鄧勇1, 韓寶1, 戴雨翔2

(1. 馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243011; 2. 鋼鐵研究總院冶金工藝研究所,北京 100081)

摘 要:針對轉爐冶煉過程石灰消耗量大,終點脫磷率不穩定的問題,馬鞍山鋼鐵股份有限公司(簡稱馬鋼,下同)對 300 t 轉爐的操作工藝進行優化與改進,通過轉爐留渣操作,提高爐渣前期的堿度和氧化亞鐵含量,促進前期化渣和脫磷,減輕終點脫磷壓力。 當終點溫度低于 1 680 ℃時,鋼液終點磷含量低于 0.020%,噸鋼石灰消耗量為 33.5 kg,白云石消耗量為 5.34 kg,終渣 TFe 含量為 15.2%,鋼鐵料消耗降低。 通過對轉爐頂底復吹參數進行優化,終點碳氧積降低至 0.001 5 以內。 在終點成分穩定控制的基礎上,最終實現了低成本轉爐冶煉。

關鍵詞:低成本煉鋼;終點控制;轉爐脫磷

0 引 言

轉爐冶煉成本主要包括可變成本、固定成本和綜合回收成本,可變成本包括鋼鐵料消耗、合金料、輔料、動力等,其中,鋼鐵料消耗約占煉鋼總成本的 86%。 隨著近年來我國鋼鐵工業的快速發展,產能過剩,產品競爭加劇,對轉爐冶煉終點的控制提出了更高的要求, 如何在低成本冶煉的基礎上,實現轉爐冶煉終點的精準控制,是大部分冶金工作者面臨的嚴峻問題[1-4]。 已有大量文獻表明, 轉爐的底吹可以促進鋼液動力學反應,使鋼液反應趨于平衡,降低鋼液終點的過氧化程度,從而減少脫氧劑和合金的消耗,最終降低成本[5-11]。

馬鋼通過對 300 t 轉爐的操作工藝進行不斷優化與改進, 形成了轉爐低成本留渣冶煉工藝,不僅降低了冶煉過程渣料消耗量, 還減少渣中帶鐵量,從而降低了鋼鐵料消耗。結合冶煉實際情況,通過優化轉爐的頂底復吹參數, 降低終點碳氧積,最終實現轉爐終點低成本精準控制。

1 工藝情況

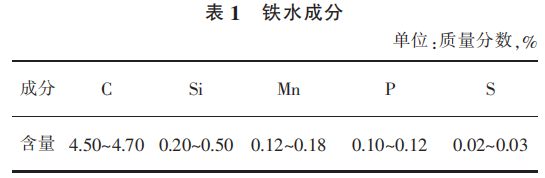

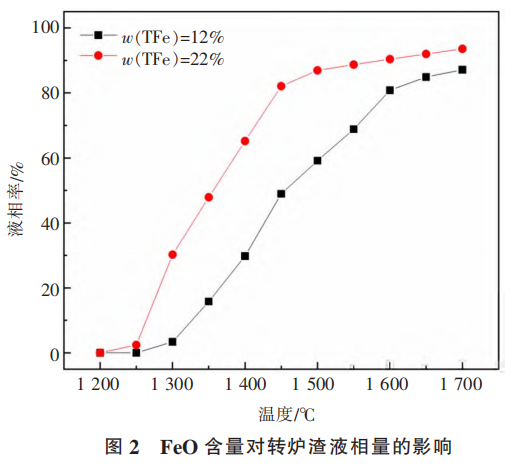

馬鋼第四鋼軋廠有3座 300 t頂底復吹轉爐,在溫度為1 300~1 350 ℃的冶煉工藝下,鐵水成分如表 1 所列。

鐵水中硅含量一般控制在 0.5%以內,鐵水溫度控制在 1 300 ℃以上,熔池熱量較為充足,采用適當的留渣生產工藝。 留渣有利于前期快速成渣,形成高堿度的前期渣,在低溫條件下,更有利于前期脫磷,同時也能在一定程度上降低渣料消耗,減少鐵耗。

1.1 鋼鐵料裝入

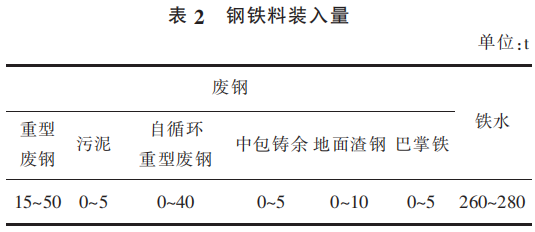

鋼鐵料裝入情況如表 2 所列。

由表 2 可以看出,馬鋼第四鋼軋廠鐵水的裝入量為 260~280 t,廢鋼主要分為重型廢鋼、污泥、自循環重型廢鋼、中包鑄余、地面渣鋼、巴掌鐵等,依據實際情況的不同, 各種廢鋼的配比也有所不同,總裝入量約為 330 t,廢鋼裝入量最多可達 80 t,廢鋼比約為 25%。

1.2 過程槍位及加料

依據上一爐終點的冶煉情況,以及下一爐的冶煉計劃,采用留渣操作工藝。 如果上一爐進行了補吹,或爐渣溫度偏低,導致渣中磷含量偏高,可以采用不留渣或少留渣操作。下一爐的爐渣消耗量主要依據鐵水裝入量及鐵水成分進行調整,以滿足冶煉的要求。

槍位及加料過程如圖 1 所示。

由圖 1 中可以看出,槍位采用“高低高低”的控制模式,前期槍位控制在 1.8~2.0 m 之間,過程槍位降低至 1.5 m 左右,終點槍位在 1.0 m 左右。 下槍 3 min 內將 70%的造渣料加入爐中,剩余的 30%渣料在供氧量為 50%前加完, 以保證前期快速成渣。 底吹采用環縫式供氣原件, 供氣強度為 0.03~0.20 m3 /(min·t)。

1.3 終點控制

馬鋼采用靜態結合副槍的動態模型進行控制,終點采用高拉補吹的方法進行冶煉, 當供氧量達到靜態計算值時,利用副槍測量熔池的溫度、碳含量,從而確定繼續吹入的氧含量及熔池溫度。 副槍測量時的碳含量約為 0.35%,熔池溫度在 1 580~1 620 ℃之間,終點碳含量約為 0.03%,溫度約為 1 650 ℃。

2 現有操作工藝冶煉效果分析

2.1 留渣操作對前期造渣的影響

轉爐終渣具有較高的堿度,含有一定量的氧化亞鐵,不僅有利于前期化渣,更可以起到去磷效果。鐵液中 P 會被渣中(FeO)氧化,采用留渣操作,可以保證前期渣中具有較高的(FeO),更有利于前期 脫磷反應的進行。 (FeO)·(P2O5)不穩定,將會發生如下反應[12-13]:

4(CaO)+3(FeO)·(P2O5)=4(CaO)·(P2O5)+3(FeO) (1)

根據化學平衡原理分析,渣中(FeO)、(CaO)越高,生成的 4(CaO)·(P2O5)越多,則渣中(P)越高,鋼中[P]越低。 同時,堿度越高,渣中自由氧化鈣越多,鋼中[P]越低。 渣中(CaO)含量的高低受成渣速度的影響,而成渣速度主要取決于石灰塊的熔解速度, 石灰塊的熔解速度又與初期渣的液相組成有關,特別是與渣中的(FeO)含量有關。 初期渣中的(FeO)不但能提高石灰熔解速度,而且所組成的二元系鐵酸氧化物的熔點均比二元系硅酸氧化物的熔點低。 由于初期渣中存在(MnO)、(MgO),尤其是(FeO),加入返回渣能使石灰的熔解速度加快。

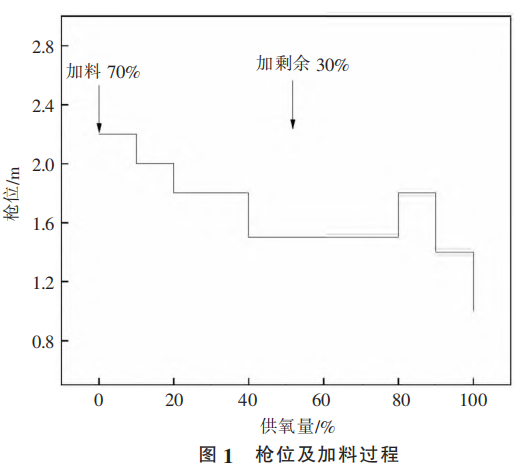

通過熱力學軟件 Factsage,計算了不同 FeO 含量的兩種渣隨著溫度升高過程,渣成分的改變情況如圖 2 所示,在轉爐前期氧化過程中(1 350~1 500 ℃),其他條件不變的情況下, 渣中氧化鐵含量增高,會顯著提高渣中液相的生成量, 有利于前期快速成渣。

2.2 留渣操作對前期脫磷的影響

脫磷反應如下[14]:

2[P]+5(FeO)=(P2O5)+5(Fe) (2)

其中,磷氧絡離子活度的計算為:

α(P2O5)=γ 2 (P5+) ·[x(P 5+)] 2 (3)

式(3)中:α(P2O5)為 P2O5 的活度;γ 2 (P5+)為渣中磷離子的活度系數;x(P 5+)為渣中磷離子的摩爾分數。

氧化亞鐵活度為:

α(FeO)=γ(Fe2+)·x(Fe2+) (4)

式(4)中:α(FeO)為氧化亞鐵活度;γ(Fe2+)為渣中亞鐵離子活度系數;x(Fe2+)為渣中亞鐵離子的摩爾分數。

磷分配比計算公式如下:

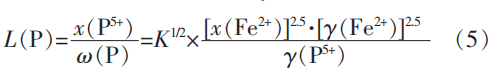

式(5)中:L(P)為磷分配比;ω(P)為熔池中磷的質量分數,%;K 為反應平衡常數。

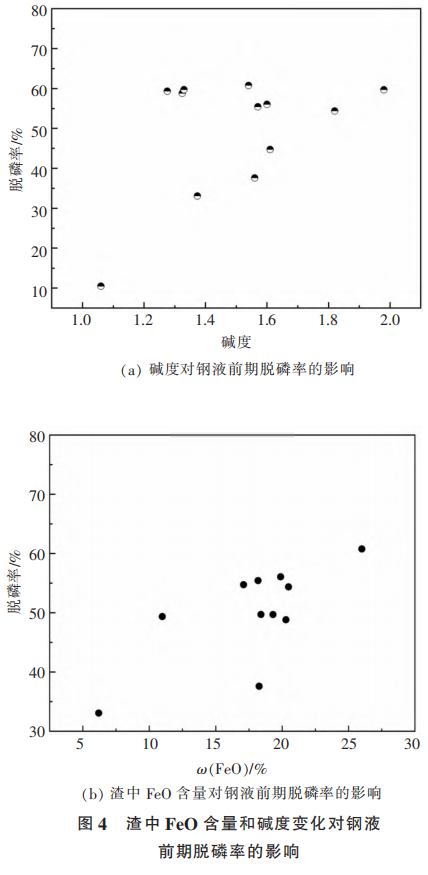

利用正規離子溶液模型,計算對平衡磷的影響如圖 3 所示。

通過正規離子溶液模型計算了渣中 (FeO)含量和堿度變化對鋼液平衡磷含量的影響。 由圖 3 可以看出,1 400 ℃時,當(FeO)含量從 10%提高到 15% , 鋼液平衡磷含量從 0.008 4% 降低到0.005 6%,當堿度從 0.8 提高到 1.4,鋼液平衡磷含量從 0.012 0%降低到 0.001 6%。

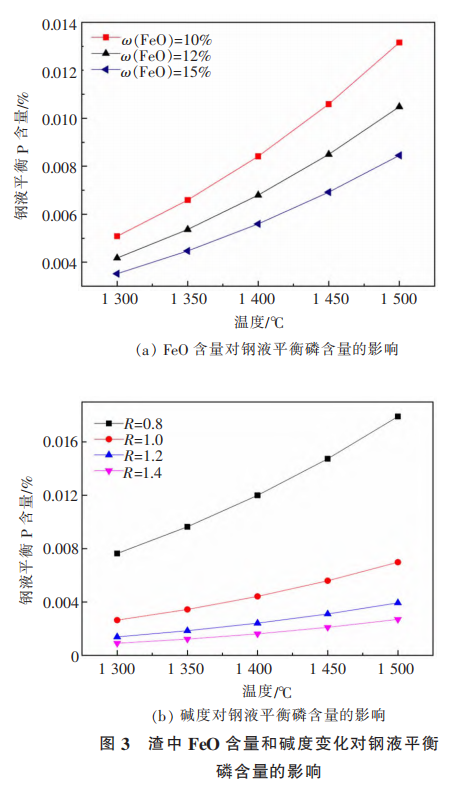

馬鋼 300 t 轉爐前期渣成分對鋼液脫磷率的影響如圖 4 所示。

由圖 4 可以看出,半鋼脫磷率受堿度和渣中(FeO)含量的影響,當(FeO)控制在 15%,堿度高于 1.5 時,前期脫磷率可達到 50%以上。 采用留渣操作, 可以提高爐渣前期的 (FeO) 含量和堿度,更好地促進前期脫磷,減輕終點高溫脫磷的壓力。

2.3 終點成分控制

現有工藝轉爐終點的成分控制如圖 5 所示。

由圖 5 可以看出,隨著溫度升高,鋼液磷含量相應提高,溫度低于 1 680 ℃時,大部分爐次的終點磷含量可控制在 0.020%以內。 爐次的終點碳含量約為0.03%,碳氧積在 0.002 0 以下,平均約為0.001 5。

2.4 渣料消耗情況

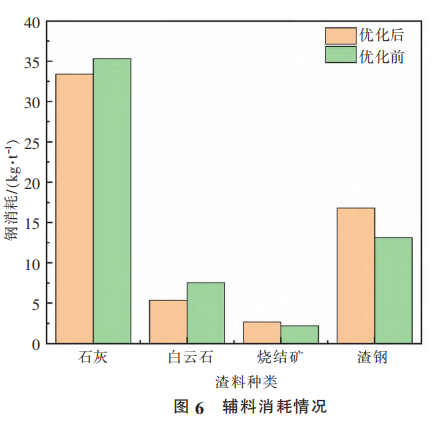

現有工藝的渣料消耗情況如圖 6 所示。

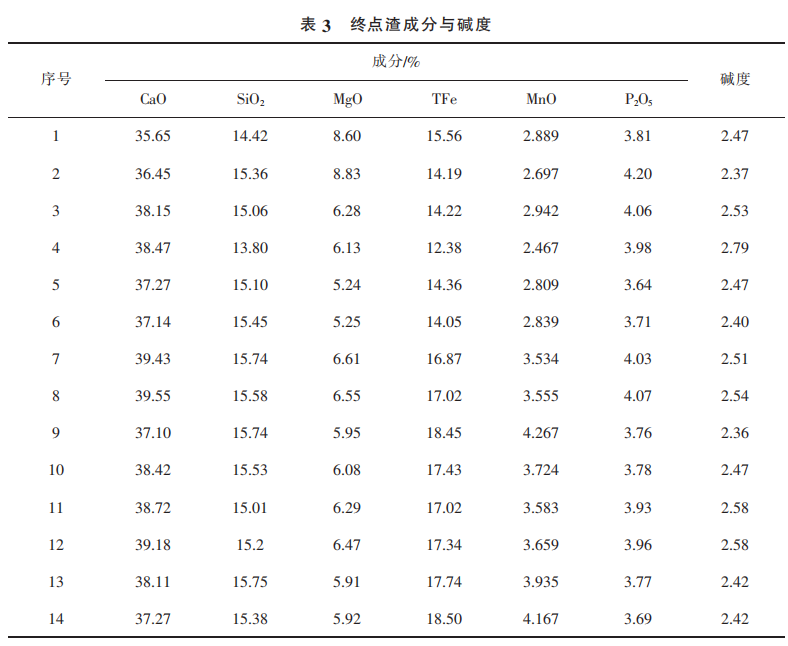

由圖 6 可以看出, 目前噸鋼石灰消耗量為33.5 kg,較優化前降低了 1.5 kg,白云石消耗量為5.34 kg,較優化前降低了 2 kg,燒結礦的加入量為2.65 kg,渣鋼的加入量為 16.8 kg。 終點渣成分如表 3 所列。

終渣 CaO 含量平均值為 37.90%,TFe 含量為15.20%,P2O5 含量平均值為 3.36%,堿度平均值為 2.50。

3 結 論

1) 半鋼脫磷率受堿度和渣中(FeO)含量的影響,當條件控制合適時,前期脫磷率可達到 50%以上。

2) 留渣工藝可以減輕終點的脫磷壓力, 在終點溫度低于 1 680 ℃時 , 鋼液終點磷含量低于 0.020%。

3) 噸鋼石灰消耗量為 33.5 kg,白云石消耗量為 5.34 kg,燒結礦的加入量為 2.65 kg,渣鋼的加入量為 16.8 kg。

4)終渣 CaO 含量平均值為 37.90%,TFe 含量為15.20%,P2O5 含量平均值為 3.36%, 堿度平均值為2.50。

參考文獻:

[1] 韓嘯. 轉爐低成本煉鋼相關技術研究及模型開發[D]. 北京:北京科技大學,2017.

[2] 楊利彬. 大型轉爐脫磷規律與工藝優化研究[D]. 北京:鋼鐵研究總院,2015.

[3] 曾加慶,潘貽芳,王立平,等. 對復吹轉爐低成本、高效化生產潔凈鋼水理論與實踐的再認識[J]. 鋼鐵,2014,49(10):1-6.

[4] 鄧建軍,唐恒國,任志剛,等. 轉爐低成本終渣循環煉鋼法的開發與應用[J]. 煉鋼,2014,30(2):6-8.

[5] 曾加慶,楊利彬,王杰,等. 底吹攪拌對復吹轉爐脫磷工藝的作用分析[J]. 鋼鐵,2017,52(6):40-44.

[6] 汪成義,楊利彬,曾加慶. 大型轉爐頂底復吹混合效果模擬[J]. 鋼鐵,2016,51(10):15-22.

[7] 王杰,曾加慶,楊利彬,等. 復吹轉爐少渣脫磷煉鋼工藝過程分析[J]. 煉鋼,2015,31(3):31-35.

[8] 富強,郭曉春,俞潮. 120 t 復吹轉爐底吹供氣強度和爐底渣層控制的研究[J]. 煉鋼,2020,36(1):4-7.

[9] 陳敏,廖廣府,李光強,等. 210 t 頂底復吹轉爐水模型實驗研究[J]. 過程工程學報,2011,11(1):36-39.

[10] 劉瀏,佟溥翹,崔淑賢,等. 長壽復吹轉爐工藝技術開發[J]. 鋼鐵,2002,37(10):13-15.

[11] 肖龍鑫,李晶,閆威,等. 120 t 頂底復吹轉爐水模型優化研究[J].上海金屬,2020,42(3):79-86.

[12] 朱英雄,鐘良才,蕭忠敏. 復吹轉爐深脫磷技術在國內的應用與進展[J]. 煉鋼,2013,29(4):1-6.

[13] 王新華,朱國森,李海波,等. 氧氣轉爐“留渣+雙渣”煉鋼工藝技術研究[J]. 中國冶金,2013,23(4):40-46.

[14] 魏壽昆. 冶金過程熱力學[M]. 北京:科學出版社,2010.