李萬全,張 超

(河鋼集團有限公司,河北 石家莊 050023)

摘 要:X高爐(2500m3)通過增加鼓風量的方式提高產量水平,并在加風過程中對裝料制度、熱制度、造渣制度、送風制度等上下部操作制度進行優化,以提高風速和鼓風動能為切入點,通過采取縮小風口面積、提高爐頂壓力、擴大礦批、定富氧、提煤比等一系列工藝操作措施,活躍爐缸工作狀態,穩定煤氣流分布,高爐爐況穩定性得以大幅改善,實現了長期穩定順行,高爐產量逐步提升,在生鐵含釩由0.258%升高 至0.28%的高爐冶煉不利條件下,生鐵平均日產量由6000t/d提高到7200t/d以上,創造了2500m3 釩鈦礦冶煉高爐的日產新記錄。本文闡述了對高爐加風提產過程中高風速、高動能等關鍵工藝操作點的認識和理論根據,結合行業先進高爐實際情況進行了對比分析,并針對 X高爐加風提產實際應用過程中的主要工藝操作進行了介紹。

關鍵詞:高爐;釩鈦礦;提產;工藝操作

高爐提高利用系數是煉鐵降本增效的核心和關鍵,也是反映高爐運行狀態的重要指標。X 高爐冶煉釩鈦礦,日產水平長期維持在6000噸左右,爐況基本達到了穩定順行的狀態,但階段性的煤氣流波動時常發生,且同期國內同立級高爐先進日產水平已達到7500噸以 上,對比國內先進高爐存在巨大差距。為了進一步提高產量水平,高爐打破固有的釩鈦礦冶煉操作理念和經驗,樹立超常規的操作思路,以高風速、高動能為切入點,改善爐缸工作狀態和煤氣流穩定性,為高爐大幅度加風提產創造條件,實現了高爐高效生產,成功探索出了一條釩鈦礦冶煉高爐高產、穩產的工藝操作方法。

1 X高爐提高產能前參數指標情況

針對當前的參數現狀進行分析,其中:富氧量受制氧能力的限制,已經達到最大能力;頂壓設計能力245kPa,提升空間不大;風溫已用盡。通過對比分析,進一步提產只能通過提高入爐風量來進行,工藝操作的核心是通過上下部操作參數的調整為高爐加風創造條件。

2對高爐風速和動能的認識

高爐的爐缸工作均勻活躍是高爐加風提產、提高高爐穩定性的核心,高風速、高動能為活化爐缸提供動力基礎,是爐缸活躍的關鍵。高風速、高動能的工藝技術路線已在國內多座先進高爐應用并取得顯著的效果,一批指標比較優秀的1000~2000m3級的高爐鼓風動能都超過了12000kg·m/s、2000m3級的高爐超過了15000kg·m/s,如天鋼1# 3200m3高爐風速260m/s、鼓風動能14000-16000kg·m/s,月均日產量9500噸、噴煤比155kg/t、燃料比505kg/t;重鋼1#2500m3高爐風速270m/s、鼓風動能16000-17000kg·m/s,月均日產量7800噸、噴煤比 170kg/t、燃料比 505kg/t;黃驊中鐵2500m3高爐風速270 m/s、鼓風動能17000kg· m/s,月均日產量8200噸、噴煤比150kg/t、燃料比510kg/t;還有興澄鋼鐵、陜鋼、鏈鋼、山西建邦、漢冶特鋼、四川德勝、湘鋼等高爐,均通過提風速、提動能,高爐穩定性大幅改善,產量和燃料消耗均取得較大的進步,這些高爐的指標都已經進入全國指標最好的第一梯隊,成就顯著。對比行業先進高爐的普遍控制水平,X高爐的風速和動能水平顯著偏低,因此,提高風速和動能水平是 X高爐進一步加風的首選做法,也是最經濟的做法。

鼓風動能的本質是熱風做功的功率,除了用于煤氣上升過程中克服爐料的阻力之外,主 要是在風口前克服爐料和死料堆中焦炭和渣鐵的阻力,形成一定深度的循環區,降低死料堆的填充率,從而保持爐缸的活躍,為高爐提供順行的基礎。在這個過程中,風速是熱風做功的工具和消耗能源的路徑,鼓風動能為做功提供了能源,回旋區深度是對熱風所做功的度量,是我們所要的最終結果。

過去的一些實驗數據表明,提高風速確實會加劇風口回旋區內焦炭粒度的降解,使本來就因為高煤比而降解的焦炭粒度進一步碎化,如何選擇風速給高爐操作者帶來了一定的糾結:提高噴煤比之后本應提高風速,加大鼓風動能活躍爐缸,化解諸多不利于順行 的 因 素,保證高爐的穩定順行;但另一方面,則需要降低風速,保護回旋區內的焦炭粒度不再破碎,以此來保證高爐的穩定順行。國內寶鋼實測數據表明,風口回旋區小焦粒比例先是隨著風速的提高而提高,當風速提高到超過260m/s之后,回旋區內的小焦粒占比會隨著風速的提高而降低,進入死料堆表面的小焦粒也呈現出同樣的規律。這些數據反映出,較高的風速既維系了回旋區深度,保證原有爐缸的活躍性,又可以避免焦炭在風口回旋區被進一步破壞,減少碎焦顆粒在死料堆表面富集,避免產生新的爐缸濾液性下降問題[1]。風速是否合理可以用兩個維度來檢驗,首先是焦炭在風口回旋區內是否被嚴重碎化,再次是燃料比會不會因為中心過吹而升高,風速過高一定會造成除塵灰中碳含量增加,如果爐頂除塵灰中碳含量沒有出現明顯的增量,那么說明這個風速不偏高。

3 加風提產工藝操作過程

3.1 風口面積調整

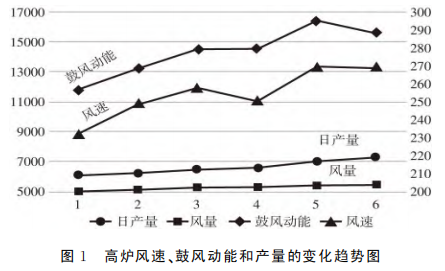

根據預定的提高風速和動能的操作思路,采取最有效的調整方式,即縮小風口面積。X 高爐共計有30個風口,26個直徑為120mm 風口,4個直徑為130mm風口,送風面積0.3471m2。為提高鼓風動能和保持風口均勻性,利用檢修機會將4個直徑為130mm 風口改為直徑120mm,送風面積調整為0.3393m2。通過風口面積的調整,風速逐步由230kPa提高到270kPa,鼓風動能由12000kg·m/s提高到15000kg·m/s以上。隨著風速和鼓風動能的提高,高爐爐缸活躍性提升,爐況穩定性有了明顯改善,伴隨著風量的增加產量逐步提高,效果明顯(見圖1)。

3.2 定富氧定煤比操作

富氧和噴煤是高爐強化的主要手段之一,也 對爐內煤氣流的分布起重要作用。富氧的作用一是可以加快焦炭的燃燒速度,提高高爐的冶煉強度,按理論計算,富氧率每提高1%,高爐產量可提高3%~ 6%;二是富氧后渣溫充沛、爐渣流動性得到改善,能夠降低高Al2O3爐渣對爐缸的不利影響,改善爐缸活躍性,且煤氣中 N2含量減少,CO 濃度提高,促進爐內間接還原,有利于提高煤氣利用率,降低燃料消耗。另外,提高富氧率后,理論燃燒溫度升高,需要通過提高煤比來維持合理的理論燃燒溫度,為高煤比操作創造條件,同時爐內溫度場和煤氣流分布發生變化,爐內溫度上涼下熱,中心氣流會減弱、邊緣氣流會增強[2],需要優化上下部操作制度,調整煤氣流分布。

富氧和噴煤是 相 輔 相 成 的,噴煤一方面是減少焦炭消耗降低成本的重要手段,另一方面降低理論燃燒溫度,且有利于中心煤氣流的發展,抵消富氧給高爐冶煉帶來的不利影響。因此高富氧對應高煤比是高爐提產降本操作的經典搭配,并且為確保煤氣流分布的穩定性,應盡可能減少富氧和噴煤的調劑幅度,定富氧定煤比操作,減少煤氣流波動。根據行業先進單位經驗,富氧率6%以上是最經濟的范圍,國內常規高爐最高富氧率達到10%左右。富氧和噴煤量的高低,主要取決于富氧和噴煤設備能力的大小,以高爐理論燃燒溫度作為兩者平衡的依據。

針對X 高爐12000m3/h富氧上限能力,以及43t/h的噴煤系統設備能力冶煉釩鈦 礦,將煤比控制在140~150kg/t范圍內,在日常操作過程中,富氧上限使用,不作為調劑手段,噴煤量調劑盡可能早調、少調、微調,減少爐腹煤氣量的波動,穩定煤氣流分布。

3.3 提高頂壓和壓差

在下部高風速、高動能操作的同時,上部提高頂壓操作,可以改善爐料透氣性,有利于高爐加風。提高爐頂壓力實質上是壓縮了煤氣體積、降低了煤氣流速、延長煤氣在高爐內的停留時間,進而改善間接還原動力學條件,從而有助于煤氣和鐵礦石之間的氣-固相反應,增強煤氣的擴散、穿透能力,強化煤氣吸附、界面反應等還原 過 程。在宏觀上提高頂壓可以有效提高高爐透氣性,促進高爐穩定順 行[3]。近年來,一些先進高爐的頂壓已經達到280kPa、接近300kPa,有效提高了煤氣利用率、降低了燃料消耗。

高爐爐頂壓力的提高,主要受爐頂設備能力的限制。X高爐頂壓雖然接近設計頂壓,但 還有一定的提升空間。隨著加風過程,將爐頂壓力由240kPa提高到設計頂壓245kPa,熱風壓力由400kPa提高到420kPa,全爐壓差由160kPa提高 到175kPa。

在加風過程中,隨著熱風壓力的提高,適當提高爐頂壓力,全爐壓差雖然有所升高,但升高幅度明顯小于熱風壓力升高幅度,高爐整體透氣性改善,更有利于接受風量,為高爐進一步加風創造了條件(見圖2)。

3.4 裝料制度調整

3.4.1 布料矩陣調整

隨著風量、動能上升,上部裝料制度進行同步調整,兼顧中心與邊緣的氣流分配,保證中心和邊緣氣流分配比例大致不變,一是礦焦角度同步外擴,保證中心氣流的穩定;二是適當增加焦炭角差,拓寬焦炭平臺,改善布料料層的穩定性,提高煤氣利用率,降低消耗(見表2)。

3.4.2 批重調整

X 高爐要求在實際生產中,爐喉的焦炭層厚度要確保≥500mm,才能保證爐料及軟熔帶的透氣性。所以在強化冶煉的過 程 中,要考慮選擇焦炭批重確保必要的焦炭層厚度。根據計算公式:

CB =K×DT3

式中:CB——— 焦碳批重,t/批;

DT——— 高爐爐喉直徑,m;

K——— 焦碳批重系數,范圍0.03~0.04, 一般取0.035。

得出最小焦炭批重計算公式是:

CB最小 =πD2 KHγ/4

式中:CB最小 ——— 焦炭最小批重;

D——— 爐喉直徑;

K——— 料面形狀系數,取1.1;

γ——— 焦炭的堆比重,取0.5;

H ———焦炭的料層厚度。

根據 X高爐的爐喉直徑8.4m 計算,最小的焦炭批重是15t。

在一定條件下,大礦批有利于礦石的均勻分布和穩定上部氣流,改善軟熔帶透氣性,從而促進爐溫的穩定順行[4]。X 高爐將礦批由68t提高至74t,焦批保證大于15t,批重增加后,減少了爐內的料層數,大幅降低礦焦間的界面效應,改善爐內透氣性。

3.5 加風進度控制

高爐加風過程以透氣性作為依據,當高爐透氣性差,不接受風量時,風量使用以熱壓數據為基準,按照各階段熱壓上限要求控制;高爐透氣性好,接受風量時,風量使用按照各階段風量流量要求控制,盡量上用風量。

X高爐在加風提產過程中,隨著風量上升,高爐透氣性并未下降,反而呈上升趨勢,分 析原因;一 是隨著風量和鼓風動能上升,高爐死料柱的置換周期縮短,死料柱內焦炭置換速度加快,能夠有效提升死料柱焦炭的質量,提高高爐透氣 性;二 是 采 用“中 心加焦+平臺漏斗”相結合的布料制度,調整中心區域礦焦比例,兼顧中心與邊緣的氣流分配,在穩定中心氣流的同時,保證邊緣透氣性,有效提高了高爐透氣性;三是鼓風動能上升后風口回旋區增大,死料柱形狀發生變化,體積縮小,尤其是爐缸區域死料柱的直徑縮小,爐缸渣鐵滲透死料柱難度降低,爐缸活躍性上升。當風量達到(5400±50)m3/min后,熱風壓力維持在410~420kPa,鼓風動能≥15000kg·m/s,高爐日產達到7200t以上,達到了預定目標。

4 結語

(1)高風速、高動能是高爐加風提產的基礎,縮小風口面積是提高風速和鼓風動能最有效的措施。

(2)高頂壓操作有利于改善料柱透氣性,有利于高爐加風。

(3)上部裝料制度必須根據送風參數進行調整,保證邊緣和中心氣流分配比例穩定;適當提高焦炭批重和礦石批重,有利于降低礦焦間的界面效應,改善高爐透氣性。

(4)高爐加風過程要循序漸進,保持風溫、富氧、噴煤等操作參數的基本穩定,減少對爐腹煤氣指數的大幅影響,有利于加風過程中的煤氣流穩定。

參考文獻:

[1] 傅水寧.解剖高爐中不同部位焦炭性質變化的研究[J]. 鋼鐵,1982,17(11):33-39.

[2] 周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2002.

[3] 王筱留.鋼鐵冶金學(煉鐵部分)[M].北京:冶金工業出版社,2000.

[4] 蘭海波,王玉慶.南鋼4號高爐大礦批分裝·操作實踐 [J].煉鐵,2009,28(1):28-30.