蔣 實

(河南省安陽市安鋼第二煉軋廠,河南 安陽 455000)

摘 要:在鋼鐵生產中,磷是一種有害元素。為了,提升鋼鐵質量,必須對磷元素進行控制。轉爐脫磷技術是煉鋼過程中的重要環節,能夠有效降低鋼鐵中所含的磷元素。文章介紹了常見的煉鋼脫磷方法,結合我國脫磷研究現狀,總結了鋼鐵生產中轉爐和脫磷技術的有效策略。

關鍵詞:轉爐;煉鋼工藝;高效脫磷

隨著許多產業發展進入新階段,對鋼鐵材料質量的要求也在不斷提高,如何控制鋼鐵中磷的含量,成為了企業發展的重要目標。留渣+雙渣技術能夠減少渣量,保證轉爐過程的能量使用效率,配合脫磷技術,可以推動綠色高爐生產。鋼鐵企業要加強對該技術的研究,推廣相關技術的應用,實現優化產能、綠色生產的新發展目標。

1 煉鋼脫磷方法

1.1 鐵水預處理

ORP 脫磷法具有較少的鐵損耗,高脫磷率,高氧利用率,該方法大致如下:首先將脫硅劑加到鐵水中進行脫硅,再將上一次脫磷渣與本爐脫硅鐵水進行攪拌,待鐵與渣基本分離后,再進行扒渣[1]。

1.2 轉爐脫磷

安鋼的 BRP 工藝是我國的一種具有自主知識產權的雙聯法脫磷,它可以有效地改善生產過程中的生產質量和生產效益。據調查,在使用雙聯法進行煉鋼的情況下,1 噸鋼水可較常規法節省 40%的石灰、24 公斤的鋼材、70 元的噸鋼成本[2]。

雙聯法和雙渣留渣法都是利用冶煉初期的低溫脫磷工藝,雙聯法是將這種脫磷工藝放在專用的熔池內進行,而采用雙渣留渣法則采用倒除磷工藝完成[3]。

2 爐渣脫磷研究現狀

當前,大部分冶金工作者對轉爐的脫磷都是從熔渣出發,主要從堿度、氧化性、動力學條件的黏性、物相等三個方面進行了探討[4]。盡管許多鋼鐵企業和科研機構進行了大量的系統、細致的研究,并取得了豐碩的成果,但是,在理論研究和實際生產中仍有一定的距離[5]。 考慮到工業節奏、取樣成本高、工藝難度大等問題,轉爐脫磷渣的成分的改變對其去除效果沒有顯著的作用,而對其進行改進的機制尚不清楚,有效的除磷控制模型不夠精確,很難達到有效的除磷效果[6]。

3 轉爐雙渣留渣工藝技術研究

3.1 熱力學分析

從分子離子共存理論和熔渣成分點在相圖中的位置可以看出,在 CaO- FeO- SiO2- P2O5 渣內部包含的化學物質有:4FeO·P2O5,4CaO·P2O5,3FeO·P2O5,鈣離子,正二價鐵離子,氧離子,氧化硅,氧化磷,硅酸三鈣,硅酸二鈣,硅酸鈣,硅酸二鐵,3CaO·P2O5 以及 2CaO·P2O5。

活度計算模型屬于非線性方程組,使用 Matlab 程序,運用 Newton 迭代法,對其進行了計算。Newton 迭代法是一種通過逐次線性化的方法來建立一個求解函數(f x)=0 的求解公式。在一定的近似解 x(k)上,將向量函數(f x)作 Taylor 展開。

3.2 動力學分析

以安鋼企業 150 t 轉爐的實際生產情況為基礎,對目前的工藝技術指標進行了研究。結果表明:在 1400℃下,當爐渣中 P2O5 的濃度為 5%時,爐渣中各種組元的活力會隨著堿度的改變而發生改變。活性最高的是FeO,而在復合化合物中活性最高的是 2CaO.SiO2 和 4CaOP2O5。在爐渣中 P2O5 含量不變、爐渣堿性低于 2 的情況下,FeO 和 2CaO·SiO2 的活性隨堿性的增大而增大,在堿性超過 2 時,2CaO·SiO2 活性逐漸下降。2CaO· SiO2 中以磷為主,2CaO·SiO2 活性下降,從而使 2CaO· SiO2 的生成量下降,從而對除磷效果產生不利影響。根據計算結果得出,廢渣中堿度為 1.5~2 時,是最佳的脫磷效果。

3.3 渣物性參數研究

在爐渣中存在高熔點的 MgO、2CaO·SiO2 的析出相和未熔石灰粒子時,會使渣體不能完全熔融,對降低渣中 TFe 的影響很大。要降低熔渣中 TFe 的含量,就必須控制熔渣的組成,以降低熔體的粘度。在渣系堿性為 1.15、渣液中 FeO 含量較低的情況下,渣系的粘度較低,而在堿性大于 1.5 以后,渣系的粘度也隨之發生變化[7]。

在采用雙渣留渣技術的情況下,為了達到完全熔融的目的,一定要把渣的堿性降到 1.3。一般爐渣中含有微量的 MnO、Al2O3 等組分,它們可以在一定程度上擴大三元系統中的液相區。在綜合以上因素的作用下,要使爐渣完全熔化,其堿性應該在 1.5 以下。

此外,在控制爐渣表面張力的過程中,在鐵液成分固定的情況下,爐渣中 CaO、SiO2、MnO 等元素在熔體中的比例保持不變,要改善其表面張力,就需要調節其表面活性成分 FeO,以實現對中鐵的抑制。

3.4 分離研究

溫度 T、爐渣表面張力 σ 和爐渣粘度 η 是影響爐渣分離的重要因素。對熔體的流動性進行有效的調控, 是快速脫磷廢渣的重要因素。為此必須做到以下幾點:

(1)把控溫度,一般爐渣的粘度會隨著溫度的升高而降低,但當溫度升高時 (達到碳 - 氧反應平臺的溫度)時,碳和氧氣就會發生劇烈反應,大量的 CO 會使鋼渣發生嚴重的乳化,從而使鋼渣難以分離。

(2)對爐渣的組成進行了嚴格的控制,以達到降低粘度的目的。通過對熔煉中脫碳脫磷反應的熱力學分 析,得出:當 ΔGP- C<0 時,該反應中磷元素的氧化反應 不會產生碳的氧化反應,而當 ΔGP- C>0 時,則會出現碳的氧化反應,而不會產生磷的氧化反應。當ΔGP- C=0時,碳、磷元素選擇性氧化的溫度為 1435 ℃。由于實際運行溫度與理論計算有較大差異,因此,在轉爐的吹煉和除磷過程中,可以使爐膛的溫度下降到 1450 ℃[8]。

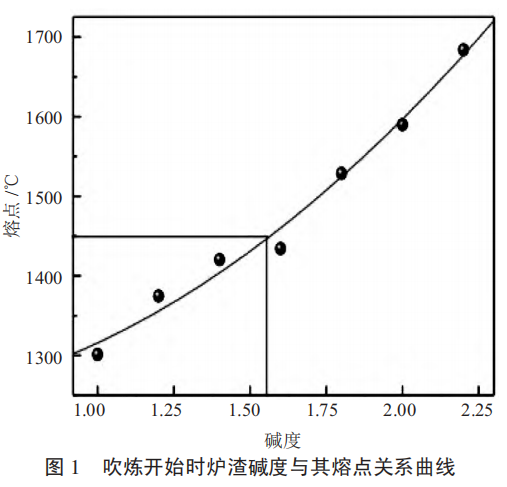

渣相中堿性為 1.15,渣中 FeO 含量較少時,渣的粘度較小,渣的堿性值超過 1.5 以上,則會急劇上升。在爐渣堿度為 0.82~1.5 時,渣相粘度降低(0.2~0.4 Pa·s),爐渣堿性大于 1.5,其粘度隨堿性的升高而急劇上升,熔渣流動性顯著降低。FeO 質量分數越高,渣相粘度越低。 圖 1 為在轉爐吹爐前的改變爐渣吸收質子能力對熔點影響變化。

脫磷廢渣的熔點隨脫磷渣中鐵(FeO)的增加而先降低再增加。在廢渣(FeO)8%時,廢渣熔點為 1545 ℃,而在爐渣中(FeO)含量為 12%時,其熔點約為 1472 ℃;如果將鐵水中(FeO)的含量再增加至 20%,則該脫磷渣的熔點還會進一步下降(約 1400 ℃),如果再增加鐵水中(FeO),則可以使脫磷渣的熔點稍有升高。在轉爐吹煉初期,為了防止鋼渣的分離,防止出現嚴重的 C- O 反應,可以將渣液(FeO)控制在 12%~20%,此時,該渣熔點比較低[9]。

在脫磷渣中 MgO 含量增加時,其熔點會先降后升。在 MgO 為 3%的情況下,該脫磷渣的熔點約為 1440 ℃;將廢渣(MgO)含量再增加至 5%,則其熔點約為 1410 ℃(最低);將 MgO 的比例再增加至 9%,可使脫磷渣的熔點達到約 1450 ℃,在繼續增加 MgO 后,除磷渣的溶點值顯著增加。從根據轉爐早期爐渣的分離狀況,可以將(MgO)含量控制在 4%~8%。

3.5 留渣工藝

采用雙渣留渣技術,在脫碳階段結束后,終渣中的氧化鈣、氧化鐵的含量會大大增加,有利于下一爐次余渣的生成,并能加快脫磷的速度。但它的缺點是熔煉過程中容易出現飛濺現象,嚴重危害到煉鋼工人和設備運行的安全。試驗開始之前的留渣過程為:兌鐵,通過吹煉進行脫磷,排出部分脫磷渣,再進行吹煉脫碳,初步出鋼,調渣,加入廢鋼。改進后的工藝流程為:加入廢鋼,兌鐵,通過吹煉脫磷,排渣,再度吹煉脫碳,初步出鋼,調渣,加入 CaCO3 或 CaMg(CO3 )2,再加工廢鋼。沒有試驗時,工藝相關參數為:供氮量在 3.5m3 /t·min,調渣時間在 3 min,調渣總共氮氣消耗數量在 1570 m3 左右,轉換為質量單位的數值 W 為 1570×28/22.4=1962.5 kg。運算后得到留渣理論安全值(和波動幅度),可以對廢渣進行冷卻。在保證剩余渣量的前提下,在 1650 ℃出鋼時,渣相的熔點降到 1500 ℃。如果上一次的留渣量太大,或者是出鋼溫度太高,則必須在出鋼之前添加一定數量的調渣劑,然后噴渣護爐,這時廢渣的溫度通常在1500 ℃左右。

4 脫磷分析

使用 150 t 轉爐時開展了一系列的研究,冶煉開始4 min 操作倒渣,進而了解該階段中爐渣堿度,氧化亞鐵含量,倒渣過程中溫度影響脫磷的情況,為了保證數據的說服力,企業總共進行 36 爐次,冶煉 4 min 時倒渣。通過對熔渣組成、堿度和脫磷率的相關性分析,發現在 3 min 內,渣的堿度為 1.87,表明早期的石灰渣質 量較好,而在 9 min 之前,渣的堿度只有 2.1。結果表明,在冶煉過程的中間階段,渣中氧化亞鐵占比過小,導致石灰熔融極慢,從而使爐渣產生輕微的“返干”,從而嚴重地影響了高爐的脫磷[10]。

對 6、9、12 min 時完成脫磷后渣物成分相分析,可了解到:脫磷的過程分為氧化和爐渣兩個部分,影響脫磷效果的原因往往不取決于其中的磷,而在于氧化性低,脫磷速率過慢。在造渣中形成的固相硅酸二鈣離子是加速除磷的關鍵因素。

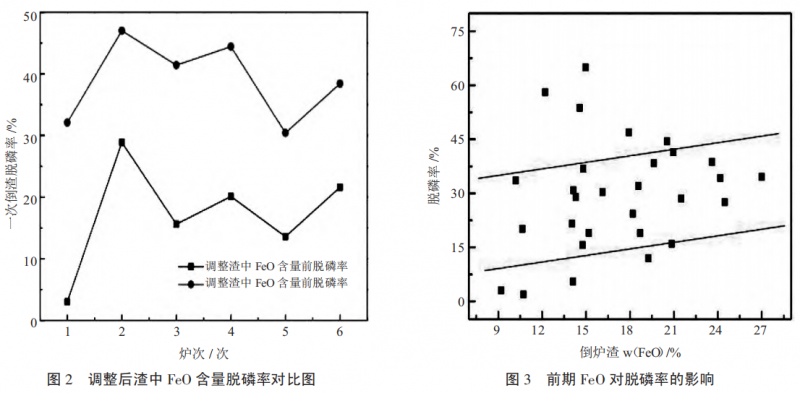

通過對雙渣脫磷試驗的分析,發現在熔煉 4 min后,在低堿性條件下(R<1.5)下,脫磷渣中 P2O5 的含量隨堿性的升高而增加。熔渣堿性越高,對 P2O5 的吸收能力就越強。結果表明,脫磷率較高的分布在 1.5~1.8 范圍內,脫磷最佳效果能達到 72%以上。在冶煉達到 4 min,對爐渣的堿度進行調整,脫磷效果能夠上升 12%;調整冶煉4 min 時爐渣中 FeO 含量,使脫磷率提高了 22%;調整倒渣溫度,使脫磷率提高 15%。圖 2 為調整后渣中 FeO含量脫磷率對比圖。圖 3 為前期 FeO 對脫磷率的影響。

5 結 語

留渣 + 雙渣轉爐煉鋼脫磷技術具有效果佳的特點,在開展脫磷處理工作前,企業要了解先進技術,結合自身情況開展轉爐脫磷。通過試驗,了解最佳脫磷區間,提升脫磷效率。

參考文獻

[1]楊娜“. 雙渣+留渣”脫磷工藝在生產中的應用與優化[J].山 東冶金,2020,(4):17-19.

[2]高福彬,李建文,王玉剛.邯鋼 120t 轉爐“留渣+雙渣”脫磷工藝研究[J].河南冶金,2020,(3):23-26,42.

[3]劉忠建,王忠剛,寧偉.轉爐單渣留渣高效冶煉技術的研究與應用[J].工業加熱,2021,(10):12-14,22.

[4]高琦,智建國,吳偉,等.100 t 轉爐留渣雙渣法冶煉高硅高磷鐵水試驗[J].特殊鋼,2020,(6):41-45.

[5]崔璇,周朝剛,回屹,等.轉爐脫磷工藝中單渣法的研究進展[J].中國金屬通報,2021,(19):23-24.

[6]楊之俊,張潤灝,楊健,等.堿度和全鐵含量對新雙渣法轉爐煉鋼脫磷渣物相的影響[J].煉鋼,2021,(6):15-21.

[7]王雨墨,陶林,郭皓宇,等.轉爐鐵水預處理脫磷的影響因素[J].鋼鐵,2020,(9):29-37.

[8]王多剛,郭培民,程乃良,等.轉爐少渣深脫磷技術工業實踐[J].鋼鐵釩鈦,2021,(5):186-191.

[9]佟帥,李晨曉,王書桓,等.溫度對轉爐氣化脫磷渣再利用脫磷的影響[J].鋼鐵釩鈦,2021,(5):109-114.

[10]張蕊,賈吉祥,劉承軍,等.轉爐渣中磷的微觀結構行為[J].東北大學學報(自然科學版),2021,(5):646-651.