郭雪峰 劉森 項寶勝 馬召 馬朝帥

某大型高爐爐頂氣密箱β角電機電流持續(xù)出現(xiàn)異常波動,采取爐頂打水降溫、增加氣密箱冷卻水量(由9t/h增至12t/h)及氮氣量(由2600m3 /h增至最大3000m3 /h)等措施后,電流值未完全恢復(fù)至正常水平。

為確定氣密箱的故障原因,防止故障擴大,結(jié)合檢修對氣密箱開蓋內(nèi)部檢查,同時,提前做好氣密箱更換檢修準備。檢查發(fā)現(xiàn),氣密箱內(nèi)動靜環(huán)密封石墨塊斷裂、部分脫落;同時發(fā)現(xiàn)布料溜槽掛臂燒損龜裂,目測吊掛軸出現(xiàn)約 100mm 橫向位移,存在溜槽掉落情況,形成重大事故風險。在拆除布料溜槽的過程中,因槽體及掛臂變形無法將溜槽摘下,所以要將掛臂切斷。

一、氣密箱設(shè)計使用要求

第一,使用溫度:中心短時超限溫度600℃,每次不超過30min,一年內(nèi)不超過20次。

第二,水冷系統(tǒng):水冷氣密箱冷卻水采用工業(yè)凈環(huán)水,來水壓力 0.8~1MPa,來水溫度≤35℃;采用開路水冷系統(tǒng),利用“U”型水封原理將高爐煤氣與外界隔絕;正常工況運行時,冷卻水水量為6~8m3 /h;出現(xiàn)頂溫異常升高、料流流速慢等異常工況時,冷卻水量應(yīng)適當增加為10~15m3 /h;增加水量時應(yīng)逐漸加量,每次增加1m3 /h,每次間隔20分鐘;高爐停風檢修時,冷卻水水量為3m3 /h,復(fù)風前應(yīng)先將冷卻水量恢復(fù)至正常值。

第三,氮氣密封系統(tǒng):水冷氣密箱采用氮氣進行密封,氮氣壓力比爐頂頂壓高1~2KPa,形成微正壓,防止爐頂煤氣竄入氣密箱內(nèi)部。正常工況運行時,氮氣用量為 1000~1500m3 /h;異常工況時,應(yīng)加大氮氣用量至3000m3 /h;如遇到爐內(nèi)壓力或氮氣壓力波動較大,氣密箱回水管路發(fā)生水封擊穿時,應(yīng)適當減少氮氣用量,先恢復(fù)水封。加水時間至少半小時,待水封徹底穩(wěn)定后再逐步恢復(fù)氮氣的正常用量。

二、設(shè)備檢查的拆解情況

故障發(fā)生后,高爐停風,對設(shè)備進行初步檢查,情況如下:

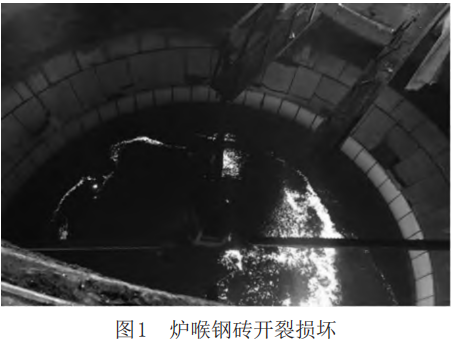

爐喉鋼磚多處開裂,個別脫落(見圖 1),爐喉鋼磚材質(zhì)為M7,最高使用溫度為600°。

(一)氣密箱旋轉(zhuǎn)圓筒冷卻水路堵塞

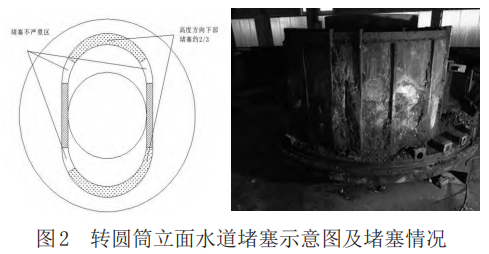

拆解前對氣密箱通水檢測時發(fā)現(xiàn),進水流量在2t/h時,冷卻水從上水槽溢出,懷疑冷卻水下通道堵塞,冷卻水可能進入爐內(nèi),從熱成像儀看到溜槽有暗點,由此推測,氣密箱曾因內(nèi)部冷卻水路堵塞,回水不暢,造成水從上水槽溢出進入爐內(nèi)。通過切割檢查及拆解發(fā)現(xiàn),水路堵塞嚴重,冷卻水回水管道已堵塞,旋轉(zhuǎn)圓筒冷卻水道已被水垢堵塞,旋轉(zhuǎn)圓筒立水槽有超過60%的區(qū)域出現(xiàn)堵塞(見圖2)。

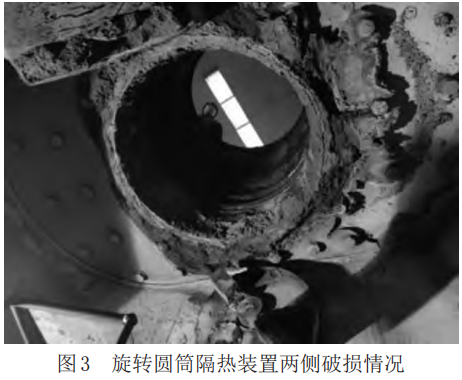

旋轉(zhuǎn)圓筒底部兩側(cè)的隔熱裝置位于溜槽正上方,受溜槽遮擋的部位基本和出廠前狀態(tài)一致,而無溜槽遮擋的一側(cè)隔熱裝置鋼板已燒損,只剩下固定螺栓和部分已碳化的隔熱纖維棉(見圖 3)。隔熱保護裝置為1Cr18Ni9Ti奧氏體耐熱不銹鋼(工作溫度可達750~800℃)及保溫隔熱棉。

(二)氣密箱拆解檢查

布料溜槽母體側(cè)面變形開裂、溜槽掛臂變形和龜裂。布料溜槽吊掛軸目測出現(xiàn)約 100mm 的橫向位移(見圖4)。在拆除布料溜槽的過程中,因槽體及掛臂變形無法將溜槽摘下,被迫將掛臂切斷。

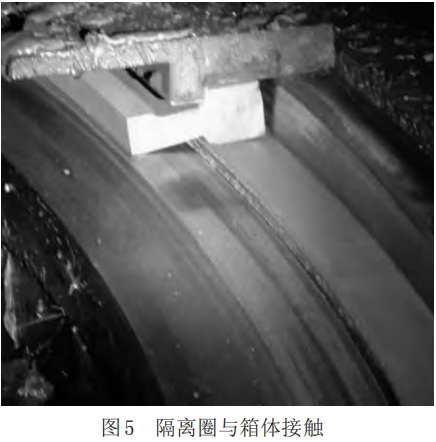

對氣密箱進行拆解,將石墨塊全部取出后檢查,60件石墨塊中有46塊完全斷裂。氣密箱的隔離圈存在軸向變形,隔離圈上表面與箱體基準面高差達到了14mm,嚴重超出了 1.6mm 的標準要求,安裝在旋轉(zhuǎn)圓筒上的銅密封片變形,有因摩擦而磨損的現(xiàn)象。氣密箱隔離圈存在徑向變形,已造成隔離圈與箱體實質(zhì)性接觸(見圖5)。

三、原因分析

第一,通過爐喉鋼磚開裂、溜槽掛臂移位、旋轉(zhuǎn)圓筒隔熱裝置燒損、布料溜槽變形開裂等現(xiàn)象初判,爐頂溫度偏高。該氣密箱使用溫度要求為中心短時超限溫度600℃,每次不超過30分鐘,一年內(nèi)不超過20次。對爐頂十字測溫中心點監(jiān)測數(shù)據(jù)分析(見圖6),可以看出,一爐中心溫度多次超過 600℃。由此可見,多次異常高溫是此次事故的主要原因。同時,由于頂溫比爐喉實際溫度滯后的客觀實際,不能及時增加冷卻水量,導致高溫燒損嚴重。

第二,溜槽懸掛臂由于承受了較高溫度的熱輻射,局部變形嚴重,溜槽支撐軸兩側(cè)卡板螺栓在高溫下強度大幅度降低,溜槽旋轉(zhuǎn)產(chǎn)生的哥式力大于支撐軸所受的摩擦力,使得支撐軸向一側(cè)移動,將卡板螺栓剪斷。整體式懸掛臂的結(jié)構(gòu)極大地提高了溜槽懸掛臂的高溫強度,避免了溜槽支撐軸由于受高溫(800℃以上)發(fā)生“U”型彎變形。從此次整體懸掛臂下底面燒損情況看,整體懸掛臂下端支撐軸處的整體強度高于懸掛臂上端,高溫熱膨脹時的熱應(yīng)力向強度較低的懸掛臂上部釋放,導致上部變形明顯,將溜槽抱緊,導致檢修時溜槽拆卸困難,被迫將掛臂切斷,增加了故障處理的難度和時間。

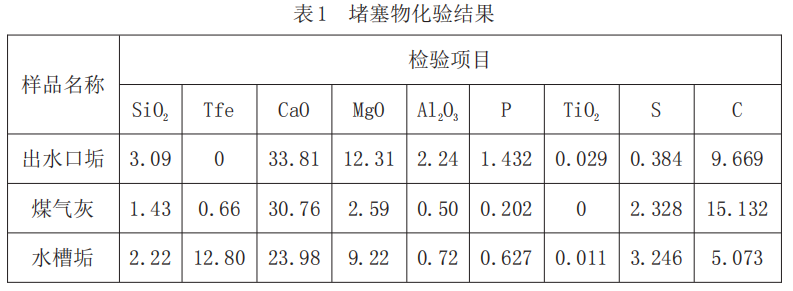

第三,對各部位堵塞物進行化驗,具體成分見表1,判斷旋轉(zhuǎn)圓筒堵塞物主要成分為水垢,部分成分為煤氣粉塵。

結(jié)合高爐爐喉溫度分析,中心溫度偏高導致氣密箱旋轉(zhuǎn),圓筒底板隔熱保護裝置燒損,使通道內(nèi)的冷卻水過熱而產(chǎn)生結(jié)垢,結(jié)垢后影響冷卻水的冷卻效果,繼而旋轉(zhuǎn)圓筒溫度繼續(xù)升高,加劇結(jié)垢,最終導致通道堵塞。通道堵塞后,造成旋轉(zhuǎn)圓筒底板因冷卻不均出現(xiàn)嚴重的永久變形。旋轉(zhuǎn)圓筒的永久變形在軸向上的同時,導致隔離圈與靜環(huán)之間垂直方向高差超出允差(1.6mm)范圍,石墨塊受垂直方向力而被剪斷,造成石墨密封失效,石墨塊密封抗剪切力弱是石墨密封失效的重要原因。

受底板受熱變形影響,安裝在旋轉(zhuǎn)圓筒上的銅密封片與下水槽的旋轉(zhuǎn)間隙減小,旋轉(zhuǎn)阻力增加,導致運行電流值增大。受爐內(nèi)氣流突然沖擊或密封壓差不均的影響,氮氣密封平衡失效,煤氣中的灰分進入旋轉(zhuǎn)圓筒下的底面冷卻板內(nèi),形成板結(jié)物堵塞冷卻通道,導致水冷效率降低,不能及時將熱量帶走,旋轉(zhuǎn)圓筒底板承受較高溫度加劇變形,同時,轉(zhuǎn)時旋轉(zhuǎn)隔離圈與箱體發(fā)生剮蹭,運行時β角電機電流值增大。

同時,冷卻水回水管路沒有安裝電磁流量計,回水流量沒有形成閉環(huán)監(jiān)控,導致通道堵塞未及時發(fā)生,是造成事故的直接原因。

四、后續(xù)措施

第一,嚴格控制爐溫,針對頂溫比爐喉實際溫度滯后的客觀實際,繼續(xù)探索頂溫與十字測溫中心溫度的對應(yīng)關(guān)系,確定更精準的打水時機,以便準確控制頂溫。在氣密箱下部增加測溫點方案,監(jiān)控氣密箱煤氣側(cè)的實際溫度變化,方便第一時間采取正確的應(yīng)對措施。對氣密箱氮氣與水的用量進行匹配研究,保證密封充足均勻,滿足目前的高爐工況,建立足夠穩(wěn)定的煤氣/氮氣密封平衡。

第二,改進吊掛臂設(shè)計,將保護套兩端各延長100mm,用于保護吊掛軸兩端,減少吊掛軸兩端受熱侵蝕,同時采用銷軸的形式,待另一側(cè)的卡板與溜槽懸掛臂安裝后進行焊接加固。

第三,研究氣密箱內(nèi)部水路的清洗方法,在高爐定修時增加水路清洗例行項目,延緩水路的結(jié)垢速度。

第四,優(yōu)化旋轉(zhuǎn)圓筒底板隔熱保護裝置,對石墨塊密封重新設(shè)計選型,達到增強抗剪切力的目的;加裝電磁流量計,對回水流量形成閉環(huán)監(jiān)控。

五、結(jié)束語

此次高爐氣密箱故障的主要原因如下:

第一,高爐爐溫多次超 600℃,超出氣密箱的使用要求,異常高溫導致布料系統(tǒng)部件不同程度受損是此次事故的主要原因。

第二,布料溜槽掛臂高溫熱膨脹時的熱應(yīng)力,向強度較低的懸掛臂上部釋放,導致上部變形明顯,將溜槽抱緊,檢修時溜槽拆卸困難,被迫將掛臂切斷。

第三,旋轉(zhuǎn)圓筒隔熱裝置燒損,導致氣密箱冷卻水系統(tǒng)結(jié)垢堵塞,旋轉(zhuǎn)圓筒結(jié)構(gòu)變形,運行時旋轉(zhuǎn)隔離圈與箱體發(fā)生剮蹭,導致β角電機電流值增大,冷卻水回路流量計缺失,沒有及時監(jiān)測到流量變化是此次事故的直接原因。

第四,旋轉(zhuǎn)圓筒底板隔熱保護裝置及石墨塊密封選型不適應(yīng)首鋼京唐高爐工藝要求,是此次事故的重要原因。