鄭軍

轉爐出鋼是煉鋼的重要環節,目前面臨的最大困難是難以實現自動控制。因此,在實際工作中,工作人員可以利用冶金工藝建模技術,以電生磁及動磁生電的理念為設計基礎,通過設計異步電機等手段,完善設計整套控制轉爐出鋼的智能化系統。基于此,本文對轉爐出鋼零速懸停智能優化系統進行了深入研究,確保其具備較強的可操作性及抗干擾能力,保障工作過程的安全性、穩定性,進而降低生產及養護成本,提高企業的經濟效益。

一、智能懸停系統

轉爐出鋼是煉鋼的重要環節,在實際操作過程中,一定要保證穩定性及安全性,進而保證工作質量及產品質量。工作人員根據實際工作情況設計了異步電機設備,其可以進一步保證轉爐在出鋼工作中抱閘不投入,避免設備在使用過程中出現抖動,使出鋼過程更穩定。如果轉爐在出鋼時發生故障,那么異步電機設備可以及時停止其工作。異步電機設備還可以在傾動過程中進行雙檢測及雙矯正,并預測不正常指令。

(一)三相異步電機結構

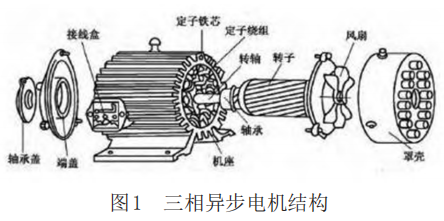

三相異步電動機進行工作時,主要依靠轉子和定子旋轉產生的轉差率生成電動勢,進而達到能量轉換的目的。三相異步電機的具體結構如圖1所示。

1. 異步電機定子:定子主要由三部分構成:機座;定子鐵芯;定子繞組。

2.異步電機轉子:轉子主要由三部分構成:轉子軸;轉子鐵芯;轉子繞組。

3. 氣隙:通常情況下,氣隙特別小,尤其是中小型異步電機,據調查分析,中小型異步電機的氣隙通常保持在 0.1~1mm 范圍內。而且,想要保證其電機內產生更低的空載電流,那么在設計過程中,則應盡可能提高電機的功率,并確保其氣隙范圍在更小的數值范圍內。

(二)工作原理

應用三相異步電機主要由于其構成簡單、成本更低、耐用使用壽命更長、便于維護、負載特性更好、效率更高等。所以,三相異步電機的應用行業和領域更廣泛,冶金、煤炭、化工等行業都在使用。

為了保證其工作的科學性及合理性,設計時,通常需要按照電磁感應原理及電磁力定律展開工作,然后將380V三相對稱交流電同時連接到三相異步電機設備上,并保證120°相位差,這時將會出現一個完整的旋轉磁場。同時,定子旋轉磁場會對載流轉子導體造成一定的影響,進而產生電磁力,推動電機工作,這樣可以促進電能和機械能之間的相互轉換。

(三)運行狀態

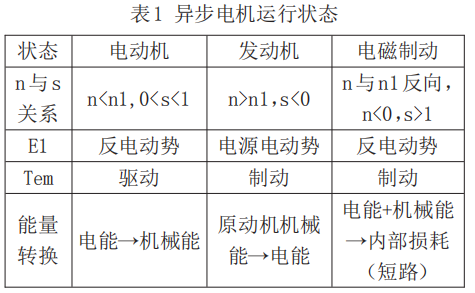

異步電機包括電動機、發動機以及電磁制動三種狀態,運行狀態如表1所示。

(四)運行狀態分析

1.異步電機的主磁通及漏磁通

異步電機內的電磁系統有主磁通及漏磁通兩種形式。主磁通作為傳遞媒介,用于能力的傳遞,且傳遞效果更好。其能量傳遞的主要流程為:定子→氣隙→轉子→氣隙→定子。而漏磁通的主要作用為電抗壓降,不能作為能量傳遞的媒介。漏磁通一般分為三個部分:槽部漏磁通、端部漏磁通和高次諧波。

2.轉子不運行狀況分析

為了保證異步電機內轉子可以正常運轉工作,需要以電動勢及磁動勢為支撐,且其大小與轉子轉動情況相關。此時,應設定交流電機(異步)的轉差頻率,并由獨立電壓對其進行掌控,以達到異步電機堵轉的目的。而當電機和變頻器長時間在堵轉電流下工作時,則需要降低其容量。

二、智能傾動系統

從我國目前的發展狀況來看,通常選擇 S120 系列高性能交流變頻傾動控制系統,它是由德國SIE‐MENS公司研制的,該系統主要由進線開關、進線電抗器、整流單元、逆變器、輸出電抗器、制動單元、制動電阻等構成。

(一)改造前的傾動系統

應用改造前的傾動系統工作時,工作人員在實際操控傾動傳動裝置的過程中,需要人工手動操作。通常利用自動化控制程序開啟抱閘,進而推動轉爐運行。如果轉爐沒有運行,應關閉抱閘,傳動裝置隨之停止工作,因此不會產生電流。所以,需要保證制動電阻應用的科學性,以達成掌控變頻器四象限的目的,具體參數可參考表2。

(二)優化后的傾動系統

1.SINAMICS S120系統介紹

由于傾動系統改造前,工作中存在一定的弊端, 且需要投入一定的人力。為了降低人力成本,提高生產效率,需要對傾動系統進行優化和完善。優化后的傾動系統主要應用SINAMICS S120系統,它不僅可以在一定程度上控制直線電機,同時也具備良好的定位功能。除此之外,SINAMICS S120系統還可以實現傳動應用的單機及多級變頻調速裝置設備。

SINAMICS S120 系統的構成分別為以下 6 個部分:(1)控制單元;(2)電源模塊;(3)功率模塊;(4)直流+24V電源模塊;(5)傳感器模塊;(6)端子模塊以及選件板。

2.全新傾動系統方案概述

在全新的傾動系統中應用 S120 變頻器,并以此對轉爐傾動結構進行控制的主要原因是,相較于其他變頻器而言,S120 變頻器的性能更好。傾動系統在工作過程中,其控制方式主要采用四象限運行的電阻制動。當四個電機同時啟動時,即使其中一臺電機出現故障停止工作,其他三臺電機依然可以正常運行,進而保證轉爐持續工作,從而確保了工作效率。正常來講,傾動主回路應用4臺電動機,并采用一對一的模式,其實是將4臺變頻控制裝置與4臺電動機進行連接,并且每個系統包含一臺進線柜、一臺整流裝置BLM以及一臺逆變器,同時還需要配備制動單元和制動電阻。

通常來說,需要應用 SIMOTION D455,并對 S120變頻器進行一定的控制,同時也需要保持與CU320之間的通訊。SIMOTION D455 主要的工作內容還包括監督變頻器及保證生產效率。SIMOTION D455 在實際工作中的具體功能如下:(1)全新位置傳感器應該與D455運動控制系統保持連接狀態,然后再由D455控制器明確位置,保證其準確性,并在斷電情況下進行檢測;(2)新的位置加速度傳感器需要連接到D455運動控制系統上,并與電機自身的編碼器同時運行,進而達到產生傾斜超速、預測系統的目的;(3)與變頻器、控制器CU320相結合,監控驅動力,確保其轉矩值大于設定值,進而對機械卡住等過力矩的情況進行預判;(4)通過應用預激勵信號、退磁信號和零速閾值,實現對抱制動的控制 ,保證其精準性和可靠性。 CU320作為基礎控制器,要保證對每個BLM整流器單元及逆變器進行控制。對傾斜的控制,可以達到各個傾斜裝置之間隨意切換主從控制的目的,進而保證整體傳動系統的穩定。

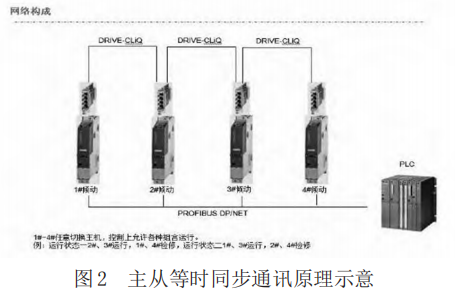

CU320 在實際工作的過程中主要有 6 點基本功能:(1)現階段傾動系統應用4臺變頻器裝置控制器,且型號都選用 CU320,4 臺 CU320 在進行通訊的過程中,一般應用SINAMICS Link總線及CBE20通訊板,并保證通訊的及時性,其工作原理可參考圖 2。(2)應用CU320能實現主從負荷的平衡狀態。(3)為了更有效地達到主從切換的狀態,轉爐正常運行時,首先應用1#傳動裝置,并將此作為主機,其余三個作為從機輔助進行工作。如果 1#運行出現故障停止工作,可以將2#從機作為主機,3#和4#作為從機繼續工作,以此類推。當主機運行時,傳動裝置一般運用矢量控制的雙閉環調速控制系統,滿足矢量閉環的控制需求,同時也可以使主從控制之間的負載處于平衡狀態。

因此,如果從機處于工作狀態,它的從動傳動裝置通常會采用轉矩閉環方式展開工作,在此過程中,一般以主調速器的輸出作為從機的轉矩設定。(4)CU320工作時,需要應用DCC平臺,并進行相應的編程工作,同時需要合理利用DP總線的性能,保證變頻裝置與上位機進行通訊。如果網絡通訊出現故障問,就可以選擇本地控制系統,使二者保持通訊,可以以1#變頻器為主進行控制,系統可以適當調整模擬量信號,保證每個速度環和四個電流環,進而控制4臺電機同時啟動及運行,保持一致性,這樣可以保證轉爐傾動到安全、穩定的位置。(5)實際工作中,需要合理利用量編碼區的自動檢測抗干擾的能力和轉換性能,在保證設備正常工作的同時,也不會對煉鋼工作造成不良影響,還可以主動轉換為無編碼器模式,進一步提升了工作效率和工作質量。(6)為提高低速懸停狀態下的控制精度,并保證其超高的穩定性和安全性,有必要連接新增加的電機高精度編碼器,以取代現有的設備。

3.傾動系統接地要求

為了保證傳動工作的正常運行,并保證此過程的安全性以及穩定性,每臺傳動柜都會配備接地專用的端子或接地銅排。但在施工建設過程中,連接地極所應用的電纜需要≥35mm2 ,接地電阻需要≤4Ω。

三、結束語

綜上所述,從目前煉鋼工作的實際情況來看,對于關鍵的轉爐出鋼工作環節,最突出的問題是缺乏智能化控制系統,這也導致生產成本增加。針對這一情況,需要完善、優化轉爐出鋼零速懸停智能化系統,這樣可以隨機懸停,既滿足了轉爐出鋼隨時懸停的需求,也保障了工作的穩定性及安全性,進而推動企業的智能化、現代化發展,并保證工作效率和水平,提升其社會效益,保證產業的經濟利益。