蘇慶雨 張寧

轉(zhuǎn)爐汽化冷卻系統(tǒng)是轉(zhuǎn)爐煉鋼的重要設(shè)備之一,主要分為高壓循環(huán)系統(tǒng)、低壓循環(huán)系統(tǒng)、給水系統(tǒng)、蒸汽回收系統(tǒng),其主要作用是冷卻轉(zhuǎn)爐冶煉時(shí)產(chǎn)生的高溫?zé)煔饧案郊又档娘柡驼羝S捎谄渌幍墓r惡劣,運(yùn)行環(huán)境復(fù)雜,故汽化冷卻系統(tǒng)的故障率較高,對(duì)轉(zhuǎn)爐連續(xù)生產(chǎn)造成了不利影響。基于此,本文結(jié)合實(shí)例從汽化冷卻系統(tǒng)的設(shè)計(jì)、設(shè)備運(yùn)行參數(shù)分析、故障處理等方面入手,分析了高壓循環(huán)系統(tǒng)、低壓循環(huán)系統(tǒng)的改造升級(jí),成功解決了汽化尾部煙道流量不足導(dǎo)致的煙道疲勞開裂以及裙罩流量低導(dǎo)致的頻繁飛槍問(wèn)題。

一、轉(zhuǎn)爐汽化冷卻系統(tǒng)的特點(diǎn)

轉(zhuǎn)爐汽化冷卻系統(tǒng)隨轉(zhuǎn)爐的冶煉周期而變化,具有熱負(fù)荷大、溫度變化大、熱應(yīng)力明顯等特點(diǎn)。其獨(dú)特性包括:高熱通量,對(duì)結(jié)構(gòu)和腐蝕的容忍性低;轉(zhuǎn)爐冶煉周期產(chǎn)生的高循環(huán)應(yīng)力,易出現(xiàn)應(yīng)力腐蝕裂紋;潛在低流速,膜態(tài)沸騰/金屬過(guò)熱;氣側(cè)沖蝕;轉(zhuǎn)爐停爐檢修期間造成腐蝕;補(bǔ)水水量波動(dòng),除氧器除氧效果不佳;鍋爐水低濃縮倍數(shù)等。本文中高壓循環(huán)系統(tǒng)采用的是強(qiáng)制循環(huán)冷卻和自然循環(huán)冷卻相結(jié)合的復(fù)合循環(huán)冷卻方式。復(fù)合循環(huán)冷卻方式既能滿足煙道冷卻的要求,又能降低循環(huán)冷卻設(shè)備的成本投入,具有安全可靠、節(jié)能減排、使用壽命長(zhǎng)等優(yōu)點(diǎn)。

二、汽化冷卻系統(tǒng)常見故障分析

煙道是汽化冷卻系統(tǒng)的重要設(shè)備,其工作原理是通過(guò)泵組或自然循環(huán)的方式將冷卻水經(jīng)由下降管供入汽化冷卻煙道,在水冷壁管內(nèi)受熱后,部分冷卻水發(fā)生汽化,形成的汽水混合物,經(jīng)上升管返回汽包或除氧器。冷卻水不斷地吸熱上升,新的冷卻水持續(xù)注入煙道,從而建立循環(huán)。同時(shí),汽化冷卻煙道也是故障多發(fā)的部位,主要故障形式是煙道漏水,形成原因主要有冷卻水流量不足導(dǎo)致煙道過(guò)燒、轉(zhuǎn)爐煙道腐蝕沖刷、交變溫差影響、水質(zhì)不合格、產(chǎn)品焊接缺陷、設(shè)計(jì)原因等,本文將從設(shè)計(jì)方面作為切入點(diǎn),通過(guò)現(xiàn)場(chǎng)實(shí)例對(duì)汽化冷卻系統(tǒng)進(jìn)行改造升級(jí),進(jìn)而達(dá)到降低事故率、提高煙道使用壽命的目的。

(一)冷卻水流量不足

冷卻水的持續(xù)供應(yīng)是保證汽化冷卻煙道正常工作的必要條件。實(shí)踐中,各種因素都會(huì)導(dǎo)致冷卻水供應(yīng)不足,如冷卻循環(huán)方式選擇不當(dāng)。自然循環(huán)方式因吹煉初期煙氣溫度較低,水冷壁內(nèi)的水汽化效果不明顯,導(dǎo)致無(wú)法迅速建立有效循環(huán),造成煙道過(guò)燒;煙道設(shè)計(jì)不合理。受空間影響,尾部煙道彎曲處角度過(guò)小,導(dǎo)致飽和蒸汽在此處續(xù)存而無(wú)法排出,造成局部冷卻水管長(zhǎng)期過(guò)熱或發(fā)生水擊現(xiàn)象,循環(huán)水不能快速、有效地冷卻管壁,管壁超溫破裂漏水。

(二)轉(zhuǎn)爐煙道腐蝕沖刷

轉(zhuǎn)爐煉鋼生產(chǎn)過(guò)程中會(huì)產(chǎn)生大量的含塵爐氣,包括煙氣和煙塵。其中,煙氣的主要成分為一氧化碳、二氧化碳、氮?dú)狻⒀鯕獾龋?jīng)汽化冷卻系統(tǒng)及一次除塵系統(tǒng)處理后回收至煤氣柜或放散;煙塵的主要成分為鐵氧化物、氧化鈣、二氧化硅及其他微量成分,這些微小的顆粒狀物質(zhì)在經(jīng)過(guò)汽化冷卻煙道時(shí)具有溫度高、流速快、硬度大等特點(diǎn),必然會(huì)對(duì)汽化冷卻煙道的內(nèi)壁產(chǎn)生強(qiáng)烈沖刷磨蝕,時(shí)間久了就會(huì)造成煙道內(nèi)壁管及焊肉減薄,進(jìn)而造成漏水事故。

(三)交變溫差影響

受轉(zhuǎn)爐冶煉工藝的影響,從吹煉開始時(shí),煙氣溫度會(huì)急劇上升至 1400~1600℃,使煙道熱負(fù)荷急劇增加,而停止吹煉后,煙氣溫度則會(huì)急劇下降,煙道的熱負(fù)荷急劇減小。以 100t 轉(zhuǎn)爐為例,每爐鋼冶煉周期為30~35min,吹煉時(shí)間為14min左右,煙道頻繁受到熱應(yīng)力影響,或因環(huán)保限產(chǎn)、定修計(jì)劃安排等特殊情況,停爐時(shí)間甚至更長(zhǎng),煙氣溫差也更大,這種熱負(fù)荷的頻繁、劇烈波動(dòng),導(dǎo)致汽化冷卻煙道時(shí)刻受到交變應(yīng)力的作用,汽化冷卻煙道的工作狀態(tài)一直處于動(dòng)態(tài)變化中。在此惡劣的工況下,設(shè)計(jì)、選材、制作、安裝、使用中各環(huán)節(jié)存在的任何紕漏,都會(huì)造成煙道的熱疲勞,最終導(dǎo)致冷卻水管開裂、漏水的情況。

(四)水質(zhì)不合格的影響

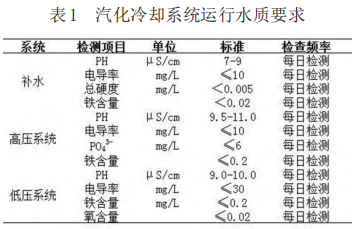

1.汽化系統(tǒng)加藥

轉(zhuǎn)爐汽化系統(tǒng)對(duì)冷卻水的水質(zhì)要求較高,懸浮物、膠體等以污垢形式沉淀,可能會(huì)堵塞管路,造成循環(huán)不暢;無(wú)機(jī)的陽(yáng)離子、陰離子等形成有腐蝕性的鹽和堿性化合物,這些腐蝕性化合物會(huì)使管壁腐蝕、減薄,甚至穿孔。保證汽化系統(tǒng)運(yùn)行中水質(zhì)的良好與穩(wěn)定,能有效降低腐蝕、結(jié)垢及應(yīng)力對(duì)系統(tǒng)造成的損害,對(duì)延長(zhǎng)煙道使用壽命、保證系統(tǒng)安全穩(wěn)定運(yùn)行起著重要作用。通常,可以通過(guò)對(duì)汽化冷卻水加藥來(lái)解決,水處理化學(xué)藥劑方案包括以下幾個(gè)方面:補(bǔ)水pH值調(diào)節(jié);化學(xué)除氧;鍋爐爐內(nèi)阻垢緩蝕處理;分散劑處理,即分散鍋爐水中的鐵、鈣及其他顆粒物質(zhì)。汽化冷卻系統(tǒng)運(yùn)行水質(zhì)要求見表1。

2.汽化冷卻系統(tǒng)煮爐

汽化冷卻系統(tǒng)設(shè)備及管件在制造、運(yùn)輸、安裝的過(guò)程中,受熱面管子、聯(lián)箱等部件的內(nèi)壁均會(huì)不可避免的產(chǎn)生氧化鐵皮、鐵銹及焊渣等雜質(zhì),這些雜質(zhì)和硅化物如不在投產(chǎn)前除去,則會(huì)在余熱鍋爐運(yùn)行中,使傳熱惡化,破壞鍋爐水循環(huán),使管子過(guò)熱而損壞,同時(shí)也會(huì)使金屬內(nèi)壁腐蝕變薄、穿孔,甚至爆管。為提高余熱鍋爐的熱能利用效率,確保其安全、經(jīng)濟(jì)、可靠的運(yùn)行,需要對(duì)余熱鍋爐系統(tǒng)進(jìn)行煮爐,以清除氧化物、硅化物、油脂等雜質(zhì)。

(五)設(shè)計(jì)原因

汽化冷卻系統(tǒng)設(shè)計(jì)時(shí)對(duì)于汽包、除氧器的選型、容積,煙道的排管,高壓泵、低壓泵、給水泵流量和揚(yáng)程的選擇,過(guò)濾器的選型,管損的計(jì)算,熱力學(xué)計(jì)算模型的建立等,均對(duì)汽化冷卻系統(tǒng)的穩(wěn)定運(yùn)行起著關(guān)鍵性的作用。

三、改進(jìn)措施

以某鋼廠新建 100t 轉(zhuǎn)爐為例,汽化冷卻系統(tǒng)采用強(qiáng)制循環(huán)冷卻和自然循環(huán)冷卻相結(jié)合的復(fù)合循環(huán)冷卻方式。強(qiáng)制循環(huán)冷卻又分為高壓強(qiáng)制循環(huán)冷卻和低壓強(qiáng)制循環(huán)冷卻,其中,裙罩、氧槍口、副槍口、下料管水套采用低壓強(qiáng)制循環(huán)冷卻,爐口段、移動(dòng)段采用高壓強(qiáng)制循環(huán)冷卻,中直段、末段采用自然循環(huán)冷卻;煙道截面為圓形,節(jié)圓直徑為 DN2800,為防止積渣,煙道拐點(diǎn)角度為55°,煙氣流速約為24m/s,煙道總長(zhǎng)度50m,煙道總受熱輻射圍檔面積約為480m2 ;汽包設(shè)計(jì)壓力為 4.3MPa,工作壓力為 3.0~3.5MPa,容積約為60m3 ,為保證末段建立有效的自然循環(huán),在汽包內(nèi)部增加隔板,以形成足夠的液位差;除氧器的除氧能力為 30t/h,除氧水箱容積為 30m3 ,設(shè)計(jì)壓力為0.6MPa;為了便于運(yùn)行管理,實(shí)現(xiàn)汽化冷卻系統(tǒng)的自動(dòng)控制,每座轉(zhuǎn)爐汽化冷卻裝置設(shè)置2臺(tái)鍋爐給水泵(開1備1)。汽包及除氧器上設(shè)安全閥,汽包、除氧器設(shè)有放散消聲器和安全閥排放消聲器。

(一)末段循環(huán)方式改造

1.現(xiàn)狀描述

現(xiàn)有設(shè)備的末段采用自然循環(huán)的方式進(jìn)行冷卻,汽包內(nèi)部橫向設(shè)置了隔板,末段下降管和強(qiáng)制循環(huán)上升管分別位于隔板兩側(cè),吹煉初期可通過(guò)隔板迅速建立 450mm 左右的液位差,進(jìn)而建立循環(huán),吹煉中期和后期通過(guò)水的汽化建立循環(huán)。轉(zhuǎn)爐生產(chǎn)3個(gè)月后發(fā)現(xiàn)汽化冷卻煙道漏水,拆人孔檢查確定末段漏水,冷卻水管出現(xiàn)連續(xù)的橫向裂紋。

2.故障分析

汽化冷卻煙道在高溫條件下工作時(shí),溫度并不恒定,而是急劇地、反復(fù)地變化的,由此造成了煙道的膨脹和收縮。煙道由于結(jié)構(gòu)限制,無(wú)法自由縮放,內(nèi)部就會(huì)產(chǎn)生內(nèi)應(yīng)力,溫度反復(fù)變化,熱應(yīng)力也會(huì)隨之反復(fù)變化,從而使材料受到疲勞損傷,進(jìn)而產(chǎn)生橫裂紋。同時(shí),從吹煉開始至3~5min內(nèi),末段流量小于50t/ h,且波動(dòng)明顯,說(shuō)明冶煉初期未建立有效的循環(huán),分析原因?yàn)槟┒螣煹朗俏r米彎結(jié)構(gòu),下部回轉(zhuǎn)角度較小,蒸汽會(huì)滯留在末段煙道橫向冷卻水管的上部,導(dǎo)致此部位持續(xù)過(guò)燒,進(jìn)而對(duì)煙道造成損壞。

3.改進(jìn)措施

經(jīng)過(guò)綜合分析,計(jì)劃將末段高壓自然循環(huán)方式改成高壓自然循環(huán)與高壓強(qiáng)制循環(huán)并行的方式,需要在末段入口集箱前引入一路高壓強(qiáng)制循環(huán)管道,高壓強(qiáng)制循環(huán)管道為持續(xù)供水,從而有效保證吹煉初期自然循環(huán)尚未建立時(shí),依然有強(qiáng)制循環(huán)系統(tǒng)給末段煙道供水,并在引入的高壓強(qiáng)制循環(huán)管道出口處增加射流裝置,射流裝置可以通過(guò)冷卻水高速流動(dòng)帶動(dòng)自然循環(huán)盡早建立。因汽包至末段入口集箱管道直徑為 Φ325,而末段冷卻水管直徑為 Φ51,所以可能導(dǎo)致部分高壓強(qiáng)制循環(huán)水順末段下降管回流至汽包,另一部分高壓強(qiáng)制循環(huán)水則會(huì)經(jīng)入口集箱進(jìn)入末段,這樣不但不能帶動(dòng)自然循環(huán),反而會(huì)導(dǎo)致自然循環(huán)徹底停擺,甚至影響整個(gè)高壓循環(huán)系統(tǒng)的穩(wěn)定。而如果射流裝置順下降管方向安裝,就避免了高壓強(qiáng)制循環(huán)水回流至汽包的問(wèn)題。

4.系統(tǒng)調(diào)試

(1)冷態(tài)調(diào)試

新增末段射流系統(tǒng)手動(dòng)閥關(guān)閉,汽化系統(tǒng)正常運(yùn)轉(zhuǎn),緩慢開啟末段射流管道機(jī)械閥,每個(gè)點(diǎn)位停3min以使系統(tǒng)穩(wěn)定,全程記錄汽化系統(tǒng)的各項(xiàng)參數(shù)。因新增射流裝置主要影響爐口段、移動(dòng)段、末段的供水情況,應(yīng)著重統(tǒng)計(jì)這些數(shù)據(jù),然后對(duì)數(shù)據(jù)進(jìn)行分析,確認(rèn)無(wú)誤后進(jìn)行熱態(tài)。

(2)熱態(tài)調(diào)試

依托冷態(tài)調(diào)試的數(shù)據(jù)分析結(jié)論,進(jìn)行熱態(tài)調(diào)試,調(diào)試期間安排專人用點(diǎn)溫槍實(shí)時(shí)監(jiān)測(cè)末段煙道溫度并記錄,若高于240℃或溫度急劇上升,則立即提槍,停止冶煉,防止發(fā)生煙道爆管事故。熱態(tài)調(diào)試參數(shù)見表2。

5.措施效果評(píng)價(jià)

對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行分析得出結(jié)論:冶煉開始,末段由新增的射流裝置供水,流量穩(wěn)定,隨著冶煉的進(jìn)行,自然循環(huán)被射流裝置帶動(dòng),末段流量逐步增大,至冶煉中、后期,末段冷卻水得到充分汽化,流量明顯增大,建立起穩(wěn)定的循環(huán)。

(二)低壓循環(huán)系統(tǒng)改造

1.現(xiàn)狀描述

現(xiàn)有低壓循環(huán)系統(tǒng)主要包括除氧器、低壓泵、裙罩、氧槍口、副槍口、下料管水套等,循環(huán)方式為:除氧器內(nèi)的二級(jí)除鹽水通過(guò)下降管進(jìn)入低壓泵,然后進(jìn)入裙罩、氧槍口、副槍口、下料管水套,再經(jīng)過(guò)上升管回流至除氧器。汽化冷卻系統(tǒng)運(yùn)行中發(fā)現(xiàn)低壓循環(huán)系統(tǒng)冷卻水流量頻繁低報(bào)警,有時(shí)甚至是低低報(bào)警,造成飛槍故障。

2.故障分析

經(jīng)過(guò)研究分析發(fā)現(xiàn),正常運(yùn)轉(zhuǎn)情況下,低壓循環(huán)系統(tǒng)各設(shè)備的流量偏低,流量總和與低壓泵的額定流量差距較大。造成流量偏低的原因主要有:上升管安裝位置較高,超過(guò)了低壓泵的設(shè)計(jì)揚(yáng)程,造成低壓泵出口壓力偏大;低壓泵入口安裝有Y型過(guò)濾器,用來(lái)過(guò)濾、攔截管道中的雜質(zhì),而此類型過(guò)濾器阻力較大,通過(guò)性差;清理過(guò)濾器發(fā)現(xiàn)雜質(zhì)較多,堵塞濾網(wǎng);管道距離較長(zhǎng),錯(cuò)綜復(fù)雜,造成的管損較大;低壓循環(huán)系統(tǒng)各設(shè)備的流量與氧槍吹煉有連鎖保護(hù),流量低于設(shè)置值時(shí)則自動(dòng)提槍,目的是避免煙道過(guò)燒。研究發(fā)現(xiàn),其原因?yàn)槔鋮s水經(jīng)過(guò)低壓泵后會(huì)產(chǎn)生少量氣泡,汽包經(jīng)過(guò)流量計(jì)時(shí)造成流量計(jì)采集數(shù)據(jù)不準(zhǔn),待氣泡通過(guò)流量計(jì)觸點(diǎn)后,流量又恢復(fù)到正常值。

3.改進(jìn)措施

經(jīng)研究決定,計(jì)劃降低壓強(qiáng)制循環(huán)系統(tǒng)的上升管高度至3m,在保證汽水混合物順利回流的前提下,減小低壓泵出口的壓力;將低壓泵入口的Y型過(guò)濾器更換為籃式過(guò)濾器,降低阻力,增加冷卻水的通過(guò)性;低壓系統(tǒng)勤排污,定期清理過(guò)濾網(wǎng);更改自動(dòng)提槍的連鎖條件,將低壓循環(huán)系統(tǒng)的流量報(bào)警與自動(dòng)提槍連鎖條件延遲10s,即流量持續(xù)低于報(bào)警值10s以上,才會(huì)自動(dòng)提槍。

4.系統(tǒng)調(diào)試

以上改進(jìn)措施均完成后,啟動(dòng)低壓泵,觀察各系統(tǒng)的參數(shù)進(jìn)行冷態(tài)調(diào)試,無(wú)問(wèn)題后進(jìn)行熱態(tài)調(diào)試。經(jīng)過(guò)多輪熱試發(fā)現(xiàn),低壓系統(tǒng)各設(shè)備的流量均有不同程度的上漲,較改造之前有明顯提升,只偶爾出現(xiàn)低低報(bào)警,均在2~5s內(nèi)恢復(fù)到正常值,10s的延遲報(bào)警杜絕了誤判的風(fēng)險(xiǎn)。

5.措施效果評(píng)價(jià)

經(jīng)過(guò)多項(xiàng)措施的改進(jìn)與調(diào)試驗(yàn)證,汽化低壓循環(huán)系統(tǒng)可以穩(wěn)定的運(yùn)行,系統(tǒng)流量低和低低報(bào)警飛槍的問(wèn)題均得到解決。綜上所述,汽化低壓循環(huán)系統(tǒng)改造的多項(xiàng)措施對(duì)系統(tǒng)的穩(wěn)定運(yùn)行、延長(zhǎng)低壓系統(tǒng)各段設(shè)備的使用壽命及減少事故率有利。

四、結(jié)束語(yǔ)

本文從設(shè)計(jì)、制造、運(yùn)行調(diào)試等方面入手,對(duì)轉(zhuǎn)爐汽化冷卻系統(tǒng)的常見故障進(jìn)行了分析,并提出了改進(jìn)建議。同時(shí),通過(guò)實(shí)例對(duì)典型問(wèn)題進(jìn)行了深入的剖析,結(jié)合多項(xiàng)措施確保了汽化冷卻系統(tǒng)的穩(wěn)定運(yùn)行,保障了生產(chǎn)的順暢,也延長(zhǎng)了汽化冷卻系統(tǒng)設(shè)備的使用壽命及安全性。