石教興1,肖峰2 ,劉丹3,尹文4

(1.四川德勝集團釩鈦有限公司技術中心,四川 樂山 614900)

(2.四川德勝集團釩鈦有限公司煉鋼廠,四川 樂山 614900)

(3.四川德勝集團釩鈦有限公司煉鋼廠,四川 樂山 614900)

(4.四川德勝集團釩鈦有限公司煉鋼廠,四川 樂山 614900)

摘要:隨著高爐原燃料結構的變化,加之高爐低硅鈦冶煉技術的推進,德勝釩鈦鐵水質量發生了較大的變化。為提高煉鋼工序釩回收率,通過脫硫工序調整、冷料結構調整、底吹工藝優化及相關管控措施等手段,使得釩回收率由之前的78.5%提高至82%左右,進一步提高了釩效益,降低了生產成本。

關鍵詞:釩鈦鐵水;釩回收率;釩效益;成本

1 引言

目前我公司釩回收率指標與其它國內外公司指標對比如下(見表1),與先進鋼企仍存在差距。德勝集團釩鈦有限公司技術中心與煉鋼廠一起對提釩過程工藝進行統計分析,制定了有效的控制措施,提高了釩氧化率與回收率,使得釩效益最大化,降低了煉鋼工序成本。

2 生產現狀

德勝釩鈦煉鋼廠擁有1座噴吹脫硫站、1座KR脫硫站、1座80t提釩轉爐、2座80噸煉鋼轉爐。

德勝80t提釩轉爐,采用三孔氧槍,主要冶煉參數:氧槍槍位為1.3-1.6m,氧槍工作壓力為0.6-0.8MPa,氧氣流量為11000-16000m³/h,底吹流量為100-140m³/h,底槍壓力為0.3-1.2MPa,底吹供氣元件為4支。

德勝釩鈦轉爐提釩冷卻劑加入量為:鐵皮球加入量為1.4-1.5噸/爐;球團礦加入量為0-500Kg/爐;含釩生鐵加入量為2-3噸/爐。高爐鑄造生鐵通過廢鋼斗從爐前加入,鐵皮球、球團礦均從轉爐高位料倉加入。

3 釩氧化率與回收率

3.1 定義

依據鐵水和半鋼的數據計算釩氧化率、回收率,計算公式如下:

式中,V0和V1分別是鐵水和半鋼中釩的含量;MFe是釩渣中明鐵含量;1.6為釩金屬氧化產渣系數。

因出鋼部分釩渣流失、煙塵噴濺損失、出渣過程噴濺損失及磁選過程中的損失等原因,釩回收率總是小于釩氧化率。通過計算可知,釩渣品位每提升0.1%左右,釩回收率可提高0.5%左右;釩渣中金屬鐵(MFe)每降低1%,釩回收率可提升1%左右。

3.2 指標統計

表1:德勝釩鈦與國內外各鐵水提釩生產企業主要技術指標對比

|

企業 |

鐵水V/% |

半鋼殘釩/% |

半鋼C/% |

釩氧化率/% |

釩回收率/% |

|

德勝釩鈦 |

0.320 |

0.035 |

3.15 |

89.06 |

78.5 |

|

成渝釩鈦 |

0.257 |

0.04 |

3.22 |

84.4 |

73.0 |

|

承鋼 |

0.4-0.5 |

0.04-0.08 |

3.17 |

87.8 |

77.6 |

|

馬鋼 |

0.25 |

0.08 |

3.95 |

68.0 |

/ |

|

西昌410廠 |

0.30 |

0.06 |

3.60 |

80.0 |

73.0 |

|

攀鋼 |

0.28 |

0.03 |

3.57 |

89.3 |

82.0 |

|

俄羅斯下鋼 |

0.45-0.55 |

0.02-0.04 |

3.0-3.26 |

≥90.0 |

82-84 |

|

俄羅斯丘索夫 |

0.50-0.55 |

0.04 |

3.4-3.8 |

>92.0 |

85.0 |

|

南非海菲爾德 |

0.8-1.0 |

0.07 |

3.2-3.5 |

>93.0 |

82.0 |

|

新西蘭鋼鐵 |

0.49 |

0.19 |

3.2-3.5 |

61.0 |

38.0 |

4 影響因素

4.1 脫硫損釩

釩鈦鐵水含P、S均較高,鐵水中平均硫含量為0.100%-0.120%之間,因此,鐵水需100%全部脫硫,保證入爐硫含量≤0.035%。現有脫硫過程中因鐵水中V與空氣接觸氧化,脫硫前、脫硫后鐵水V差值在0.015%,該部分V氧化后產物留存于脫硫渣中,經扒渣工序損耗掉。另外,脫硫渣中(CaO)含量為68%,高爐渣中(CaO)為28%,且脫硫鐵水帶渣量大于高爐鐵水帶渣量。釩渣中的(CaO)在深加工過程中易與V2O5生成不溶于水的釩酸鈣CaO.V2O5或含鈣的釩青銅。研究表明,釩渣中(CaO)每增加1%會造成4.7-9.0%的V2O5損失,造成釩損失。

4.2 渣干帶鐵

就釩渣結構而言,主要分為尖晶石相、粘結相和夾雜相。釩渣中所含元素最多的是釩和鐵,釩鐵尖晶石的熔點在1700℃以上;釩渣的粘結相主要是鐵橄欖石,它的熔點是1220℃;以細小彌散的金屬鐵夾雜在釩渣的物相之中或以球滴狀、網狀、片狀等形式夾雜在釩渣中,是釩渣的主要夾雜相。在轉爐提釩“前、中、后”三個階段,前期尖晶石相含量低,氧化鐵、SiO2含量高粘度小,流動性大;提釩中后期,渣中尖晶石快速增多,渣態向糊狀轉化,粘度顯著增大。

4.2.1 低Si+Ti冶煉

高爐低硅鈦冶煉技術是釩鈦磁鐵礦高爐冶煉生產的一項新技術,因高爐冶煉釩鈦礦的特殊性,入爐原料中含有大量的二氧化硅,在高爐內Si和Ti都是較難還原的元素,其還原都需要消耗大量的熱量,因此鐵水中[Si+Ti]值是判斷高爐爐溫的發展趨勢。低[Si+Ti]冶煉不僅可以降低高爐焦比、改善鐵水質量,降低爐前勞動強度,同時還可以減少后續煉鋼氧氣和熔劑的消耗、縮短冶煉周期、延長爐襯使用壽命。而在后續的轉爐提釩工序,低[Si+Ti]鐵水對提釩影響較大,顯著增加釩渣中夾雜相金屬鐵(MFe)含量,釩渣中MFe含量與鐵水Si含量的呈“U”型對應關系,應將釩渣中的SiO2含量控制在15-20%之間,使得釩渣中夾雜相金屬鐵處于較低水平。

4.2.2 鐵水鉻高

含鉻型釩鈦磁鐵礦中Cr2O3含量較高0.5%左右,Cr2O3作為一種高熔點物質,其熔點高達2435℃,不僅在高爐煉鐵過程中會極大的惡化高爐軟熔帶、滴落帶和渣鐵盛聚帶的熔渣物理化學特性,而且在后續轉爐提釩過中對釩渣的物料化學特性也影響較大,影響整個高爐提釩流程。攀枝花紅格礦區的含鉻型釩鈦鐵水中[Cr]含量與[V]含量相當甚至高于[V]含量。由于[V]和[Cr]兩種元素在化學周期表中的位置非常接近,在轉爐提釩過程中鐵水中的[Cr]很容易與[V]一起被氧化而進入釩渣,使得釩渣中的(Cr2O3)含量達到5%以上,增加了釩渣的熔點,易導致“渣干”帶鐵。

圖1 釩渣中夾雜相金屬鐵

4.3 氧化率低

轉爐提釩過程釩氧化率越高,氧化越徹底,半鋼殘V越低,相應的釩回收率越高。德勝釩鈦煉鋼廠提釩轉爐底吹供氣元件服役時間較長,且一直采用毛細管式透氣磚,實際使用過程中易出現堵塞、侵蝕等不受控現象,與爐齡也不同步,導致復吹強度小,底吹氣體從底槍噴入熔池向上運動帶動鋼液運動過程中,存在流動死區,爐內反應動力學條件不夠,導致釩氧化率低。

5 提高措施

5.1 先提釩后脫硫

按照年產300萬噸釩鈦鐵水,實施先提釩后脫硫可增加釩回收率為:

①高爐渣中V2O5

300(萬t)*20%(實施比例)*0.7%(鐵水帶渣量)*0.4%(高爐渣V2O5含量)*78.5%=13.36t

②脫硫氧化燒損

300(萬t)*20%(實施比例)*0.015%*1.6%(釩金屬氧化產渣系數)*78.5%=114.48t

③提升釩回收率為:

5.2 調整冷料結構

在提升高爐釩鈦礦入爐比例與強化冶煉實施低[Si+Ti]工藝的背景條件下,鐵水成分發生了較大變化,鐵水Si含量由0.28%降至0.15%以下,鐵水Cr含量由0.15%上升至0.30%左右,形成了低硅高鉻鐵水。在后工序煉鋼提釩環節,氧化低硅高鉻鐵水生成了較少的SiO2與較多的Cr2O3進入了釩渣。SiO2是釩渣中低熔點硅酸鹽相的組成部分,Cr2O3是釩渣中高熔點尖晶石相的組成部分,低熔點相的減少與高熔點相的增多導致釩渣熔點升高,釩渣粘度增大。針對低硅高鐵鐵水,我公司通過壓制工藝制得河沙鐵皮球提釩冷卻劑,冷卻劑種類及冷料結構按照下表2執行:

表2:冷卻劑種類及冷料結構

|

加入方式 |

冷料結構 |

|

|

鐵水條件 |

生鐵 |

河沙鐵皮球 |

|

Si+Ti≤0.15%;鐵水溫度≤1260℃ |

/ |

2.0t/爐 |

|

Si+Ti≤0.15%;鐵水溫度>1260℃ |

<1.0噸/爐 |

1.5-2.0噸/爐 |

|

Si+Ti>0.15%;鐵水溫度≤1260℃ |

<1.2噸/爐 |

1.5噸/爐 |

|

Si+Ti>0.15%;鐵水溫度>1260℃ |

1.5-2.0t/爐 |

1.0-1.5噸/爐 |

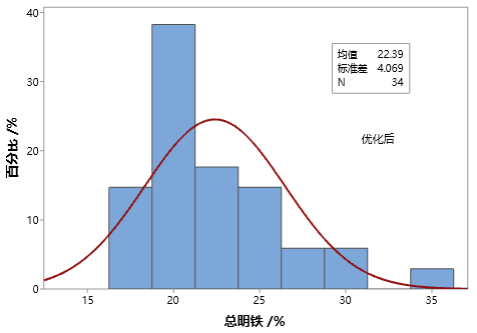

通過對提釩冷料結構的調整,有效控制了釩渣渣態。對比提釩爐優化前后釩渣(入庫)的數據,在同樣生產條件下(鐵水V為0.32%)對比結果如下圖2所示。由圖可知,提釩冷料結構優化后釩渣的明鐵含量降低明顯,由平均為27.64%降低到22.39%。

圖2 釩渣中MFe對比

5.3 優化底吹工藝

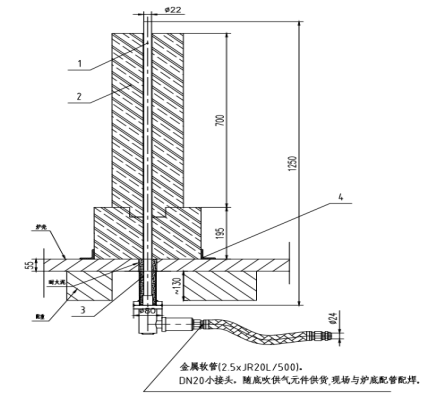

為提高提釩爐復吹冶金效果,德勝釩鈦煉鋼廠于2020年6月份在提釩爐中修換爐期間將原先的毛細管式透氣磚改造為外徑¢22mm環縫式透氣磚,如下圖3所示:

圖3 提釩爐底吹供氣元件裝配圖

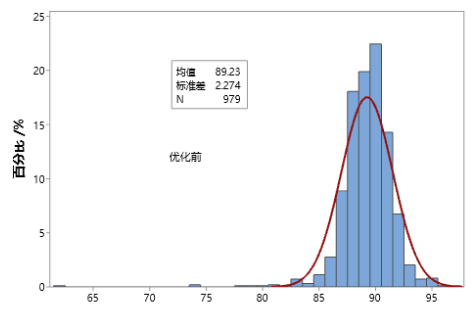

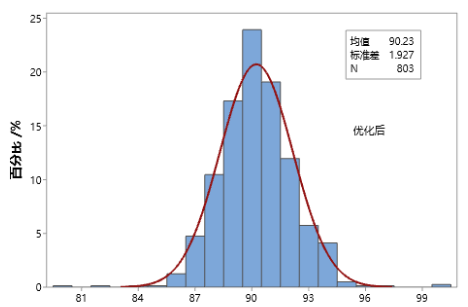

底吹元件改造后,復吹強度增大,極大地改善了爐內反應動力學條件。在頂吹流量為11000~15400m³/h、底吹供氣強度為0.05-0.08m³/(t·min)條件下,對比了底吹工藝優化前后的數據,其中優化前數據979爐,冶煉時間為2020年01月-04月;優化后數據803爐,冶煉時間為2021年01月-04月,釩氧化率指標對比如下圖4所示:

圖4 釩氧化率對比

由圖可知,底吹工藝優化前,釩的氧化率平均為89.23%,分布比較分散;底吹工藝優化后,釩的氧化率平均為90.23%,分布比較集中。半鋼平均殘V由優化前的0.035%降低至優化后的0.033%。由此可見,強化了提釩爐的底吹攪拌,半鋼釩含量有所降低,有利于釩渣中釩含量的提高。

5.4 其它工藝優化

(1)每班安排提釩爐測零位,在翻釩渣兌鐵后進行測量,及時修改液面標高;

(2)優化出釩渣頻次,由原先的每2爐一出調整為每3爐出一次釩渣;

(3)適當增加出釩渣爐次提釩溫度5-10℃。

6 結 論

通過減少脫硫工序釩損、調整冷料結構、優化底吹工藝及加強相關措施管控力度等手段,釩渣品位較優化之前提升0.47%,釩渣中夾雜相金屬鐵含量顯著降低,由之前的27.64%降低到22.39%;釩渣氧化率由之前的89.23%提高至90.23%,煉鋼工序釩回收率由之前的78.50%提高至82.52%,進一步擴大了釩渣效益。

參考文獻

[1] 趙進宣,肖峰.環縫式底吹供氣元件在鐵水提釩中的應用[J].鋼鐵,2022,57(08)

[2]李志丹.川威集團煉鋼廠提高提釩釩回收率工藝實踐[J].四川冶金,2013,35(04)

[3]張大德,張玉東.攀鋼轉爐提釩冷卻制度的確立[J].攀鋼技術,1999,2(3):11-15