黃四澤

(南京鋼鐵有限責任公司煉鐵事業(yè)部燒結(jié)廠,江蘇 南京 210035)

摘 要:南鋼燒結(jié)廠根據(jù)對不同鐵礦石的物化組成和特性的分析,通過燒結(jié)杯單燒實驗,對其物理、化學、高溫等性能進行了較為系統(tǒng)的研究,優(yōu)化配礦結(jié)構(gòu)。燒結(jié)廠持續(xù)引進新工藝、新技術(shù)、新設(shè)備以實現(xiàn)燒結(jié)優(yōu)質(zhì)、高效、低耗生產(chǎn)。本文將以燒結(jié)工藝為切入點,著重介紹了新工藝技術(shù)裝備在生產(chǎn)中的應用,提高燒結(jié)技經(jīng)指標,以供交流與借鑒。

關(guān)鍵詞:燒結(jié)生產(chǎn);新技術(shù);應用實踐

燒結(jié)礦占高爐爐料比例高達 70%以上,燒結(jié)生產(chǎn)是煉鐵前道工序中重要的環(huán)節(jié),承載著高爐的穩(wěn)定順行。南鋼將重點放在燒結(jié)工藝結(jié)構(gòu)優(yōu)化控制上,從優(yōu)化配礦結(jié)構(gòu)入手,通過裝備升級、新技術(shù)應用,漏風治理,嚴格控制燒結(jié)各個生產(chǎn)環(huán)節(jié)。對燒結(jié)工藝進行深入剖析,深入挖掘,在智能化控制、大數(shù)據(jù)應用、節(jié)能降耗等方面取得了較大進步,技經(jīng)指標也得到提升。

1 燒結(jié)生產(chǎn)新技術(shù)應用

1.1 優(yōu)化配礦結(jié)構(gòu),混勻料直供

之前南鋼混勻料結(jié)構(gòu)不穩(wěn)定,鐵料品種多達二三十種,經(jīng)常變換。混勻料堆采用平鋪切取工藝,換堆頻繁。南鋼與中南大學開展配礦研究課題,通過燒結(jié)杯單燒實驗,確立較優(yōu)的配礦方案,將鐵料品種優(yōu)化固定 10個品種內(nèi),形成了 60%富粉+10%褐鐵礦+16%精粉+14%雜料的配礦結(jié)構(gòu)。取消混勻料堆平鋪工藝,采用原料場單品種按比例配礦直供燒結(jié),應用混勻料成分在線監(jiān)測技術(shù),保證混勻料成分穩(wěn)定,混勻料硅標準偏差控制0.2 以內(nèi)。

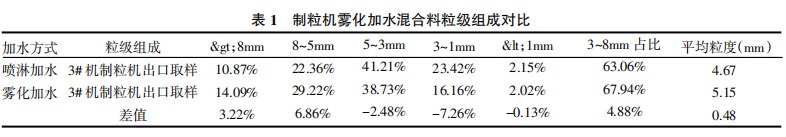

1.2 霧化加水及智能混合加水控制

混合加水在整個燒結(jié)過程中起著十分重要的作用,加水方式是提高制粒效果的重要措施之一。混合機加水的目的在于混勻,在沿混合機長度方向均勻加水,加水量占總加水量的 80%~90%。制粒機加水的目的是強化制粒,加水量僅為 10%~20%。制粒機內(nèi)分段加水有效提高制粒效果,通常在給料端用噴射流使料形成球核,繼而用高壓霧狀水,加速小球長大,距排料端 1 m 左右停止加水,小球在滾動中緊密堅固。制粒機之前用螺旋銅芯的霧化噴嘴,因工業(yè)水質(zhì)較差,經(jīng)常堵塞噴嘴,后改用高爐爐頂打水降溫專用噴嘴,霧化效果好。制粒機霧化加水后混合料平均粒度增加 0.48 mm(見表 1)。另外水分監(jiān)測之前采用紅外線水分儀,因受環(huán)境素因(如光線、水汽、粉塵等)影響,水分控制波動較大。針對這一矛盾,與南鋼金恒科技合作上線一套混合料智能加水控制系統(tǒng),改用多頻譜微測水儀,通過前饋加反饋方式,實現(xiàn)了混合料加水全自動控制,穩(wěn)定了混合料水分。

1.3 多維預熱混合料技術(shù)

以往在制粒機加蒸汽來提高料溫,但混合料從制粒機出來后,沿途熱量散發(fā),實際預熱效果不佳,燒結(jié)料層“過濕帶”加厚,引起燃耗上升。為提高料溫至“露點” 以上,除加熱水和制粒機通蒸汽外,還實施混合料倉蒸汽預熱技術(shù)來提高料溫。在混合料倉倉壁下部開孔安裝噴嘴,通入蒸汽,遠程動態(tài)調(diào)節(jié)蒸汽流量,圓輥料門處在線紅外檢測混合料溫度,預熱效果大幅提升,料溫達到 70 ℃以上,而且還降低了蒸汽用量。

1.4 依托智能化平臺,穩(wěn)定燒結(jié)工藝參數(shù)控制

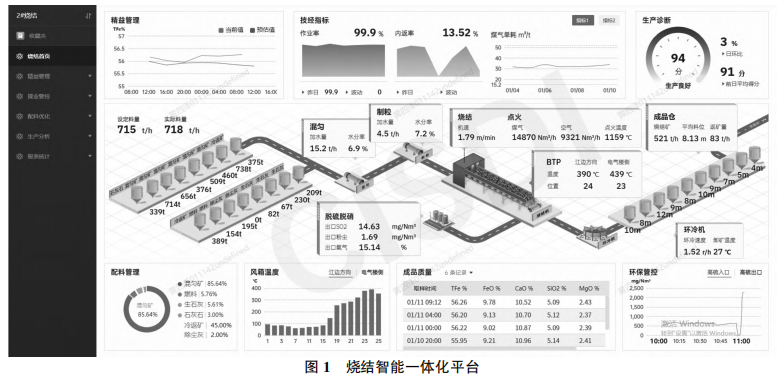

南鋼燒結(jié)引進中冶賽迪智能化平臺(如圖 1 所示),平臺有 12 個智能模塊,如:混合料一體化配料、參數(shù)合理范圍匹配、關(guān)鍵參數(shù)監(jiān)測及預警、交互式數(shù)據(jù)分析引擎等等,模塊通過大數(shù)據(jù)分析與自學習功能,全流程管控燒結(jié)生產(chǎn)過程,實時監(jiān)測燒結(jié)終點溫度及位置,終點溫度 400~460 ℃范圍穩(wěn)定率達到 90%以上,實現(xiàn)燒結(jié)生產(chǎn)智能化。

1.5 風機變頻技術(shù)應用

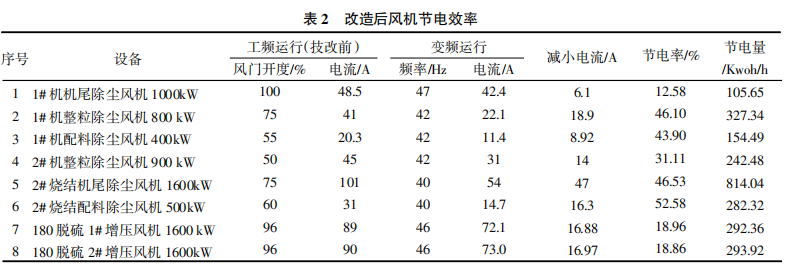

常規(guī)風機,其選用風量、風壓要比實際需要高(風量裕量 5%~10%;壓力裕量 10%~30%),傳統(tǒng)控制裕量方法大多采用擋板式風門來調(diào)節(jié),人為增加阻力來達到調(diào)節(jié)目的,極大浪費電能。風機變頻控制后,可對風機的風量做平滑無極調(diào)速,風機在最佳工作點運行,風機工況曲線更符合系統(tǒng),可提高風機效率,避免風機“喘振”現(xiàn)場。由于風量與轉(zhuǎn)速的二次方成正比,功耗與轉(zhuǎn)速的三次方成正比,因此變頻控制更節(jié)能。燒結(jié)廠為降低電耗,持續(xù)對大型風機進行變頻改造,如配料除塵、機尾除塵、整粒除塵風機、脫硫增壓風機、主抽等。采用變頻控制后,風機節(jié)電率達到 12%~45%(見表 2)。

2 燒結(jié)新裝備應用

2.1 強力混合機

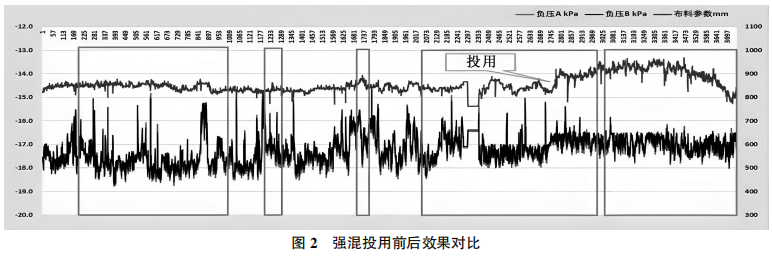

燒結(jié)料經(jīng)過配料、混合機后混勻效果不佳,影響燒結(jié)礦產(chǎn)、質(zhì)量。同時由于物料混勻不均,尤其是生石灰分布不均勻,造成堿度等質(zhì)量波動影響高爐穩(wěn)定運行。為了有效解決上述矛盾,在 3# 機混合機前增加一臺立式強力混合機,提高混合料混勻度。投用后大煙道負壓下降,布料厚度提升(如圖 2 所示)。

2.2 漏風治理,提高產(chǎn)能

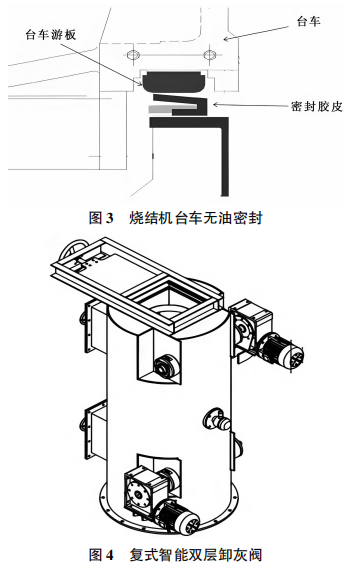

燒結(jié)機系統(tǒng)漏風點[1]主要在燒結(jié)機頭、機尾密封板,臺車與滑道,風箱及大煙道雙層卸灰閥等。通過更換頭機尾更換柔磁性密封裝置,采用無油密封滑道(圖3)技術(shù)改造、風箱噴涂、大煙道采用復式智能雙層卸灰閥(圖 4),進行漏風治理,提高燒結(jié)產(chǎn)能。

3 主要技術(shù)經(jīng)濟指標

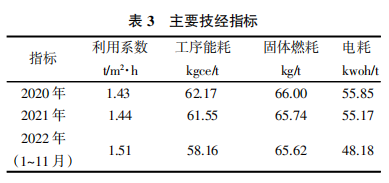

通過實施上述新技術(shù)、新裝備應用后,燒結(jié)主要技經(jīng)指標均取得了較大的提升(見表 3)。

從表 3 可以看出,2022 年比 2020 年利用系數(shù)上升0.08 t/m2·h,工序能耗下降 4.01 kgce/t,固體燃耗下降0.38 kg/t,電耗下降 7.67 kwoh/t。

4 結(jié) 論

綜上所述,南鋼燒結(jié)廠持續(xù)采用新技術(shù)、新裝備、改進工藝技術(shù)管控等措施,降低工序能耗,提高了燒結(jié)技經(jīng)指標,實現(xiàn)燒結(jié)優(yōu)質(zhì)、高效、低耗生產(chǎn)。

參考文獻

[1]宋國良,傅志華,張全,等.降低燒結(jié)機漏風問題的探討[J]. 燒結(jié)球團,2000,25(2):11-13.

[2]趙紅光.萊鋼燒結(jié)生產(chǎn)新技術(shù)的應用與實踐[J].山東冶金, 2009,31(2):18-20,24.