周茂偉

(常熟市龍騰特種鋼有限公司 燒結(jié)廠 江蘇 蘇州 215511)

摘要:針對燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生誘導(dǎo)因素較多,近年來眾多鋼鐵企業(yè)都在進(jìn)行設(shè)備工藝提升改造來消除邊緣效應(yīng)的產(chǎn)生,單獨(dú)進(jìn)行某一項提升改造,很難達(dá)到有效抑制、消除邊緣效應(yīng)的效果。本文從燒結(jié)機(jī)臺車欄板、篦條、臺車銷、側(cè)密封以及布料工藝、鋪底料使用等多種工藝技術(shù)提升出發(fā),以設(shè)備改造、工藝調(diào)整相結(jié)合的聯(lián)合措施,在提高主抽風(fēng)量利用率的同時,有效抑制燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生,使得燒結(jié)礦冶金性能顯著提高,燒結(jié)礦固體燃耗、煤氣消耗等均有顯著下降趨勢。

關(guān)鍵詞:燒結(jié)機(jī);燒結(jié)礦;邊緣效應(yīng);冶金性能;固體燃耗;煤氣消耗

隨著國家對鋼鐵行業(yè)去產(chǎn)能化進(jìn)程持續(xù)開展,綠色鋼鐵已經(jīng)成為企業(yè)生存與發(fā)展的向往和追求。伴隨著鋼鐵行業(yè)的高速發(fā)展,企業(yè)間競爭愈來愈烈,鐵水的成本最低化、質(zhì)量最優(yōu)化和利潤最大化已然成為鋼鐵企業(yè)的生存之道。燒結(jié)礦生產(chǎn)作為煉鐵生產(chǎn)過程中重要工序之一,燒結(jié)礦的品質(zhì)是否優(yōu)質(zhì)、成本是否經(jīng)濟(jì)直接影響到高爐煉鐵的順行與鐵水成本。因此,嚴(yán)格管控?zé)Y(jié)礦質(zhì)量與成本越來越多地引起各鋼鐵企業(yè)的高度關(guān)注。燒結(jié)機(jī)作為燒結(jié)生產(chǎn)工藝的核心裝備,主體結(jié)構(gòu)的科學(xué)性、適應(yīng)生產(chǎn)的合理性、操作控制的簡易性都是直接或間接影響著燒結(jié)礦質(zhì)量和成本的重要因素。

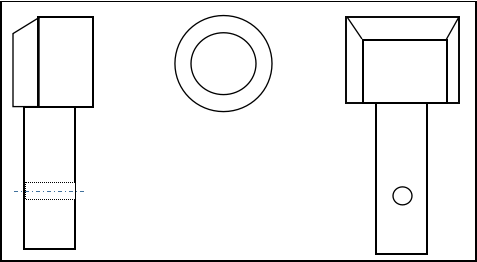

在燒結(jié)生產(chǎn)過程中,各種含鐵物料、熔劑、燃料等按照預(yù)定配比進(jìn)行配料,經(jīng)過混勻、潤濕、造球后均勻分布到燒結(jié)機(jī)臺車上進(jìn)行點(diǎn)火抽風(fēng)燒結(jié)。由于燒結(jié)料是顆粒狀物料,在燒結(jié)過程中會出現(xiàn)一定的收縮,燒結(jié)過的物料和臺車兩端的欄板會出現(xiàn)縫隙,造成兩欄板處的風(fēng)阻減小,欄板處的燒結(jié)速度加快,當(dāng)臺車運(yùn)行到燒結(jié)機(jī)尾部時 ,欄板處的燒結(jié)過程提前完成,往往此時臺車中間位置的燒結(jié)礦下部還有一層燒結(jié)料沒有完全燒結(jié)。臺車欄板處由于燒結(jié)完成,透氣性大幅度提高,導(dǎo)致大量風(fēng)從欄板處通過,臺車中間處的通風(fēng)量大幅度減少,使得中間處的燃燒速度更慢,這種現(xiàn)象被稱為邊緣效應(yīng)( 圖—1),而邊緣效應(yīng)正是造成燒結(jié)礦產(chǎn)量、質(zhì)量下降和成本升高的主要因素。本文以常熟市龍騰特種鋼有限公司燒結(jié)廠(以下簡稱龍騰特鋼燒結(jié)廠)180㎡燒結(jié)機(jī)為基礎(chǔ),通過對燒結(jié)機(jī)臺車主體結(jié)構(gòu)以及燒結(jié)機(jī)附屬裝備、工藝的技術(shù)改進(jìn),有效抑制了燒結(jié)機(jī)邊緣效應(yīng)產(chǎn)生,提高了主抽風(fēng)量利用率,燒結(jié)礦冶金性能顯著提高,燒結(jié)礦固體燃耗、煤氣消耗等均有顯著下降趨勢,技改效果良好。

圖—1

1 燒結(jié)機(jī)臺車主體構(gòu)造技改抑制邊緣效應(yīng)

燒結(jié)機(jī)臺車是燒結(jié)生產(chǎn)核心裝備之一,根據(jù)燒結(jié)機(jī)機(jī)型和燒結(jié)面積的不同,燒結(jié)機(jī)臺車規(guī)格尺寸各不相同。隨著燒結(jié)機(jī)的大型化發(fā)展,燒結(jié)機(jī)臺車單車面積愈來愈大,燒結(jié)機(jī)產(chǎn)能也越來越高。燒結(jié)機(jī)臺車一般由臺車主體車架、臺車欄板、臺車輪、彈性滑板和篦條、隔熱墊、篦條壓塊(臺車銷)等組成(圖-2)。以上組件中燒結(jié)機(jī)臺車欄板構(gòu)造、臺車車架側(cè)密封板、篦條壓塊(臺車銷)以及篦條的結(jié)構(gòu)等都不同程度影響著燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。

圖—2

1.1 臺車欄構(gòu)造技術(shù)改進(jìn)

燒結(jié)機(jī)臺車欄板構(gòu)造根據(jù)不同機(jī)型設(shè)計方式不盡相同。有些單位采用上下欄板分體結(jié)構(gòu),有些單位采取單體式欄板結(jié)構(gòu)。不論其結(jié)構(gòu)如何設(shè)計,臺車欄板內(nèi)側(cè)與混合料接觸面?zhèn)鹘y(tǒng)上都為平面設(shè)計(圖-3)。燒結(jié)生產(chǎn)過程中,混合料經(jīng)點(diǎn)火器點(diǎn)火后,在主抽風(fēng)機(jī)抽風(fēng)作用下,燒結(jié)機(jī)臺車料層自上而下逐步生成燒結(jié)礦。隨著冷風(fēng)繼續(xù)通過上層燒結(jié)礦層,燒結(jié)礦冷卻后體積收縮,使得料層與臺車欄板內(nèi)側(cè)面間隙由下而上逐漸增大,隨著臺車欄板兩側(cè)通風(fēng)率加大而形成有害漏風(fēng),導(dǎo)致燒結(jié)機(jī)邊緣效應(yīng)產(chǎn)生。針對燒結(jié)機(jī)臺車欄板構(gòu)造對于燒結(jié)機(jī)斷面邊緣效應(yīng)產(chǎn)生的影響,龍騰特鋼燒結(jié)廠嘗試將臺車欄板內(nèi)側(cè)進(jìn)行“波紋鋸齒狀”升級改造(圖-4)。欄板內(nèi)側(cè)面由之前平面狀改造成“波紋鋸齒”狀,布料過程中部分混合料填充到欄板“波紋鋸齒狀”深槽內(nèi)起到阻風(fēng)作用(圖—6),降低了臺車欄板邊緣有害漏風(fēng),輔助緩解燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。

圖—3改造前 圖—4改造后

圖—5改造前邊緣縫隙 圖—6改造后邊緣縫隙

1.2 臺車篦條的技術(shù)改進(jìn)

大多數(shù)鋼鐵企業(yè)燒結(jié)機(jī)臺車篦條使用的爐篦條規(guī)格外形參數(shù)基本一致,篦條緊密排列在燒結(jié)機(jī)臺車上,篦條之間具有均勻的篦條縫隙(圖-7),縫隙一般在6—8mm之間有的企業(yè)篦條間隙≥8mm。由于燒結(jié)機(jī)臺車本身邊緣透氣性就好,燒結(jié)機(jī)臺車兩側(cè)篦條間隙與中間篦條間隙若一致,將導(dǎo)致靠近欄板兩側(cè)位置的篦條風(fēng)量通過率較大,在燒結(jié)生產(chǎn)過程中,主抽風(fēng)量通過欄板處料層的速度大于臺車中間料層,加劇了燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。另外,由于靠近臺車欄板兩側(cè)風(fēng)量通過率過大且同步帶走的粉塵顆粒物也較多,導(dǎo)致該部位篦條磨損率加快,最終形成風(fēng)阻愈來愈小、通風(fēng)率愈來愈大,更加繼續(xù)加劇邊緣效應(yīng)的產(chǎn)生。再次,由于篦條經(jīng)過燒蝕磨損或變形,臺車篦條緊密程度發(fā)生變化,靠近臺車欄板邊緣篦條傾斜間隙增大,導(dǎo)致臺車欄板邊緣漏料形成風(fēng)洞,加劇了邊緣效應(yīng)的產(chǎn)生(圖-8)。龍騰特鋼燒結(jié)廠結(jié)合自身燒結(jié)機(jī)工藝特點(diǎn),針對篦條質(zhì)量進(jìn)行質(zhì)量提升,使用周期達(dá)到18個月以上不燒損,并連續(xù)幾年進(jìn)行邊緣篦條實(shí)驗技術(shù)攻關(guān),結(jié)合業(yè)內(nèi)同行業(yè)使用經(jīng)驗,設(shè)計制作了符合自身燒結(jié)機(jī)臺車使用的邊緣篦條,將靠近欄板兩側(cè)3—4根普通篦條直接置換成特制邊緣篦條(圖-9),加大了臺車兩側(cè)篦條的風(fēng)阻,有效降低了臺車兩側(cè)風(fēng)量通過率,降低了臺車兩側(cè)垂直燒結(jié)速度,從而抑制了邊緣效應(yīng)的產(chǎn)生。

圖—7

圖—8

圖—9

1.3 燒結(jié)機(jī)篦條壓塊技術(shù)改造

燒結(jié)機(jī)臺車為防止篦條脫落,在臺車欄板上開圓孔并串入壓塊固定臺車邊緣篦條,起到防止篦條脫落的作用。同步為防止篦條壓塊脫落,壓塊圓棒開孔用開口銷進(jìn)行固定。一般會在開口銷前端安裝墊片,起到阻風(fēng)的作用(圖-10傳統(tǒng)壓塊)。實(shí)際生產(chǎn)過程中,燒結(jié)機(jī)臺車篦條壓塊與臺車欄板配合度不是十分緊密,存在壓塊圓棒與欄板圓孔間隙過大、開口銷位置離臺車欄板距離太遠(yuǎn)、墊片不具備壓實(shí)欄板孔洞等現(xiàn)象(圖-11),導(dǎo)致大量有害漏風(fēng)進(jìn)入燒結(jié)料層底部,既加劇了燒結(jié)機(jī)邊緣效應(yīng)產(chǎn)生,又可能導(dǎo)致臺車銷位置同樣形成“窩狀”燒生料,惡化燒結(jié)生產(chǎn)趨勢。為了消除臺車篦條壓塊造成的漏風(fēng)影響,緩解燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生,龍騰特鋼燒結(jié)廠實(shí)驗性將傳統(tǒng)篦條壓塊由開口銷固定模式技改成螺栓螺母固定模式(圖-12)。篦條壓塊圓棒經(jīng)過車削成螺絲桿狀,附加墊片后由配套螺母進(jìn)行緊固壓實(shí)(圖-13),有效預(yù)防了臺車篦條壓塊產(chǎn)生的有害漏風(fēng),緩解了燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生。

圖-10 圖-11

圖-12 圖-13

1.4 燒結(jié)機(jī)臺車欄板螺栓和側(cè)密封耐磨板技術(shù)改進(jìn)

在燒結(jié)機(jī)運(yùn)行過程中,在機(jī)尾擺架作用下,燒結(jié)機(jī)臺車與臺車之間對接面應(yīng)該緊密捏合。實(shí)際生產(chǎn)中臺車間對接面由于燒結(jié)機(jī)尾部卸料、臺車間運(yùn)轉(zhuǎn)摩擦和臺車間起拱搭肩等因素側(cè)密封耐磨板磨損嚴(yán)重,或因熱脹冷縮現(xiàn)象存在臺車欄板螺栓松動欄板錯位等因素,導(dǎo)致臺車對接面間隙過大形成有害漏風(fēng)(圖-14),加劇了燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生,使得燒結(jié)礦質(zhì)量下降、返礦率上升,嚴(yán)重時在臺車對接面處形成“窩狀”燒生料,直接惡化燒結(jié)生產(chǎn)趨勢。因此,龍騰特鋼燒結(jié)廠將臺車欄板螺栓等級由之前8.8級的普通螺栓升級到目前12.9級的高強(qiáng)螺栓,使其具有抗高溫、不易變形、不易松動的特點(diǎn)。側(cè)密封耐磨板準(zhǔn)備充足備件,磨損嚴(yán)重時及時下線更換,可起到降低臺車對接面有害漏風(fēng)的作用,輔助性降低燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生(圖-15)。

圖-14

圖-15

2 機(jī)附屬裝備的技術(shù)改進(jìn)

2.1 梭式布料工藝改進(jìn)

隨著我國改革開放以后國內(nèi)經(jīng)濟(jì)發(fā)展突飛猛進(jìn),包括世界上對于鋼鐵需求量越來越大,導(dǎo)致鋼鐵冶煉原材料需求量和競爭力越來越強(qiáng)烈。為了降低鋼鐵冶煉成本,眾多鋼鐵企業(yè)更多的開始采購低品質(zhì)物料進(jìn)行燒結(jié)生產(chǎn)。由于其價位低的優(yōu)點(diǎn),導(dǎo)致在礦粉的粒度、水分和有害元素等方面存在著不利于燒結(jié)生產(chǎn)或影響鐵水質(zhì)量的因素。鐵礦粉粒度過大且粒度差較大,在混料造球過程形成大顆粒“圓球”。混合料經(jīng)混勻造球后進(jìn)入混合料倉時一般采用梭式布料器進(jìn)行穿梭布料。采用梭式布料器工藝可有利于穩(wěn)定燒結(jié)機(jī)混合料在臺車寬度方向粒度相對均勻。實(shí)際生產(chǎn)過程中,梭式布料器穿梭布料時,在混合料倉中間位置仍然會產(chǎn)生“料峰”(中間高、兩側(cè)低),混合料中大顆粒“圓球”偏析進(jìn)入混合料倉兩側(cè)(圖-16),導(dǎo)致燒結(jié)機(jī)布料過程中形成“偏析”即:大顆粒“圓球”分布到臺車兩側(cè)靠近欄板區(qū)域,使得臺車兩側(cè)料層過于疏松、透氣性過好,加劇了燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。另外,由于礦石顆粒較大和透氣性太強(qiáng),燒結(jié)過程中料層無法達(dá)到大粒級礦石“熔點(diǎn)”溫度,導(dǎo)致燒結(jié)礦液相生成較差,降低了燒結(jié)礦強(qiáng)度。

為了消除梭式布料器布料過程中產(chǎn)生的大顆粒物料偏析,龍騰特鋼燒結(jié)廠經(jīng)過多次試驗,將梭式布料器兩側(cè)A和B端行程換向PLC控制器中增加延時換向程序,在梭式布料器穿梭布料換向時,根據(jù)混合料倉兩側(cè)欠料情況進(jìn)行精準(zhǔn)延時換向進(jìn)行物料填補(bǔ),在緊靠混合料倉兩側(cè)倉壁位置形成向料倉中心位置的凹形料面(圖-17),使其混合料大顆粒向料倉中間位置偏析,從而緩解了臺車兩側(cè)大顆粒物料過多導(dǎo)致的透氣性過強(qiáng)而形成的邊緣效應(yīng)和低強(qiáng)度燒結(jié)礦。

圖-16

圖-17

2.2 鋪底料工藝技改

為了提高燒結(jié)機(jī)料層透氣性和保護(hù)篦條延長壽命,預(yù)防混合料堵塞爐篦條,減少粉塵進(jìn)入燒結(jié)機(jī)大煙道,燒結(jié)生產(chǎn)一般都采取鋪底料工藝,即在燒結(jié)機(jī)臺車布料前,在爐篦條上鋪厚度為30—50mm、粒度在10—20mm間的燒結(jié)礦。在實(shí)際生產(chǎn)過程中,由于鋪底料倉進(jìn)料口為固定式下料口,鋪底料進(jìn)入料倉后倉中間形成“錐體”,大粒級鋪底料偏析到料倉兩側(cè)(圖-18),燒結(jié)機(jī)臺車兩側(cè)鋪底料粒級大于臺車中間位置,導(dǎo)致臺車兩側(cè)透氣性加強(qiáng),加劇了燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生。其次,生產(chǎn)過程中鋪底料擺動漏斗兩側(cè)磨損速度高于中間位置,再由于在鋪底料厚度調(diào)節(jié)板作用下,燒結(jié)機(jī)臺車兩側(cè)鋪底料厚度會高于臺車中間位置,使得臺車兩側(cè)料層透氣性有所提高,加劇了燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生。

為了消除鋪底料因素對于燒結(jié)機(jī)斷面邊緣效應(yīng)產(chǎn)生的影響,龍騰特鋼燒結(jié)廠嘗試將鋪底料漏斗進(jìn)行外形改造。將鋪底料漏斗外形尺寸兩側(cè)面進(jìn)行內(nèi)收至燒結(jié)機(jī)臺車兩側(cè)80—100mm不鋪設(shè)鋪底料(圖-19),使混合料直接分布到燒結(jié)機(jī)臺車上,等同于加厚了臺車邊緣料層厚度,降低了臺車兩側(cè)料層透氣性,緩解了燒結(jié)機(jī)斷面邊緣效應(yīng)的產(chǎn)生。

圖-18

圖-19改造前后對比

2.3 圓輥布料器粘料清理機(jī)構(gòu)改造

燒結(jié)機(jī)臺車布料工藝一般采用圓輥布料器聯(lián)合多輥布料器(常見七輥布料器或九輥布料器),生產(chǎn)過程中,在圓輥布料器兩側(cè)擋圈夾角容易形成粘料,致使圓輥布料器兩側(cè)下料減少,導(dǎo)致臺車靠近欄板兩側(cè)“欠料”料層較薄,料層通風(fēng)率較強(qiáng)、垂直燒結(jié)速度過快,產(chǎn)生邊緣效應(yīng)。為了消除圓輥粘料造成的臺車欄板處欠料,可利用圓輥后面清掃器支架制作圓輥擋圈夾角清料器,一般制作成可調(diào)節(jié)鋼制刮刀,可緩解圓輥擋圈夾角粘料造成的燒結(jié)機(jī)臺車欄板邊緣欠料。

2.4 疏料器技術(shù)改造

當(dāng)燒結(jié)機(jī)采取厚料層燒結(jié)生產(chǎn)工藝后,各燒結(jié)廠普遍在圓輥布料器下安裝疏料器,以防止布料過程中物料壓實(shí),導(dǎo)致料層透氣性變差,影響垂直燒結(jié)速度。由于燒結(jié)機(jī)臺車本身就具有邊緣通風(fēng)率高的特點(diǎn),極易產(chǎn)生邊緣效應(yīng),如果靠近臺車欄板處進(jìn)行疏料器疏松物料,就會導(dǎo)致臺車兩側(cè)透氣性高于臺車中間位置,加劇燒結(jié)機(jī)產(chǎn)生邊緣效應(yīng)。因此可將疏料器疏料改造成可拆解疏料齒,根據(jù)邊緣效應(yīng)程度可將靠近欄板處疏料齒選擇性拆除,以增加臺車兩側(cè)物料密實(shí)性,降低臺車兩側(cè)通風(fēng)率,緩解燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。

2.5 燒結(jié)機(jī)布料采用壓輥壓料技術(shù)

燒結(jié)機(jī)采用壓輥壓料技術(shù)是將燒結(jié)機(jī)臺車靠近欄板兩側(cè)表面料層壓實(shí)后起到阻風(fēng)作用。有些企業(yè)壓料方式相對簡單,在靠近臺車欄板兩側(cè)懸掛2塊壓料板或增加配重,進(jìn)行料面表層壓料,但效果不明顯。龍騰特鋼燒結(jié)廠自行設(shè)計制作了懸掛式可調(diào)節(jié)圓形“實(shí)心”和半實(shí)心“厚壁”壓輥,用連接軸懸掛在布料平臺下,壓輥與料面接觸后依靠燒結(jié)機(jī)運(yùn)行產(chǎn)生壓輥旋轉(zhuǎn)動力,依靠壓輥?zhàn)灾亓Y(jié)機(jī)兩側(cè)料面壓實(shí),起到了阻風(fēng)作用并緩解了燒結(jié)機(jī)邊緣效應(yīng)的產(chǎn)生。

3 結(jié)論

龍騰特鋼燒結(jié)廠經(jīng)過論證,先后對燒結(jié)機(jī)臺車欄板進(jìn)行“波紋鋸齒狀”改進(jìn)、邊緣篦條的設(shè)計與使用、臺車篦條壓塊的改進(jìn)試驗、鋪底料工藝的改進(jìn)、布料壓輥技術(shù)的實(shí)施、梭式布料器偏析布料的工藝提升、圓輥刮刀和疏料器改造等綜合措施的同步實(shí)施,共同作用在一臺燒結(jié)機(jī)上后效果顯著,燒結(jié)機(jī)斷面兩側(cè)由之前的嚴(yán)重過燒(圖-20)和嚴(yán)重的邊緣效應(yīng)從本質(zhì)上得到了消除,斷面紅層厚度均勻(圖-21),燒結(jié)礦質(zhì)量顯著提高。

圖-20聯(lián)合措施改造前

圖-21聯(lián)合措施改造后

圖-22

根據(jù)圖27所示,燒結(jié)機(jī)通過各種聯(lián)合措施技改后,不僅邊緣效應(yīng)現(xiàn)象得到了徹底消除,而且通過生產(chǎn)數(shù)據(jù)對比可見:聯(lián)合措施改造后較比改造前燒結(jié)機(jī)料層厚度提高21.33mm;燒結(jié)機(jī)負(fù)壓提高了0.35kpa;固體燃料消耗(濕)下降1.98kg/t;煤氣消耗下降0.78m3/t;轉(zhuǎn)鼓強(qiáng)度提高0.43%;RDI+3.15升高2.53%;5—10mm粒級燒結(jié)礦比例下降0.22%;燒結(jié)礦FeO含量降低0.24%。由此可見,隨著燒結(jié)機(jī)邊緣效應(yīng)的消除,燒結(jié)主抽風(fēng)量利用率得到有效提高。隨著風(fēng)量利用率的提高,燒結(jié)礦冶金性能有所改善,燒結(jié)礦成本消耗逐漸呈下降趨勢,聯(lián)合措施技改后綜合效果顯著。(數(shù)據(jù)僅供參考)

參考文獻(xiàn)

[1] 許滿興,何國強(qiáng),張?zhí)靻ⅲ卫^勇等,鐵礦石燒結(jié)生產(chǎn)實(shí)用技術(shù).北京冶金工業(yè)出版社,2019年.

[2] 馮二蓮,李飛,劉繼強(qiáng)等,現(xiàn)代燒結(jié)生產(chǎn)實(shí)用技術(shù).山西興達(dá)科技出版,2018年9月.