周茂偉

(常熟市龍騰特種鋼有限公司 燒結廠 江蘇 蘇州 215511)

摘要:隨著鋼鐵冶煉技術的發展和鋼鐵行業對綠色鋼鐵的追求,工藝設備的精細化水平各個企業都在進行變革提升,燒結礦生產作為高爐冶煉上道重要工序也在進行著科技的快速提升。燒結混合機是燒結生產過程中重要工藝設備,生產過程中混合機滾筒內壁容易產生粘料結壁,常熟市龍騰特種鋼有限公司燒結廠針對混合機進料端粘料問題做了深入研究,技術人員自主研發了一種新型自重力橡膠柔性襯板,從本質上消除了混合機進料端粘料問題,并且投資少、見效快,安裝維護方便,取得了良好的效果。

關鍵詞:混合機;粘料;自重力橡膠柔性襯板

1 前言

隨著國家對鋼鐵行業去產能化,綠色鋼鐵已經成為各個鋼鐵企業的追求。超低排放是目前眾多鋼鐵企業迫在眉睫的首要工作。燒結礦生產作業是高爐冶煉上道重要工序,其工藝設備眾多,物料倒運過程容易產生大量粉塵,是超低排放治理工作的重點。由于生產工藝設備和物料結構的特點,燒結礦生產過程中也容易發生設備工藝類事故,事故本身會產生大量漏料,不符合超低排放管控要求。

混合機是燒結礦生產過程中重要的工藝設備,負責將燒結配料室配置的混合料進行加水、潤濕、混勻、造球。一般燒結廠均采用一次混合與二次混合相結合的工藝進行混料造球作業,有些單位甚至采取三次混合作業或者強力混合機工藝。江蘇省常熟市龍騰特種鋼有限公司燒結廠(以下簡稱龍騰特鋼燒結廠)采取一次混合和二次混合作業,一次混合機、二次混合機均為∅3.6*16m圓筒混合機。混合機內部鑲嵌由橡膠陶瓷襯板,生產過程中二次混合機幾乎不粘料,一次混合機除進料口落料點外粘料也不明顯。當燒結混合料由傳送皮帶輸送進入一次混合機時,在混合機滾筒進料口落料點位置形成粘料,由于混合機連續運轉,在生石灰與水的作用下層層疊加、越結越厚,最后導致混合機漏料,嚴重時需停機處理。在停機處理粘料過程中,容易發生粘料塌方事故,很多企業均不同程度發生過混合機粘料塌方安全傷害事故,嚴重制約工作人員的人身安全。因此,龍騰特鋼燒結廠技術人員經過分析論證,自主研發了一種新型自重力橡膠柔性襯板,安裝在混合機尾部落料點位置,取得了良好的效果。

2 混合機進料口落料點粘料原因分析

2.1 粘料產生的原因

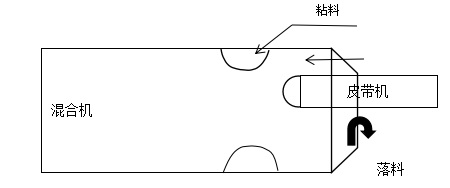

由于高爐冶煉所需燒結礦為高堿性燒結礦,根據工藝需要在燒結生產過程中需配加生石灰粉或輕燒白云石粉,為了在進入混合機前將生石灰粉徹底消化成消石灰粉末狀態進行混料造球作業,一般在燒結配料室進行消化器加水作業。生石灰粉遇水后反應生成消石灰粉末或半粉半膏狀態,在混料作業過程中起到粘結劑的作用。消化后的生石灰和其他物料在進入混合機時,在水與消石灰粉和其它粉狀物料共同作用下,依靠落料產生的沖擊力粘結在混合機滾筒內壁上,在混合機連續運轉下在同一位置開始層層疊加,最終形成粘料“料圈”如圖—1所示,隨著“料圈”逐步升高,混合機進料口落料點位置滾筒內徑越來越小,“料圈”阻擋混合料前移,最終混合料從混合機尾部產生溢流漏料。

圖—1 混合機進料口落料點粘料示意圖

2.2 粘料產生的后果

隨著混合機落料點處粘料越來越厚,當“料圈”高度超過混合機進口“喇叭口”高度時,混合料將延進料口溢出混合機形成撒料,既增加了崗位人員勞動強度,還會形成環保事故。若在混合機運行過程中粘結塊突然脫落,勢必會堵塞混合機或下游皮帶機下料口造成事故停機,嚴重制約燒結機生產率,并在組織清理物料恢復生產時存在較大作業強度。為了避免撒料和粘結“料圈”脫落發生生產或環保事故,需要定期停機組織清理粘料,仍然制約著燒結機生產率,并且在清理粘料過程中容易發生粘料塌方,嚴重威脅到操作人員人身安全。

3 消除粘料的措施

3.1 消除粘料的機理

由于燒結混合料中配加有生石灰粉,遇水消化后生成消石灰粉或膏狀結構并且粘結性較強,混合機作業過程中連續旋轉,消石灰粉或膏與其它礦粉顆粒粉末連續進入混合機,在落料沖擊力作用下,混合料粘結在混合機滾筒壁上,隨著混合機繼續旋轉,混合料層層疊加在同一位置,最終生成“料圈”。因此,若想消除粘料生成的“料圈”必須讓混合機落料點位置給予混合料一個外力,使混合料還沒粘結疊加前使其脫離混合機滾筒壁,粘料就不會形成了。

3.2 消除粘料的措施

為了消除混合機落料點位置粘料“料圈”,眾多鋼鐵企業都采取了不同措施,有的單位采取內置刮刀清理粘料,但是需在混合機內安裝工作梁,且工作梁上部也同步會產生粘料存在脫落風險和清理作業中的安全風險,滾筒內如果粘料過多與大梁接觸后還會發生大梁移位脫落事故,造成長時間設備停機;有些單位采取在混合機落料點滾筒外壁上安裝自重力振打錘,依靠伴隨滾筒上行到最高點下降過程的自由落體,振打錘連續敲擊混合機滾筒外壁,滾筒內壁粘料在振打錘敲擊作用下,使其不具備粘結的條件。但是自重力振打錘的使用會損壞混合機滾筒結構,長期振打容易導致滾筒開裂,并且振打錘敲擊滾筒壁時產生大量噪音,污染工作環境。而龍騰特鋼燒結廠采用新型襯板抑制混合機落料點位置粘料,使用效果良好。

3.3 自重力柔性橡膠襯板

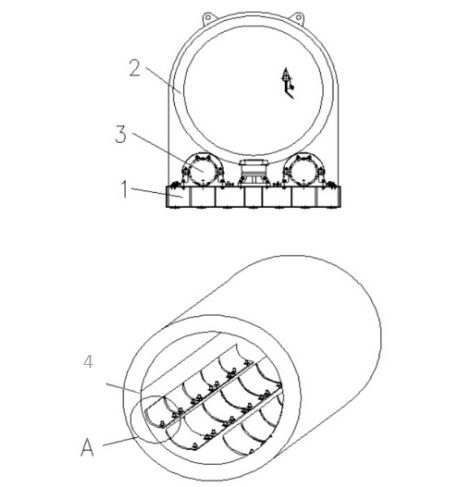

根據混合機粘料生成的原因和避免粘料的工作機理,龍騰特鋼燒結廠技術人員經過論證,自主研發了一種新型混合機襯板。該新型襯板與行業傳統襯板不同,行業內襯板一般為固定式襯板,其材質一般有尼龍材質、不銹鋼材質、鑄鋼材質、鑄鐵材質和橡膠陶瓷材質等,不論何種材質襯板都通過螺栓和壓板整體固定在混合機內壁上。而龍騰特鋼燒結廠自行研發設計的新型襯板是一種柔軟耐磨橡膠材質襯板,襯板為方形結構,邊長600mm*600mm、厚度15mm。柔性襯板一端利用螺栓和壓板固定在滾筒壁上,然后柔性襯板自由貼附在滾筒壁上,根據混合機滾筒落料點位置粘料面積確認鑲嵌面積。使用過程中隨著混合機滾筒旋轉運行,當柔性襯板隨混合機滾筒上行到最高點時在自身重力作用下襯板未緊固端下垂,下垂過程連同剛剛落在柔性襯板上的物料同步脫離混合機滾筒內壁,使混合料不再具備層層粘結的條件,因此粘料“料圈”得到了有效消除如圖—2所示。

![]()

圖—2

附圖說明:1、混合機底座;2、混合機滾筒;3、混合機滾筒拖輪;4、混合機滾筒內壁;5、A為柔性襯板安裝示意圖

4 結論

常熟市龍騰特種鋼有限燒結廠技術人員自行研發的自重力柔性橡膠襯板打破了傳統襯板理念,更是打破了行業內治理混合機粘料從內部刮料或外部敲打為主的理念。該新型襯板具有制作方便、結構簡單和安裝、維護便捷的特點,并且從根源上消除了混合料粘結在滾筒壁上的條件,實施后效果顯著,不僅消除了粘料、漏料給員工帶來的高勞動強度,保障了設備作業率,更是消除了清理混合機粘料帶來的作業安全風險。