徐大勇①1,2 王英海1,2 劉常鵬1,2 袁玲1,2 李衛東1,2 孫守斌1,2

(1:海洋裝備用金屬材料及其應用國家重點實驗室 遼寧鞍山 11400; 2:鞍鋼集團鋼鐵研究院 遼寧鞍山11400 )

摘 要:針對大多數老鋼鐵企業廠區內運輸鐵水的鐵水罐敞口運行存在很大溫度損失的情況,分析了鐵鋼界面鐵水溫降的構成和原因。 提出針對不同情況對鐵水罐實施烘烤補熱和加蓋保溫兩種工藝方法,分別開發了鐵水罐烘烤裝置在高爐區域實施烘烤補熱和鐵水罐加蓋保溫裝置實施鐵水運輸全程保溫,對兩種不同的界面技術裝備都進行了系列實踐,具體介紹了實際運行情況及取得的結論。

關鍵詞:鐵水溫度;鐵水罐烘烤;鐵水罐加蓋;界面技術

1 前言

大多數老鋼鐵企業在鐵水運輸過程中很多采用敞口鐵水罐盛裝,原因是高爐出鐵區域狹窄、鐵路線布局落后、鐵水罐種類眾多結構不統一等。 敞口鐵水罐在盛裝和運輸鐵水過程中存在很大熱量和溫度損失,造成能源浪費,影響煉鋼生產,增加了煉鋼能耗。 鐵水罐運輸過程中鐵水表面一般用污染比較嚴重的顆粒保溫劑保溫,空罐期敞口的鐵水罐無任何保溫措施。 鐵水罐的罐襯溫度在轉爐翻鐵時為1260℃ ,到高爐配罐時只剩不到 350℃ ,下降了900℃以上,造成鐵水從高爐運到轉爐產生比較大的溫降,通常達 180℃以上,嚴重時鐵水罐底還會結殼,導致鐵水倒不凈,剩余鐵水再回到高爐時一部分已經凝固,導致鐵水罐容積減少,如此惡性循環制約了上下生產工序的高效運行[1] 。 在鐵鋼界面減少鐵水運輸期間溫度損失,提高鐵水到轉爐前的溫度一直是鋼鐵企業從業人員的目標,也是急需重點解決的技術和裝備難題。

2 敞口鐵水罐熱損失散熱構成和應對措施

高爐鐵水使用敞口鐵水罐盛裝運輸過程中熱量損失有三部分:(1)鐵水通過罐口的輻射熱損失;(2)鐵水罐外表面散熱損失;(3)鐵水罐內襯的蓄熱損失,這三部分熱損失的構成如圖 1。 其中鐵水罐口散熱損失和罐襯蓄熱損失占主要部分,達80% ,這兩塊熱損失是以對流和熱輻 射的方式通過敞開的罐口散失的[2] ,就是說轉爐翻鐵后紅熱的空鐵水罐本身自然散熱量占鐵水盛裝運輸過程中熱量損失的八成,解決這部分的熱量損失即抓住了鐵水運輸環節溫度損失的“牛鼻子”,如果控制這部分熱損失,鐵水運輸過程中的溫降將得到有效改善。

解決罐襯材料蓄熱損失的最有效措施一是針對敞口周轉過程中自身蓄熱量已散失殆盡的冷鐵水罐在高爐前準備接鐵時在線烘烤,對鐵水罐罐襯實施補熱,可使罐襯在高爐出鐵前重新恢復或基本恢復到原來的蓄熱水平,保證高爐出鐵時鐵水的熱量不過多的被罐襯吸收,實現大幅減少鐵水輸送過程溫降的目的。 二是對對轉爐翻鐵后紅熱的空鐵水罐進行加蓋,通過實施有效保溫措施使鐵水罐罐襯運轉到高爐盛裝鐵水時仍維持在翻鐵后紅熱的蓄熱水平,達到與鐵水罐烘烤補熱同樣的目的。

3 鐵水罐襯蓄熱過程分析和對鐵水溫度的影響

3.1 罐襯蓄熱過程分析

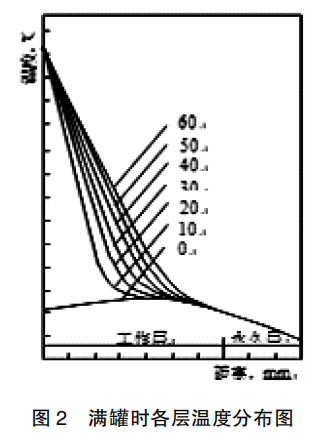

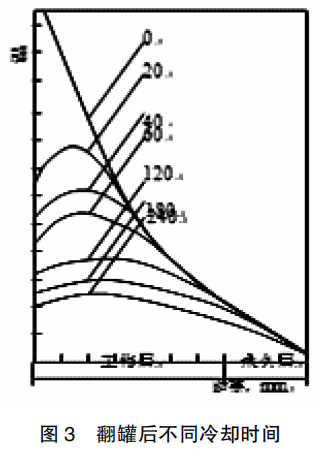

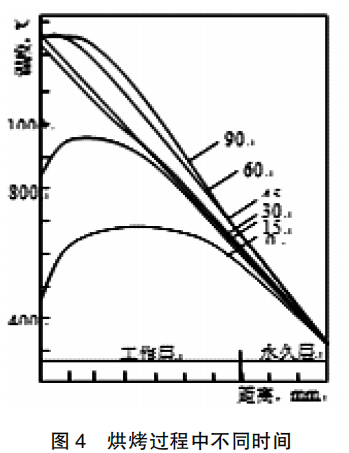

鐵水罐罐襯由三層耐火材料構成,內層為粘土襯磚,厚度為 100 ~ 180mm,中層為粘土標準磚,厚度為 50mm,外層為輕質粘土磚,厚度為 32mm。 通過對敞口鐵水罐熱過程跟蹤測試, 鐵水罐在轉爐翻鐵后其內襯溫度約1260℃ 。 經過鐵路運輸和檢查等環節,再到高爐前等待出鐵狀態時,罐襯的表面溫度沿圓柱內襯的平均溫度為260℃ ,罐底的平均溫度為450℃ ,平均溫度 355℃ 。 鐵水罐裝滿鐵水時罐襯各層溫度分布如圖 1 所示,翻罐后不同冷卻時間罐襯各層溫度分布如圖2 所示,根據鐵水罐維修工藝,如果對鐵水罐實施烘烤補熱,不同階段各層溫度分布如圖2 所示,分析認為對平均厚度 150mm 的工作層烘烤補熱意義非常大,從圖中數據分析,只要烘烤措施得當,經過30 分鐘的烘烤補熱能夠達到熱罐時罐襯的蓄熱水平[3] 。

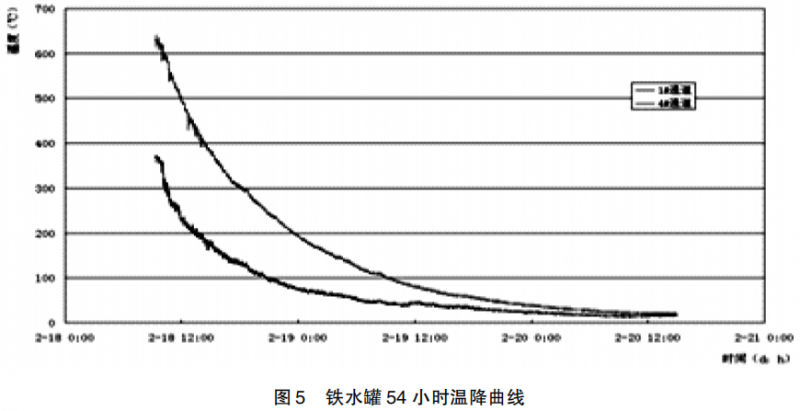

如果在轉爐翻鐵后對紅熱的空鐵水罐進行加蓋保溫,鐵水罐運轉到高爐盛裝鐵水時罐襯仍維持在紅熱狀態的蓄熱水平。 針對鐵水罐加蓋保溫的效果,分別對兩個同樣狀態紅熱的鐵水罐進行加蓋和不加蓋狀態下連續54小時的溫降測試[4] ,比較兩個鐵水罐的溫度降低過程,見圖5。

由圖5的溫度測試曲線看出,中溫狀態的鐵水罐放置1.5小時后,加蓋的鐵水罐溫度為 640℃ ,不加蓋的鐵水罐溫度為370℃ ,不加蓋狀態下的鐵水罐溫度比加蓋鐵水罐的溫度低270℃ ,相當于鐵水罐加蓋 7.5 小時后的溫度水平,在鐵水罐加蓋保溫的有效時間段內,實施加蓋保溫可以延長鐵水罐 7 -14 小時的溫度水平。

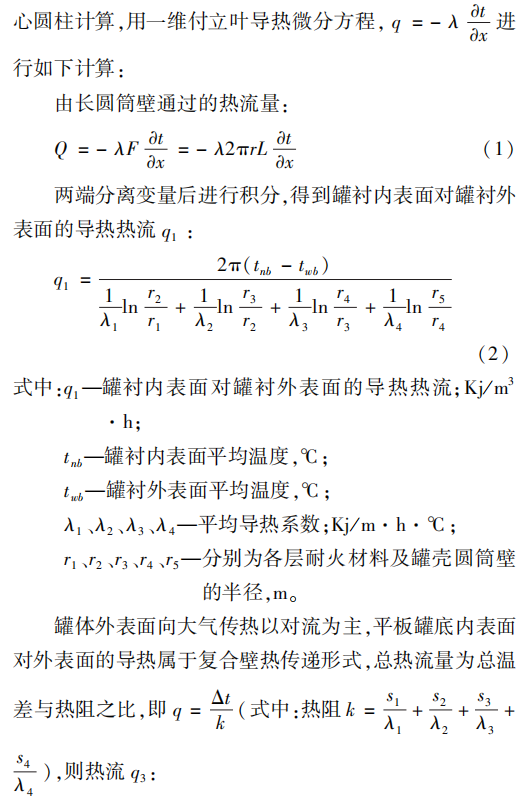

3.2 罐襯蓄熱對鐵水溫度的影響計算

關于罐襯蓄熱對鐵水溫度的影響水平,可將鐵水罐分解為罐壁與罐底分別分析,由于空心圓柱壁厚與其直徑相比都甚小,將罐底與罐壁分別視為無限大平板和無限長空

鐵水罐工作層平均厚度150mm,重量 10.92t,到高爐配罐時內襯的平均溫度為355℃ ,此時工作層中心最高溫度 400℃ ,采用幾何平均溫度計算工作層平均溫度約380℃ ,經計算該層熱焓為 3892325KJ。 當鐵水罐烘烤到1000℃時,工作層平均溫度經計算約為 680℃ ,該層熱焓增加到 7551835KJ,相當于比熱為 0.88KJ/ Kg℃ 的一罐 95噸鐵水43.8℃ 的熱焓,也就是說將正常鐵水罐烘烤到1000℃時與不烘烤的鐵水罐相比,運到鋼廠后鐵水溫度可提高 43.8℃ 。 若將鐵水罐烘烤到 1100℃ ,到達鋼廠鐵水溫度可提高 51.7℃ 。 考慮到鐵水罐在高爐前配罐期間的熱損失以及鐵水溫度提高后運輸過程中罐口的輻射熱損失和外殼表面的散熱損失因素,鐵水罐經烘烤后,鐵水運到鋼廠的溫度可提高35℃以上。 敞口鐵水罐加蓋保溫的效果與罐蓋結構及罐口縫隙大小有關,對鐵水溫度的影響水平可根據加蓋保溫后運輸到高爐時罐襯溫度水平,按照以上過程計算。

4 提高鐵水罐襯溫度措施的實施

4.1 兩種補熱方式烘烤位置和時機方式確定

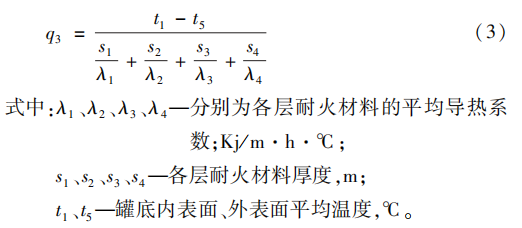

鐵水罐在周轉過程中有兩個關鍵工藝位置,其一為轉爐翻罐后坐回罐車后等待編組階段,這時候鐵水罐的狀態為翻鐵后的紅熱狀態,停留約0.5 ~ 2.5 小時后返回高爐,如果在這里實施烘烤提溫不多,并且返回高爐的運輸和配罐過程長達1 ~ 3.5h,到高爐出鐵時熱量又散失,烘烤效果不會明顯。 這時候由于剛翻完鐵鐵水罐襯里外溫度都非常高,空鐵水罐本身自然散熱量占鐵水盛裝運輸過程中熱量損失的八成,所以這里是加蓋保溫維持罐襯溫度的最佳位置。 其二為高爐出鐵前敞口鐵水罐返回高爐等待出鐵的配罐時間,這段時間通常為 1 ~ 2.5 小時,位置在高爐下鐵路線上,敞口的空鐵水罐運行到這里時原來高溫罐襯的熱量基本損失殆盡,如果直接盛裝鐵水,高爐鐵水的熱量很大一部分被鐵水罐襯吸收,溫度損失非常大。 如果利用等待的這段時間對鐵水罐襯在線實施烘烤補熱,按照上述計算經過 30min 的烘烤就可以彌補鐵水罐的蓄熱損失,使罐襯在高爐出鐵前重新恢復或基本恢復到原來紅熱的蓄熱水平,高爐出鐵前鐵水罐可以立即配送到高爐下接鐵,所以如果采取鐵水罐烘烤的辦法,這里的位置是最佳的。

具體位置見圖6中陰影部分。 采用以上兩種方式鐵水運輸過程中的熱損失將得到有效改善,大幅減少鐵水輸 送過程溫降。

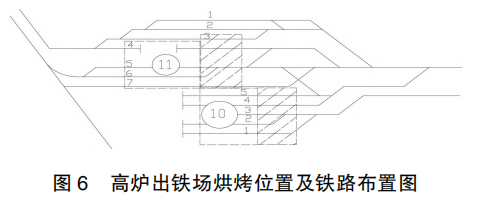

在煉鋼車間對位于轉爐翻鐵后編組階段的鐵水罐立即進行加蓋保溫,使鐵水罐罐襯運轉到高爐盛裝鐵水時仍 維持紅熱的蓄熱水平,可以達到與鐵水罐烘烤補熱相同的目的。 據此提出對轉爐翻鐵后紅熱的空鐵水罐及時實施 加蓋保溫的技術思想,設計開發了安裝在罐車上隨車行走的罐蓋裝置,保證鐵水罐在整個周轉運行期間一直被保溫,見圖7,可同時減少鐵水表面散熱和罐襯蓄熱損失,提高鐵水到轉爐前的溫度,根據計算和實踐可減少鐵水運輸溫降 30℃以上。

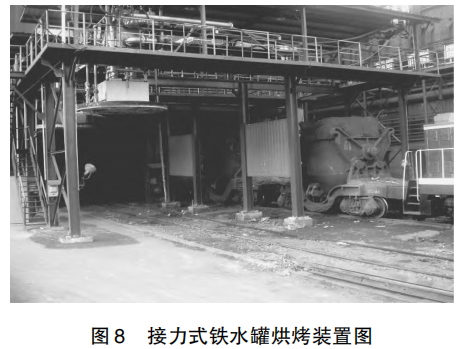

4.2 鐵水罐烘烤補熱裝備的開發和安裝運行

鐵水罐配罐時單長8.2m 的約10個鐵水罐車分兩組停在高爐出鐵場下結構框架內以及其兩邊各 40 ~ 50m 的兩條鐵路線上,在這個區間內除出鐵口下的罐位外,均可以在鐵水罐口上方安裝 2 ~ 3臺烘烤裝置烘烤配罐期間的鐵水罐,烘烤裝置的布置從出鐵口開始按照長罐車的長度依次排隊對位,各個烘烤裝置與鐵水罐一一對應,保證幾個罐位能夠同時烘烤。 高爐出鐵期間當前罐裝滿鐵水后,整個鐵水罐車隊向前移動一個罐位,后面的鐵水罐向前推進一個車位自然重新對位實施接力式烘烤,使配罐期間的鐵水罐在裝鐵前都可以被烘烤,并且烘烤時間大于理論需要的烘烤時間,從而保證烘烤效果。 烘烤裝置包括燒嘴、支架和移動小車及其輔助機構,燃燒器設計成可以上下前后移動并限位,既保障罐口嚴密又保障鐵路機車安全通過,見圖8。

據此建成了國內第一套鐵水罐在線烘烤裝置并投入運行,對敞口運行到高爐前的冷鐵水罐進行烘烤補熱。 為適應高爐出鐵特殊的生產工藝,烘烤裝備安裝在高爐前采用接力烘烤方式,其中加熱燃燒裝置采用目前國內熱工領域先進的蓄熱式燃燒技術,不僅能利用放散的高爐煤氣,而且可以顯著縮短烘烤時間、提高烘烤質量、增強烘烤適應生產變化的能力,即節約能源又保證了爐前短時間烘烤工藝要求的效果[5] 。 經測試表明,鐵水罐經20 ~ 30分鐘的烘烤,罐壁溫度可升到 950 ~ 1100℃ ,罐底溫度可升到1100 ~ 1200℃ ,經過烘烤的鐵水溫度比不烘烤的提高30℃以上。 該鐵水罐烘烤裝置設計科學合理,操作靈活可靠,運行穩定,使用高爐附產煤氣作為烘烤用燃料可取得顯著的節能和環保效益,實現了節能和碳減排的目的。

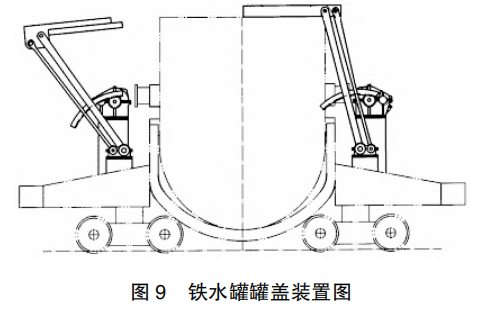

4.3 鐵水罐加蓋保溫裝備的開發和安裝運行

根據鐵水罐的結構和運行特點,研制了鐵水罐罐蓋保溫裝置,該裝置安裝在鐵水罐車上,隨車運行,罐蓋在運行過程中,不需要反復吊上、吊下,現場無需增加場地和摘蓋機構,不需要增加作業時間,利用現有工序時間、場地的條件就可以快速實現鐵水罐加裝罐蓋運輸全程保溫功能。將保溫罐蓋設計成兩瓣式結構,工作時罐蓋可以水平開閉,動作范圍下不刮罐口上不妨礙罐車通行,不影響高爐、轉爐生產和鐵水運輸工藝實現鐵水罐加蓋運輸全過程保溫,罐蓋裝置結構見圖9。

生產中利用該罐蓋裝置對運轉在高爐與轉爐之間敞口的重罐和敞口的空罐實施除受鐵和兌鐵工藝時間段外全程加蓋。 在轉爐前重罐罐蓋裝置受電開啟進行吊運兌鐵作業,罐體檢查后將高溫紅熱的空鐵水罐吊運至原罐車位置立即關閉罐蓋,待一隊鐵水全部兌完并加蓋后運回高爐區域進入等待階段,實現空鐵水罐保溫運輸。 高爐出鐵前鐵水罐車受電,將罐蓋打開受鐵,其他鐵水罐蓋保持關閉保溫狀態,當高爐出鐵將第一罐裝滿后,給下一個鐵水罐蓋裝置供電,擺嘴動作,其后的鐵水罐按前一罐的模式打開罐蓋,鐵路機車按正常程序移動罐車到出鐵口下受鐵,前一個罐蓋自關閉開始對鐵水保溫,這樣直至一隊鐵水罐車全部裝完并全部加蓋后運到轉爐,在整個鐵水運輸過程中通過以上周期循環方式實現全程保溫。 實施加蓋運輸可減少鐵水溫度損失30℃ 以上,對比烘烤的方式有不消耗燃料、降低保溫覆蓋劑消耗、減少污染和排放、不占用場地的特點,具有操作簡單、節約能源、投資少、維修方便、運行可靠、運行費用低等優點。

5 兩種裝備實際運行情況及取得的效果

對于大多數老鋼鐵企業,因高爐出鐵區域狹窄、鐵路線布局落后、鐵水罐種類眾多結構不統一等原因,對鐵水罐加蓋保溫和烘烤補熱的條件和實施方式需求各不相同。

對現場條件具備的企業建議首選鐵水罐加蓋保溫的方式,對現場條件不具備或者沒有來得及加蓋保溫的情況應該實施烘烤補熱的方式。 作者對兩種不同的方式都進行了系列實踐,具體實際運行情況及取得的效果介紹如下。

5.1 鐵水罐烘烤補熱裝置實際運行情況及取得的效果

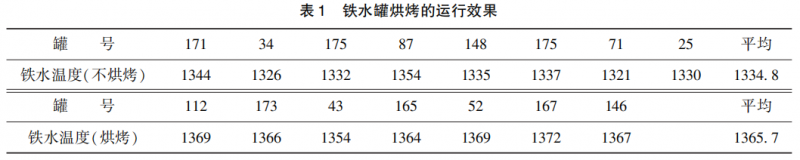

鐵水罐在線烘烤裝置建成后通過對不同狀態的鐵水罐測試,結果表明,鐵水罐經20 ~ 30分鐘的烘烤,罐壁溫度可升到 950 ~ 1100℃ ,罐底溫度可升到 1100~1200℃ ,空煤氣蓄熱體溫度均超過 1060℃ 。 經對15組鐵水罐烘烤對比測試表明,鐵水罐烘烤要比不烘烤的鐵水溫度平均高 30℃以上,見表1。

5.2 鐵水罐加蓋保溫裝置實際運行情況及取得的效果

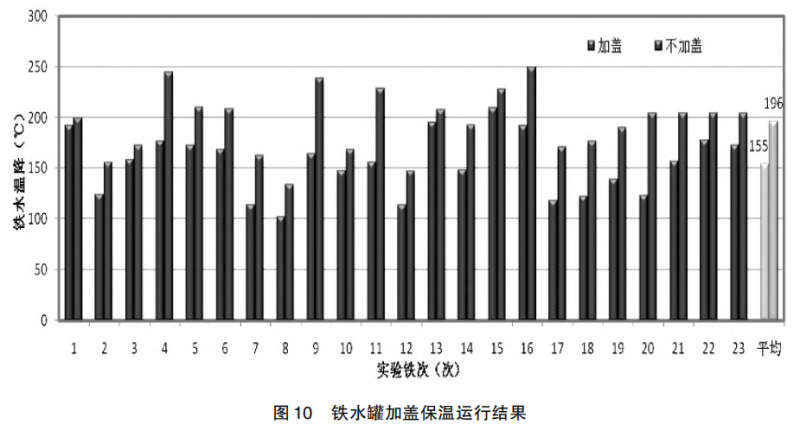

針對鐵水罐加蓋運行效果,通過對23組對比罐連續周轉的結果進行分析,實施加蓋保溫的鐵水罐鐵水平均溫降為 154℃ ,不加蓋鐵水罐的鐵水平均溫降為 196℃ ,使用 該項技術裝備實現減少鐵水溫降 42℃ ,見圖 10。

5.3 鐵水罐加蓋對結殼掛渣和殘鐵量的影響

生產運行實踐發現,不采用任何保溫、補熱措施的鐵水罐的罐口經過一定周期后經常出現結殼和掛渣情況,罐底殘鐵量不斷增加,運行一定階段后不得不換罐處理結殼和掛渣。 實施加蓋保溫或者烘烤補熱的鐵水罐罐口和內壁持續保持光潔狀態,說明采取加蓋保溫或者烘烤補熱措施對鐵水保溫起到了明顯的效果,對罐襯壽命也有好處。

6 結論

綜上所述針對老鋼鐵企業不同情況提出對鐵水罐實施烘烤補熱和加蓋保溫兩種工藝方法,對具備加蓋條件的鐵水罐可以采用鐵水罐加蓋保溫裝置,實施鐵水運輸全程保溫,對不具備加蓋條件的或者未及時加蓋的鐵水罐可以在高爐區域采用接力式烘烤裝置,實施烘烤補熱。 本文對兩種不同的裝備都進行了系列實踐,生產運行實踐表明兩種方式都可以提高鐵水溫度30℃ 以上,結論說明采取加蓋保溫或者烘烤補熱措施對提高鐵水目標溫度效果明顯,顯著提高鐵水到轉爐前的溫度,提高轉爐生產效率,實現節能和碳減排,并且鐵水罐罐口和罐襯可以持續保持良好狀態,提高鐵水罐壽命,有利于設備穩定順行。

參考文獻

[1]賈啟超等. 老鋼鐵企業降低鐵水溫度的技術研究[J]. 冶金能源,2015,3.

[2]徐春柏等. 鐵水保溫輸送現狀及提高鐵水到達鋼廠溫度的技術和管理措施[J]. 鞍鋼技術,2005,1.

[3]劉佩勤,蔡開科,陳福在. 連鑄鋼包熱循環模型研究[J]. 煉鋼,1991,4.

[4]劉常鵬等. 鐵水裝運過程的溫降分析[J]. 冶金能源,2009,1.

[5]張富信,潘遠革. 低熱值燃料在鋼包高溫快速烘烤工藝中的應用[J]. 工業爐,2002,3.