余星見 帥 照 力 飛 孫云鵬

(武漢鋼鐵有限公司)

摘要:對武鋼有限 5 號高爐在爐役后期采取的操作措施進行了總結。由于冷卻壁損壞嚴重,5 號高爐 8、9 段爐皮多次發紅,影響安全生產。通過采取調整爐內、爐前操作制度,安裝冷卻器,灌漿造襯等措施后,實現了 5 號高爐爐役后期的安全和高產。

關鍵詞:高爐;爐役后期;操作制度;安全生產

0 引言

武鋼有限 5 號高爐有效容積 3 200 m3,第二代爐齡于 2007 年 12 月 23 日點火投產。采用了當時世界先進工藝 :PW 并罐無料鐘爐頂裝置 ;風口、冷卻壁獨立并聯軟水密閉循環冷卻系統 ;薄爐襯全冷卻壁帶 4 段銅冷卻壁結構,綜合水冷薄爐底;直進開口機 ;新一代環保型 INBA。開爐后第 3 天達產,利用系數達到 2.026,創國內同類型高爐開爐達產最快速度。

該爐至今已經生產了近 14 年,處于爐役后期,設備嚴重老化,2019 年 6 月二燒停機后,入爐原燃料又變得復雜,導致高爐操作難度加大。2019年四季度爐身 8、9 段冷卻壁直管開始損壞,2020年損壞加劇且集中,2021 年初 8、9 段爐皮多次發紅,對 5 號高爐經濟技術指標和高爐壽命產生極大影響。為完成生產任務,在保證安全的前提下制定并實施了一系列措施來維護 5 號高爐的生產,遏制了冷卻壁頻繁損壞的勢頭,實現了高爐安全、穩定、順行和各項技術經濟指標的大幅提高。

1 調整爐內操作制度

1.1 優化送風制度與裝料制度

裝料制度、送風制度對改變煤氣流分布、煤氣利用、造渣過程、爐缸溫度具有決定影響,對穩定爐況有重要意義 [1]。

5 號高爐布局風口 32 個。起初設置 Φ120 mm的風口 7 個,Φ130 mm 的風口 25 個,進風面積 0.411 0 m2 。

2019 年 6 月二燒停機后,5 號高爐未再配置固定的燒結機,入爐燒結礦品種復雜,粒度不均勻且波動大,冶金性能也頻繁變化,嚴重惡化高爐料柱透氣性。2020 年 5―7 月,三煉焦干熄焦檢修,5 號高爐只能使用全濕焦。原燃料質量惡化,特別是焦炭的質量降低,減緩了死料柱焦炭更新周期,使滯留在死料柱中的鐵水滲碳時間延長,加劇了死料柱焦炭粉化,導致料柱透氣、透液性越來越差,進而造成爐缸堆積征兆顯現,中心吹不透,邊緣氣流過分發展,嚴重影響渣皮的穩定。

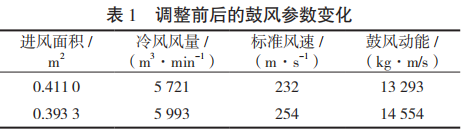

此冶煉條件下,就顯得進風面積偏大,風速偏低,鼓風動能不足。2021 年利用休風機會,調整了 5 號高爐的風口布局,逐步將渣皮活躍地方的9個 Φ130 mm 風口更換為 Φ120 mm,最終縮小進風面積至 3 933 m2 ,將冷卻壁損壞嚴重方位的風口長度由 593 mm 加長到了 643 mm。保證風速在245 m/s 以上,有效提高了鼓風動能,使回旋區向中心發展,有利于爐缸初始煤氣流最大限度向中心滲透,提高了料柱的透氣性、透液性,獲得充足的中心煤氣流,使渣皮穩定,爐缸工作均勻活躍,減少了冷卻壁損壞。風口布局調整前后的鼓風參數變化見表 1。

送風制度和裝料制度必須堅持上、下部調劑相結合的方針。5 號高爐為配合下部風口面積縮小、風口加長的送風制度,相應逐步調整上部裝料制度,最終將焦炭 1# 角位布料環數增加 1 環,7#、8# 角位布料環數各增加 0.5 環 ;礦石 4#、7# 角位布料環數各增加 1 環,8# 角位布料環數增加 2 環。增加邊緣布礦量,提高邊緣礦焦比,適當抑制邊緣氣流 ;堵不如疏,為了打開邊緣和中心兩條合理的煤氣通道,在礦石、焦炭布料角度相同的基礎上,5 號高爐將布料角度整體逐步內推,最終將最大角度減小了 2°,角度差由 10.5°縮小到 9°。 整體縮短了布料寬度加大料層厚度,同時縮小了中心無礦區,這樣既穩定了邊緣氣流又使中心氣流更加集中。

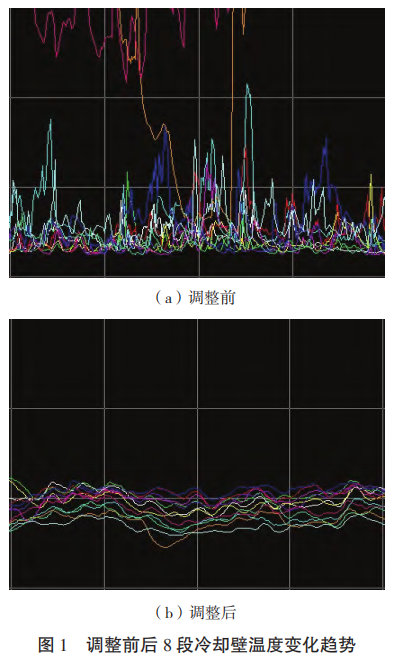

通過對送風制度和裝料制度的調整,煤氣流分布趨于合理,爐況穩定順行,渣皮穩定,冷卻壁損壞趨勢得到了有效遏制。調整前后爐身 8 段冷卻壁溫度變化趨勢如圖 1 所示。

1.2 控制合理的熱制度和造渣制度

物理熱充足、流動性良好的爐渣和鐵水是高爐順行的必要條件。熱制度直接反映了爐缸工作的熱狀態。冶煉過程中控制充足而穩定的爐溫,是保證高爐穩定順行的基本前提,過低或過高的爐溫都會導致爐況不順 [2]。表示熱制度的指標有兩個 :一個是鐵水溫度,另一個是生鐵含硅量。2021 年嚴格控制 5號高爐 [Si] 在 0.35% ~ 0.45%,鐵水溫度 1 510 ~1 520 ℃,既維持了爐況穩定順行又使爐缸具有充足的熱量。

實踐證明一定的煤氣利用率可對應一定的燃料比。高爐區工日常操作以每小時燃料比為依據,作業區制定了煤氣利用率對應燃料比的參考表,區工依據中控監測畫面的煤氣利用率 通過調劑噴吹量、富氧量等參數來控制燃料比,保持爐溫平穩、充足。

適宜的理論燃燒溫度能滿足高爐正常冶煉所需的爐缸溫度和熱量,保證液態渣鐵充分加熱和還原反應的順利進行,理論燃燒溫度過低或過高都會導致爐況不順。在以燃料比為操作依據的基礎上,參考理論燃燒溫度來控制 5 號高爐的熱制度。根據操作經驗,將 5 號高爐的理論燃燒溫度控制在 2 200 ~ 2 300 ℃較適宜。

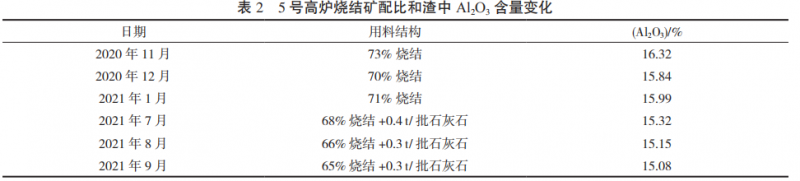

造渣制度應適合于高爐冶煉要求,有利于穩定順行和冶煉優質生鐵。武鋼有限燒結礦原料以澳大利亞精礦粉為主,Al2O3 含量偏高,時有導致爐渣中 Al2O3 的含量高于 16%。有研究證明,渣中Al2O3 過高時爐渣熔點變高,穩定性變差,黏度變大,爐缸的透氣性、透液性降低 ;渣鐵分離困難 , 脫硫能力降低 ;爐渣明顯粘稠,渣鐵流動性變差,影響爐況穩定順行和生鐵質量。

針對這種情況,一方面,聯系原料片區提高燒結礦的堿度,由 1.85 提高至 2.00 以上 ;另一方面,調整用料結構,在爐渣堿度控制在 1.20±0.02,在保證生鐵質量的基礎上適當降低燒結礦的配比,配加適量石灰石。這樣既減少了 Al2O3 入爐量,又通過適當加大渣量,稀釋渣中 Al2O3 含量,使爐渣Al2O3 的含量控制在 15.5% 以下。5 號高爐燒結礦 配比和渣中 Al2O3 含量變化見表 2。

1.3 加強冷卻制度

合理的冷卻制度是延長爐襯壽命的重要措施,在條件允許范圍內,適當提高爐體冷卻強度,有利于形成穩定的渣皮保護冷卻壁。2021 年 6 月起逐步將 5 號高爐冷卻壁進水量從 4 700 m3 /h 提高到5 100 m3 /h 左右。同時將進水溫度由原來 41 ℃調整為 35 ~ 37 ℃,每班密切關注冷卻壁溫度、熱負荷曲線和渣皮的狀況,根據水溫差控制進水溫度。當水溫差 >6.5 ℃時,進水溫度按下限控制 ;當水溫差 <4.5 ℃時,進水溫度按上限控制。嚴格控制各區域熱流強度不大于設計值,使冷卻壁系統的冷卻能力得到提高。

爐役后期,5 號高爐 8 段冷卻壁損壞嚴重,冷卻能力不足,引起爐皮溫度高,多次冒煙、發紅。針對此狀況,利用高爐定休機會在冷卻壁破損嚴重和爐皮發紅的部位開孔,安裝柱狀冷卻器,并在冷卻器的灌漿孔處采用硬質壓入造襯技術,壓入耐火材料,實現灌漿造襯。保證造襯料以冷卻器為生根點,粘附在冷卻壁上形成保護層。截至目前,在 8-1、8-6、8-41、8-44 等區域共安裝了冷卻柱75 個,灌漿造襯 35 t,極大調高了該處冷卻壁的冷卻強度,爐皮溫度大幅降低,起到了保護爐殼的作用,降低爐皮開裂、燒穿的機率 ;同時緩解了其他區域冷卻壁的破損,有效延長高爐壽命。在冷卻壁損壞區域外部打水冷卻。為確保打水均勻,在高爐爐身 8 段安裝環管 ;在冷卻壁損壞嚴重區域加裝釘子耙 ;日常檢查時如果發現溫度高的區域,再加裝地對空冷卻,這樣由面及點地加強冷卻,確保爐皮溫度受控。

2 調整爐前操作制度

爐前操作是高爐冶煉操作中的一個重要組成部分,如果不能按時出凈渣鐵,爐缸中液態渣、鐵面升高后使爐缸料柱的透氣性惡化,不僅風壓升高、風量降低、下料速度降低,而且在爐缸工作不活躍時還會導致崩料或懸料 [3]。因此,抓好爐前工作,及時出凈渣鐵,有利于煤氣流合理分布,爐況穩定順行和穩定渣皮。

5 號高爐距離武鋼有限煉鋼廠最遠,路線長,如果鉆頭選大了,出鐵時間短,煉鋼出罐稍晚或運輸部稍耽擱就會等罐 ;如果鉆頭選小了,渣鐵排放慢,不能及時騰空爐缸 ;這兩種情況都易導致爐內憋風,影響爐況順行和渣皮穩定。為此,2021年經過不斷試驗、總結,摸索出一種連續出鐵新模式,即一側鐵口出鐵 130 min 后,打開另一側鐵口,然后再堵先開的鐵口,循環往復。這樣既解決了等罐或渣鐵排放慢的問題,又穩定了出鐵時間,保證兩側渣鐵排放均勻,而且沒有出鐵間隔,延長了有效出渣鐵時間,有利于高爐常態化穩定順行。

針對這一新模式,制定出一套完整的出鐵制度,以保證爐前渣鐵及時排出。

(1)加強對鐵口泥套和液壓炮的檢查和維護,確保其處于正常工作狀態,杜絕冒泥或拉風堵口等情況發生。

(2)控制鐵口深度在 2.8 ~ 3 m。鐵口主要是靠打入的新泥形成泥包來保護的,打泥數量的多少應根據鐵口深度和渣鐵數量、鐵口的工作情況確定。打入的炮泥是維護鐵口的保證,當打泥量不足時彌補不了出鐵時鐵口泥包的損耗,不能保持正常的鐵口深度;打泥過多時,又會造成潮鐵口,給下次開鐵口造成困難。因此,維護正常鐵口深度與打泥量的適當與穩定十分重要。經過多次反復的摸索,最終確定 5 號高爐 1 號、4 號出鐵場的正常打泥量為 16 s,2 號、3 號出鐵場的正常打泥量為 14 s,控制好鐵口深度。

(3)合理使用鉆頭,保持合適的鐵口孔徑。鐵口孔徑大小直接影響渣鐵流速,孔徑過大,渣鐵流速大,造成出鐵時間偏短,還可能引起渣鐵溢出主溝、下渣過鐵或壓死 INBA 轉鼓等事故。孔徑過小,渣鐵排放速度遠小于冶煉速度,爐缸渣鐵液面上升,導致憋爐或燒壞風口小、中套,影響爐況穩定順行。正常情況下,5 高爐選用Φ55 mm 的鉆頭,開鐵口后鐵流可穩定在 6.0 t/min 左右,滿足 5 號高爐日常生產需求。

3 加強原燃料監管

隨著風溫水平的提高,噴吹燃料的增加,焦比降低,焦炭作為料柱骨架的作用越來越重要。5號高爐非常重視焦炭對高爐冶煉的影響,及時掌握焦化配煤實績和焦炭理化性能,加強來料實物檢查和槽上、槽下的溝通。一旦發現問題,一方面及時對外協調,另一方面合理調劑,科學應對,以免焦炭惡化,應對不及時導致爐況波動,影響渣皮穩定。

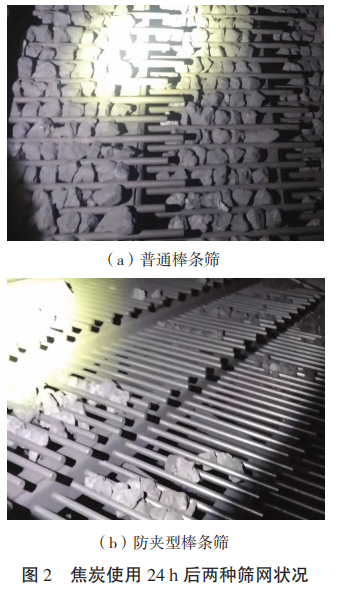

過篩效果差,入爐粉焦就多。在軟熔帶,粉焦和軟熔的礦石黏結在一起,滯留熔融物增多,使煤氣流運動受到的阻力明顯增大,煤氣向透氣性相對好的邊緣區域流動,導致邊緣氣流發展甚至可能引發管道崩、懸料;料柱透液性惡化,鐵水和熔渣不易滲透料柱而淤積在風口下方,易燒壞風口,這些都嚴重了影響渣皮和爐況的穩定。5 號高爐利用休風機會對焦炭篩網進行更換,將原來的普通棒條篩更換成防夾型棒條篩。

對比普通棒條篩,防夾型棒條篩篩齒光滑,物料通過性強,不易結瘤 ;棒條上翹,過篩物料落差大,不易夾料。更換后,有效改善了焦炭的過篩效果,大大減少了入爐粉焦。焦炭使用24 h 后兩種篩網狀況如圖 2 所示。日常要求每班崗位員工班前、班中、下班前檢查原燃料系統各皮帶和設備 ;翻濕焦時及時清理焦炭篩網,保證過篩效果。

5 號高爐槽上設置 6 個焦炭槽,通常 1 ~ 3 號槽進廠內或外購濕焦,4 ~ 6 號槽進干焦。 一般以兩個干焦槽加一個濕焦槽使用。干、濕焦理化性能差異大,尤其是水份和熱態強度。為避免濕焦混進干焦槽,改變用焦結構,導致爐溫和爐況波動,5 號高爐要求崗位員工在進濕焦時立即高爐區工并密切監視進槽情況,確保各槽焦炭質量穩定。

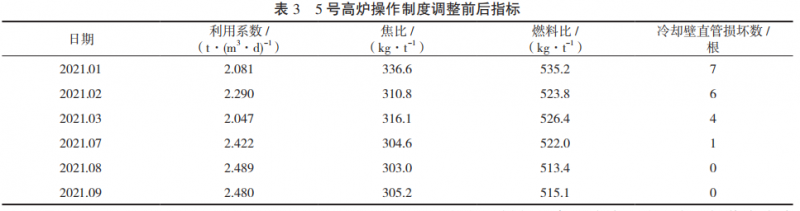

經過采取一系列的合理措施后,不僅 5 號高爐冷卻壁損壞勢頭得到了有效遏制,而且各項經濟指標明顯提高,詳見表 3。

4 結語

(1)在爐役后期 , 通過采取一系列改進措施實現了 5 號高爐的安全、高產。

(2)生產中采用合理的送風制度和裝料制度,控制穩定的熱制度和造渣制度,匹配好爐前操作制度,有利于爐況穩定順行和高爐長壽。

(3)爐役后期,控制合理的冷卻參數,在關鍵部位加裝冷卻器,灌漿造襯,可使爐皮溫度大幅降低,保證生產安全。

(4)原燃料對高爐冶煉影響極大,操作者應當加強入爐原燃料的關注和監管。

5參考文獻

[1] 郝素菊,蔣武鋒,趙麗樹,等 . 高爐煉鐵 500 問[M]. 北京 : 化學工業出版社,2008 :177.

[2] 周傳典 . 高爐煉鐵生產技術手冊[M]. 北京 : 冶金工業出版社,2008 :351.

[3] 張殿有 . 高爐冶煉操作技術 ( 第 2 版 )[M]. 北京 : 冶金工業出版社,2010 :218.