喬良穎1,崔容1,唐正凱1,史汝川1,莊森2

(1上海交通大學電子信息與電氣工程學院,上海200240,2寶鋼湛江鋼鐵煉鋼廠公輔單元,湛江524076)

摘 要:在智能制造的浪潮下,煉鋼智能化不斷推進,高溫熔融金屬容器設備的識別跟蹤,是實現其智能調度優化的核心基礎感知技術。高溫熔融金屬表面工作溫度高、鋼渣散落,克服惡劣工況環境是技術難點。本文研究設計了基于電磁微聲(Electro-Magnetic Micro-Acoustics, EMMA)技術的壓電微聲芯片,最高工作溫度達到450℃;基于復合耐高溫材料封裝的微聲標識器,可耐受1200℃的鋼水噴濺;可遠距離穩定發射和采集信號的抗干擾雷達。通過寶鋼湛江鋼鐵的實際應用案例,驗證了EMMA技術具有長期免維護的顯著優勢。技術解決了高溫熔融金屬識別跟蹤的難題,助力煉鋼智能化。由于微聲標識器耐高溫、耐潮濕且抗電磁噪聲干擾,在冰雪與泥土覆蓋下可正常工作的特性,在火車精準爐下對位、火車定位等領域均有好的應用場景。

關鍵詞: 智能制造;高溫熔融金屬識別跟蹤;電磁微聲技術;耐高溫標識器

1 前言

智能制造為工業界賦能,鋼鐵行業的轉型升級[1]也在穩步進行。機器人、人工智能、5G等新興技術應用到鋼鐵行業,在熱軋、冷軋等后端流程工序取得了成功的應用和顯著的生產效益[2]。然而,高爐、轉爐、精煉等煉鐵、煉鋼的核心單元,仍被視為“黑箱”,設備內部的化學反應過程、物理信息無法實時直接采集[3]。鋼包、中間包等高溫熔融設備作為煉鋼-連鑄“界面技術”的核心裝備[4],承載著鋼水串聯在轉爐、精煉、連鑄等多個工序,運行在烘烤位、出鋼位、精煉位、大包位、檢修位等多個路徑。鋼包貫穿著整個煉鋼生產工藝流程,其設備智能化的最低水平決定了整個流程制造智能化的最高水平。現階段對鋼包智能化的研究主要集中在智能烘烤、調度優化、智能控制等冶金流程工藝、工序優化[5-7],而鋼包的識別跟蹤技術是鋼包智能化的核心基礎感知技術,是上述“界面技術”實現的硬件基礎。

鋼包表面溫度較高,局部高溫區域達到350℃,如圖1所示,如何準確可靠的實時掌握鋼包的位置、狀態,一直是行業的難題。傳統鋼包識別跟蹤的方法是依靠肉眼觀察記錄鋼包表面噴涂的號碼,手動記錄鋼包周轉信息,這導致鋼包信息匹配易出錯、周轉時間長、鋼水溫降大等問題。為了實現鋼包的自動識別追蹤,行業內試驗過多種方案:一種為工業相機的圖像識別方案[8],通過圖像處理算法提取鋼包表面噴涂的包號,該方案具有硬件成本低、監控識別一體的優勢。然而在惡劣的煉鋼環境中,強光、金屬反射、粉塵、振動等因素干擾相機成像質量,包號遭受鋼渣覆蓋遮擋,需要定期維護鋼包號碼的清楚、相機鏡頭的清潔,系統實現高識別率、純無人化還有較大的技術挑戰。另外一種方案為基于半導體的RFID技術方案[9],通過隔熱材料保護RFID芯片,設計散熱結構,減緩溫度傳遞到芯片,提高芯片高溫下的壽命。常規的RFID芯片工作溫度上限為125℃,若芯片長期超過200℃會發生電子逃逸等現象,導致芯片不可逆的損壞。因此基于半導體RFID的技術可短期解決鋼包包號識別,具有成本低的優點,但是標簽高溫下的損壞率較高,后續更換損壞標簽的維護成本較高。

隨著智慧煉鋼的不斷推進,鋼包精準識別跟蹤是智慧煉鋼的必備信息感知技術之一,如出現鋼包定位跟蹤信息的丟失或誤判,將會出現煉鋼工序等鋼包、生產物流信息不暢、甚至導致澆錯鋼水等嚴重后果。因此,鋼包定位跟蹤技術的識別率須達到100%,且要求長期穩定并免維護。

圖1 (a)煉鋼廠內鋼包,(b)紅外成像的鋼包表面溫度

鑒于以上工業環境和技術條件,本文提出電磁微聲(Electro-Magnetic Micro-Acoustics, EMMA)技術方案,雷達發射電磁波,經微聲芯片轉換為聲波,再轉為電磁波回傳信息。該技術的核心微聲芯片,是一種制備在壓電單晶上的微機電系統,從本質上具有耐高溫工作的特點,采用硅酸鎵鑭等特種單晶制備,最高工作溫度可達1200℃。EMMA技術適用于高溫熔融金屬表面高溫的工作環境,是高溫熔融金屬識別率實現100%的最有可能的路線之一。目前,EMMA技術已經被國際公認為最適合惡劣工業環境中高溫設備的識別感知技術之一,該技術應用于鋼鐵包識別已經被西門子、CTR等公司報道應用[10, 11]。

2 電磁微聲技術

2.1 工作原理

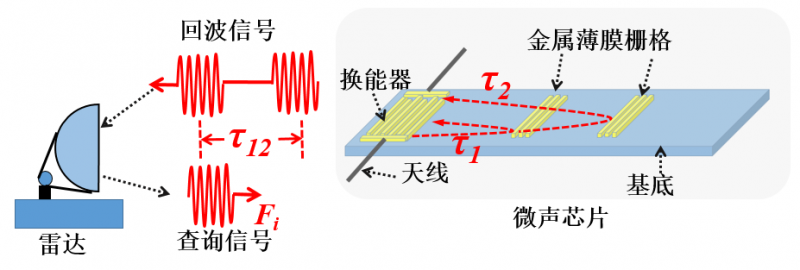

電磁微聲(EMMA)技術的工作原理如圖2所示,雷達發射一段查詢脈沖電磁波信號,微聲芯片收到電磁脈沖之后,可將微弱的電磁脈沖信號轉化為聲表面波,并在基片上傳播。此時微聲芯片即已經工作,其反射攜帶編碼信息的回波,經雷達天線接收并解碼,得到微聲芯片的 ID 信息或者傳感信息。

圖2 電磁微聲技術的工作原理

系統主要由微聲標識器、雷達以及天線組成。其中,微聲標識器內的芯片是基于壓電材料制作而成,具有耐高溫、純無源、信號穿透能力強、抗干擾能力強、具備溫度傳感功能等優點,非常適用于特殊惡劣環境下的識別。微聲芯片主要由天線、叉指換能器、反射柵、壓電基片構成,其中天線與叉指換能器直接相連,反射柵按照一定的編碼規律放置在壓電基片上,壓電基片一般由壓電材料制備而成,如鈮酸鋰、石英、硅酸鎵鑭等。天線主要用于發射和接收高頻電磁波信號;叉指換能器是一種換能元件,由于逆壓電效應可激發出聲表面波,主要用于實現電信號與聲表面波信號的能量轉化;反射柵用于反射和透射聲表面波。

針對高溫熔融金屬識別的應用,電磁微聲技術的特點為:1、使用壽命長,長期免維護。與IC標簽不同,微聲標識器所采用的是壓電材料,不包含任何電子元器件,因此使用壽命可以遠超過IC標簽,非常適合設備常年免維護的應用需求。2、最大工作溫度高。微聲標識器所使用的基片材料和電極,可在350℃下的高溫正常工作,配合耐高溫天線使用,可以長期工作于高溫設備表面 150℃-350℃高溫環境,特種定制的微聲芯片工作溫度可達到400℃、600℃以及1000℃。3、識別準確率高。識別空間內,雷達僅識別1個微聲標識器,在常規RFID標簽易串擾的環境下,EMMA系統僅識別信號最強的微聲標識器,具有極好的單標簽識別能力,極低的相鄰標簽的串擾影響概率。

2.2 耐高溫微聲芯片

2.2.1 微聲芯片

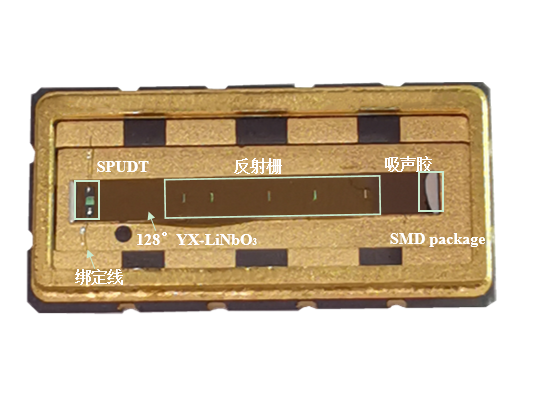

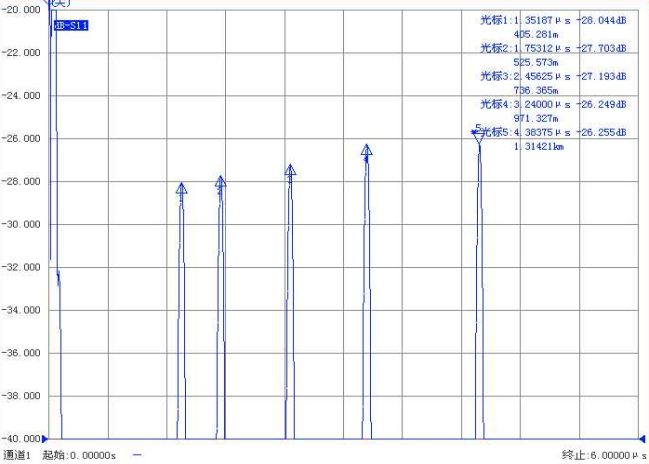

本系統采用上海交通大學自主研究制備的微聲標識芯片,芯片采用多脈沖位置全反射柵編碼于2組槽位(Multi-pulse Position with All Reflectors in Two Groups MPP-ART)的編碼方案[12]。通過微納加工工藝制備的微聲芯片如圖2所示,晶片基底為128°YX-LiNbO3,反射柵的金屬薄膜材料為鋁。通過矢量網絡分析儀測量的時域響應如圖5-3所示,5個脈沖分別對應編碼反射柵,峰值為-26.58 dB,-26.23 dB,-25.78 dB,-25.59 dB,-25.42 dB,該測試結果說明器件插入損耗低,反射峰信號幅度一致性好。

圖3 (a)微聲標識芯片,(b)矢量網絡分析儀測試結果

2.2.2 高溫性能測試

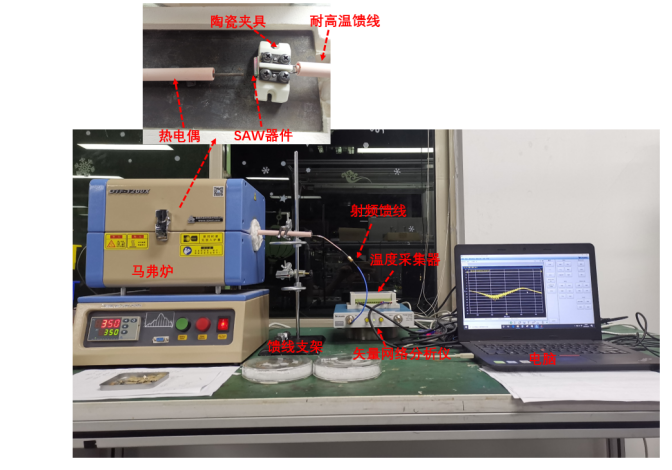

為了測試微聲芯片的工作最高溫度,設計開發了一套自動化的高溫實驗平臺,如圖4所示,主要功能:1、提供程控高溫烘烤的環境,2、實時測量芯片在升溫和老化過程中的溫度、器件信號幅度和時延等變化,并自動記錄數據。

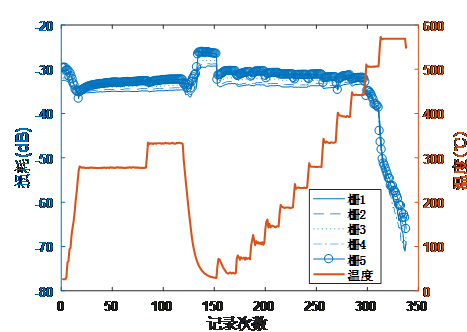

圖4 (a)高溫實驗自動數據采集平臺,(b)退火和升溫階段,微聲芯片每個反射峰的損耗變化

開展極限耐溫試驗,驗證微聲芯片的最高工作溫度以及微聲芯片在不同溫度段的響應,馬弗爐的溫度設置從常溫升溫,執行退火過程,然后降溫到常溫,再進入升溫階段,從50℃到600℃,溫度步進間隔為50℃,每個溫度段停留1小時,確保馬弗爐內微聲芯片所處位置的溫度場穩定,數據每隔5分鐘記錄一次。

芯片樣品經過退火和升溫階段后,反射柵的損耗變化過程如圖 4(b)所示。退火階段,微聲芯片的損耗有所降低,回波幅度在退火高溫階段有所增強,這主要是由于反射柵的Al電極高溫氧化成Al2O3,導致電極更重的質量加載,增大了反射柵的反射率。升溫階段,回波的整體損耗呈現逐漸增大的趨勢,442℃以下,損耗增大并不顯著。直到506℃溫度段,損耗明顯增大,506℃下持續1小時,微聲芯片的插入損耗增大約4dB。569℃下,損耗急劇升高,1小時內器件損壞。但是損耗大幅增加,569℃時,完全沒有微聲芯片的反射回波,時域和頻域均無響應。根據頻域的測量結果,可判斷是微聲芯片的IDT斷路。上述測量結果說明制備的微聲標識芯片樣品在450℃溫度段,可較長時間工作,超過500℃,器件僅能短時間工作。

2.3 標識器封裝及雷達設計

高溫熔融金屬所處的環境惡劣,對微聲標識器天線和外殼封裝的工程設計要求極高。本文采用耐高溫、高增益天線,標識器封裝外殼選用航空雷達透波復合材料及涂層,可短時間耐受1200℃的鋼水。微聲標識器如圖5所示。主要特點為1、天線及封裝材料長期耐受溫度達到350℃,2、天線帶寬及增益等參數的低溫度漂移,確保高溫下仍具有遠的識別距離,3、封裝具備耐受鋼水的能力,高溫熔融金屬在倒渣、精煉等工藝過程中散落的鋼水覆蓋在標識器表面后無殘留,不影響標識器工作。上述設計思路目標是確保微聲標識器可在高溫熔融金屬表面長期免維護使用。

圖5 (a)可耐受鋼水傾濺的微聲標識器,(b) 920MHz脈沖雷達

為了實現雷達在鋼鐵廠內惡劣環境中識別距離遠的性能,設計了自適應脈沖式雷達,如圖5所示,工作頻率為920MHz,與RFID技術的工作頻段一致。基于經典的軟件無線電架構,實現了相參的線性調頻和脈沖壓縮的查詢功能,可實現在工業環境中的噪聲、干擾、高溫頻偏后,遠距離識別微聲標識器。

3 實施案例及應用效果

(1)寶鋼湛江鋼鐵鋼包一體化管理項目

EMMA技術應用于寶鋼湛江鋼鐵鋼包識別跟蹤項目,助力實現“5G遠程一鍵煉鋼”,該鋼廠鋼包表面長期溫度為280℃,短時間特殊工藝時溫度超過400℃。鋼包在烘烤位和傾翻臺等高溫工位,表面溫度長期處于250℃。項目采用電磁微聲技術,實時、可靠地識別鋼包,跟蹤其位置,實現鋼包全生命周期高效管理。項目安裝多個微聲標識器和多臺雷達,如圖6所示。EMMA設備長期穩定工作,鋼水濺落沉積在標識器周圍,標識器仍保持良好的工作狀態,驗證了該微聲標識器在惡劣高溫熔融金屬環境下的穩定性、可靠性。基于EMMA技術實現的煉鋼物流跟蹤系統,具有識別率高,標識器長期免維護的優點,實現鋼水實績管理、優化配置調度、安全監控,有效降低了高溫熔融金屬在運輸過程中的熱損失,長期效益顯著。

圖6 高溫熔融金屬EMMA標識器和雷達現場安裝圖

(2)江蘇永鋼集團鐵包識別項目

2019年10月,EMMA技術應用于永鋼集團的鐵包識別跟蹤項目,實現永鋼“生產調度管理系統”。該鋼廠鐵包主要是汽車運輸,鐵包運行軌跡多變,除了對標簽有高溫的要求之外,還需識別設備無串擾、識別響應速度快。系統安裝了鐵包110個微聲標識器,雷達8臺,于2019年12月安裝調試完成,經系統校核,鐵包整體在線率達到100%,成功投入生產單位使用。目前已經開展二期,推廣應用于集團內全部煉鋼煉鐵廠。

圖7 鐵包EMMA標識器安裝位置

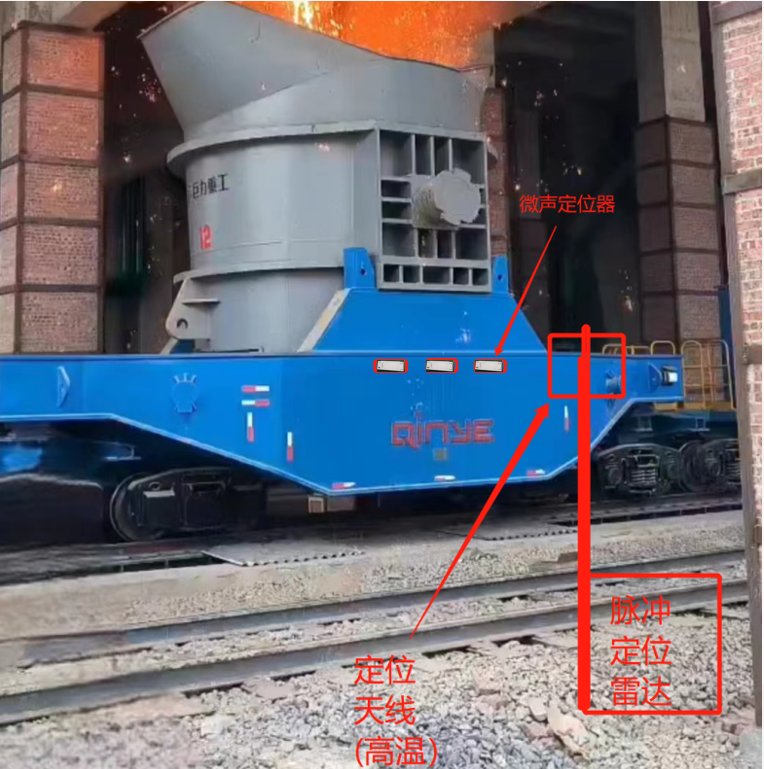

(3)火車爐下精準對位

EMMA技術可滿足運載鐵包的火車的精準爐下對位需求,在車架上安裝微聲定位器,高爐出鐵口下安裝雷達,如圖8所示。基于RSSI(Received Signal Strength Indication,接收信號強度)進行距離估計,用于輔助定位,提升定位精度。信號衰落模型選用對數距離模型,如(1)式所示。式中:d為移動節點和信標節點的間距;d0 為參考距離;n為信號衰減因子,表示損耗隨距離增長的速率;Xσ 是方差為σ的正態隨機分布。

(1)

(1)

EMMA火車高爐爐下對位的優勢包括可抵抗鐵水噴濺,解決了格雷母線和激光等技術高爐爐下可靠定位的問題,可實現鐵包識別、爐下對位共用雷達,定位精度為5~20cm。

圖8 爐下對位安裝位置

4 結論

本文提出了采用電磁微聲技術實現高溫熔融金屬識別跟蹤的功能,采用微聲芯片作為核心的感知層器件,微聲芯片的工作溫度達到了450℃,定位標識器封裝可耐受1200℃的鋼渣濺落。典型應用案例寶鋼湛江鋼鐵和江蘇永鋼的實際長期使用,驗證了電磁微聲技術為熔融金屬設備的控制與調度優化,提供了可靠的感知技術。本研究將繼續優化,實現全壽命周期100%識別率的電磁微聲技術,并繼續研究在爐下對位的應用。未來,團隊將繼續擴展電磁微聲技術在鋼鐵領域的應用,研究設計適用多工序場景惡劣工況下的高溫傳感器。

參考文獻

[1] 袁晴棠, 殷瑞鈺, 曹湘洪, 劉佩成, “面向2035的流程制造業智能化目標、特征和路徑戰略研究 ” 中國工程科學, vol. 22, no. 03, pp. 148-156, 2020.

[2] 張健民, 單旭沂, “熱軋產線智能制造技術應用研究——寶鋼1580熱軋示范產線 %J 中國機械工程,” vol. 31, no. 02, pp. 246-251, 2020.

[3] W. Q. Sun, Q. Wang, Y. Zhou, and J. Z. Wu, “Material and Energy Flows of the Iron and Steel Industry: Status Quo, Challenges and Perspectives,” Applied Energy, vol. 268, Jun 15, 2020.

[4] 楊建平, 張江山, 劉青, “煉鋼–連鑄區段3種典型工序界面技術研究進展,” 工程科學學報, vol. 42, no. 12, pp. 1542-1556, 2020.

[5] 周繼程, 丁毅, 劉國平, 鄧勇, 上官方欽,酈秀萍, “基于排隊論的煉鋼-連鑄區段在線鋼包數量優化 %J 鋼鐵,” vol. 56, no. 08, pp. 93-100, 2021.

[6] 蔡峻, “遷鋼二煉鋼鋼包一體化管控系統的研究與應用,” 博士, 北京科技大學, 2015.

[7] 鄧帥, “首鋼京唐“全三脫”煉鋼過程鐵素物質流調控的應用基礎研究,” 博士, 北京科技大學, 2020.

[8] 郁浩, 張榮福, 程金光, 郭世平, “基于圖像處理的鋼包標牌識別方法,” 電子科技, vol. 29, no. 01, pp. 94-97+101, 2016.

[9] 戴明新, 申屠小進, 高啟勝, “基于RFID技術的罐號跟蹤系統解決方案,” 衡器, vol. 48, no. 04, pp. 28-32, 2019.

[10] A. Binder, G. Bruckner, and J. Bardong, “Passive SAW Based RFID Systems Finding Their Way to Harsh Environment Applications,” Proceedings of the SENSORCOMM, pp. 57-62, 2013.

[11] R. Fachberger, and A. Erlacher, “Applications of Wireless SAW Sensing in the Steel Industry,” Procedia Engineering, vol. 5, pp. 224-227, 2010.

[12] R. Shi, C. Zhang, P. Qin, T. Hao, T. Han, B. Chen et al., “SAW Tags with Enhanced Penetration Depth for Buried Assets Identification,” IEEE Transactions on Industrial Electronics, pp. 1-1, 2020.