強農廠,李向偉

(寶鋼股份武漢鋼鐵有限公司煉鐵廠,湖北 武漢 430083)

摘 要:對武鋼 7 號高爐年休后的開爐過程進行了總結。簡要介紹了開爐前的設備及生產準備工作,重點闡述了開爐料的計算,開爐風口布局及恢復過程中的控制情況。

關鍵詞:開爐;裝料;風口布局

武鋼 7 號高爐 2006 年 6 月建成投產,有效爐容3200m3 ,32 個風口,4 個鐵口,采用了 PW 爐頂技術、旋風除塵器、INBA 渣處理、TRT 余壓發電等一系列煉鐵新技術和新工藝。投產 11 年來,因冷卻壁質量問題,爐身7、8、9 段冷卻壁集中損壞,威脅安全生產,2019 年 10 月10 日降料面停爐更換。由于降料面過程順利,合理的施工組織,7 號高爐僅停爐 18.5 天,于 10 月 29 日順利開爐。本次開爐裝料至 7m 料線即送風,實現了安全、快速開爐。

1 開爐前的準備工作

1.1 調試設備

配合機械電器人員,對高爐的上料系統、布料系統、爐前設備等進行調試,電子稱校核,確保各項設備運行正常。熱風爐提前 2 天燒爐,保證送風前拱頂溫度大于1100℃,確保送風后能提供足夠的風溫。

1.2 生產準備

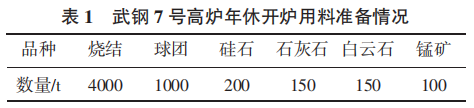

送風前調小開口機角度,確保開爐初期渣鐵及時排放。爐前主溝邊圍好黃沙,渣鐵溝墊黃沙、焦粉;準備好燒氧的氧氣管;砂口前方墊好黃沙、焦粉,固定好擋板;干渣坑清理干凈。 根據配料計算,要求原料車間準備好開爐料(見表1)。

1.3 計算各層裝料高度及布料角度

為保證爐料形成合理的徑向分布,確保料層的透氣性,本次裝料前對各裝料對應高度的布料角度進行了計算。

充分考慮料線的變化對布料徑向位置的影響,隨著料線的逐步升高,將礦石的布料角位逐步向邊緣推移。通過計算料流軌跡確定布料角度,使焦炭布在邊緣落點接近爐墻。同時從爐腰開始一直到爐身中部,在裝礦石的前一批焦碳都在中心和邊緣布入較多量的焦碳,使之形成一定的邊緣平臺和中心堆尖,從而避免礦石布到中心和邊緣。

1.4 裝開爐料

本次開爐采取半裝料趕料線法,即裝入空焦后,另外裝入 4 批 O/C2.2 料,并補加空焦 30 t 后送風。送風前根據計算設定好布料角度,分別寫好矩陣,槽下配料及爐頂布料全自動運行。本次開爐開始裝料時間為 3 月 26 日 12:20,15:16 料線 16.86m 達爐身下部。

1.5 新冷卻壁造襯

冷卻壁與爐殼間的空隙,需要進行造襯填充,以免串煤氣,損壞冷卻壁。造襯孔開在新冷卻壁上方 0.3m處,內部舊料掏空,共開兩個孔。因空料線時,壓入的 5t造襯料部分流出。隨決定裝入空焦及部分爐料,待料線升至新換冷卻壁上方 1.5m 后,組織對冷卻壁進行二次帶壓造襯。此次灌入造襯料約 2t。

1.6 開爐風口布局

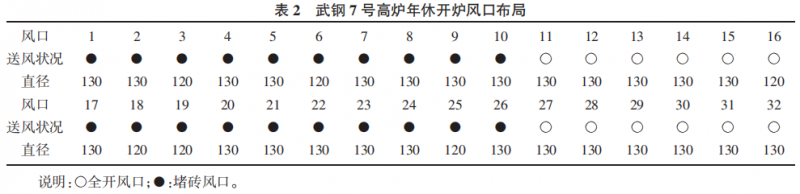

七 高 爐 全 開 風 口 進 風 面 積 為 0.4169m2 :28 個 Φ130mm 風口,4 個 Φ120mm 風口。 送風前,透開全部風口,要求風口扣干凈,風口前的焦炭和渣鐵混合物全部清干凈,個個風口前面見紅焦,確保送風效果。

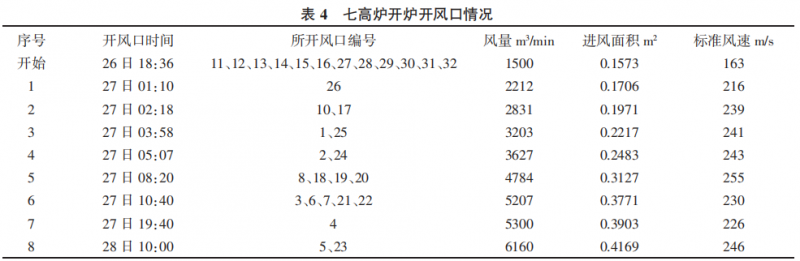

對稱全開兩個出鐵口上方的各 6 個風口,其他風口內前堵磚外填風口泥,開爐進風面積為 0.1573m2 ,進風率為 37.73%(見表 2)。

2 開爐恢復過程

2.1 爐況恢復

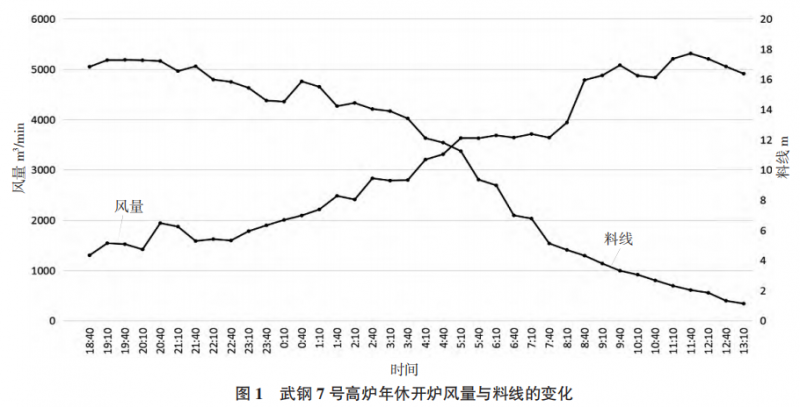

3 月 26 日 18 點 36 分,高爐送風,料線 16.83m。考慮料線深度、設備狀況等,起步風壓 0.080~0.100MPa 控制,風量 1550m3 /min,頂溫按 100℃+ 控制,以便充分加熱爐料。為盡量使用高風溫,全關冷風大閘送風。探尺每 30min 探測一次料面,19:12 探尺動,料線 17.25m(見圖 1),19:22 頂溫上升至 120℃+,開始上料。根據探測的料線,嚴格按上料計劃上料。根據頂溫控制上料節奏,逐步趕上料線。

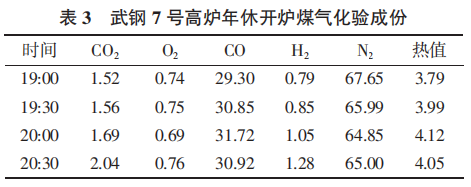

送風后 20min 開始取煤氣樣化驗,每 30min 取樣分析一次。連續兩次 φ(H2 )<3%,φ(O2 )<0.8%,高爐可以送煤氣。20:00 在連續兩次煤氣成分合格后(見表 3),高爐送煤氣,20:10 改高壓。

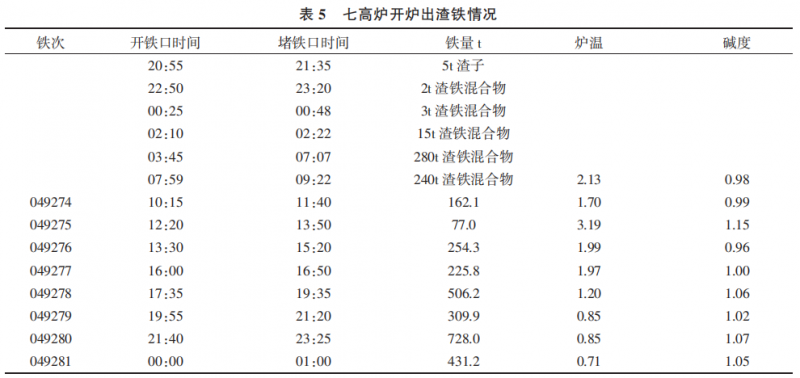

保持壓差 0.100MPa,逐步加風提壓。根據理論計算,20:55 決定出第一次鐵,燒開 1# 鐵口,出渣約 5t, 21:35 堵口。 綜合趕料線及爐況情況,逐步打開風口[1] 。27 日夜班在渣鐵流順暢后,選擇鐵口上方臨近送風風口,第一 次先開 1 個風口,加風量 200m3 /min,下料順暢。后每小時開 2 個風口,夜班共打開 9 個風口(見表 4),風量加至 3685m3 /min,風壓 0.277MPa,頂壓 0.171MPa,風溫950℃,料線 8.97m。料線到達爐身上部后,采取探尺跟隨料面探測的方式上料。同時分段逐步加重焦炭負荷,二元堿度按 1.10~1.5 控制。

夜班恢復情況較好,白班決定加快恢復進程。8:20 組織開 3 個風口,送風風口數 23 個,風量加至 4784m3 /min,壓差提至 0.145MPa,風溫 930℃,料線 5.39m。為降低理論燃燒溫度,增加鼓風動能,擴大燃燒帶,高爐決定噴吹煤粉。料線到達 6.0m 以內,根據正常生產設定的傾動角度,按照矩陣 自動布料。

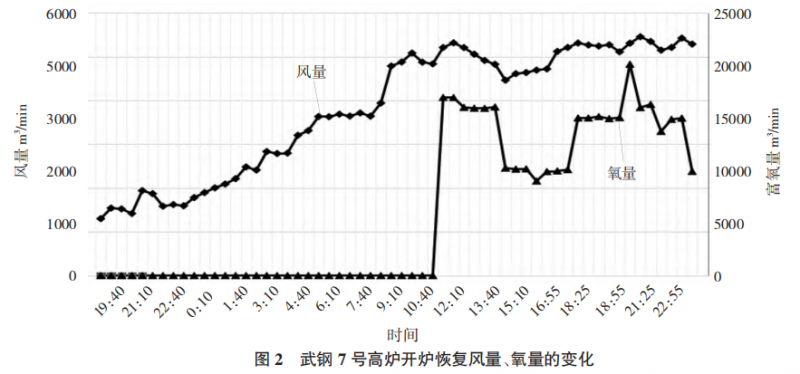

隨著物理熱的提升,渣鐵流動性較好,決定清除砂口擋板,清理干凈大梁附近雜物,做好過砂口準備。10:15 鉆開 1# 鐵口,過砂口。但因前期鐵口均為燒開,鐵口淺,卡焦嚴重,爐溫居高不下。10:22 為快速降低爐溫,進一步加快恢復進程,組織開 6 個風口,送風風口數 29 個,風量加至 5 207m3 /min,10:40 高爐開始用氧(見圖 2)。

11:40 1# 鐵口堵口,出鐵量 162.1t,爐溫 1.70%,堿度 0.99;因鐵口還未漲起來,卡焦嚴重,爐憋,風量萎縮至 4 435m3 /min,爐溫上升至 3.19%。為迅速降低爐溫,12:50 停煤,撤風溫 200℃,開加濕蒸汽,用量 10~15g/m3 。由于渣鐵排放不暢,爐溫偏高, 在此期間相繼燒壞兩個風口。

16:00 隨著爐前鐵口狀況好轉,渣鐵排放順利,17:25 風量恢復至 5309m3 /min,頂壓全,壓差 0.145MPa, 風溫 1069℃;爐況基本恢復正常。

2.2 渣鐵排放情況

本次年休開爐,前 6 次鐵因排放溶劑及物理熱低等原因,均未過砂口(見表 5),全部排入干渣坑。

27 日白 班,因鐵口深度偏淺,爐溫過高,渣鐵流動性差,鐵口卡焦嚴重,基本透開即卡,爐憋嚴重。而這也導致爐溫居高不下,13:30,14:37 相繼燒壞兩個風口。這也是本次年休恢復過程中唯一的一次風量萎縮過程。

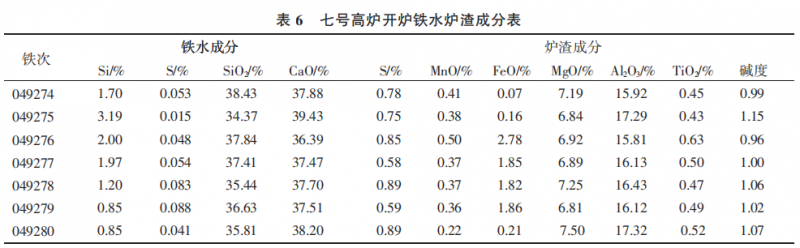

2.3 開爐鐵水爐渣成分

五天年休時間內,因措施得力,爐缸保溫狀況較好。同時開爐料負荷輕,開爐后爐缸熱量充足,恢復過程中因爐前渣鐵排放影響,爐溫偏高,最高達 3.0%(見 表 6)。

3 經驗總結

本次 7 號高爐開爐比較順利,開爐過程沒有反復,風壓穩定,下料順暢,僅用時 23h,爐況達正常水平,可以說是一次非常快速、成功的開爐。

(1)半裝料開爐法節省了大量的裝料時間。本次裝料料線從 22.51m 裝至 16.84m,僅用時 3h,較以往開爐裝料時間,節約 60%+。同時帶風趕料線可吹松料柱,迅速加熱爐料,有利于軟容帶的形成[2]。

(2)料線趕至新換冷卻壁上方 1.5m,帶壓造襯,可提高冷卻壁的造襯效果,有利于后期的高爐長壽。根據開爐后連續幾天的測溫情況看,效果較好。

(3)快速送煤氣。此次開爐過程中,煤氣成分合格,爐況穩定后,84min 即送煤氣,為快速恢復創造條件,同時減少外排的煤氣量,回收能源,也減少了對環境的污染。

(4)爐前爐內需要配合好,爐內恢復要考慮爐前的渣鐵排放情況,同時爐前的鐵口打泥量也要跟上爐內的恢復進度;本次開爐后期恢復時因鐵口深度不足,散噴,爐溫高后,鐵口卡焦嚴重,導致爐憋燒壞風口。

參考文獻

[1]李紅,胡正剛,于剛,等.武鋼 2 號高爐封爐開爐生產操作實踐[J].武鋼技術,2016,54(5):16-20.

[2]王筱留.高爐生產知識問答[M].北京:冶金工業出版社, 2013.