趙明哲,楊五存

(天津鐵廠有限公司 河北 涉縣)

摘要:本文根據(jù)天津鐵廠有限公司煉鋼廠鋼包精煉爐生產(chǎn)實(shí)踐,分析鋼包精煉過程電極折斷原因,并提出相關(guān)的技術(shù)要點(diǎn),為實(shí)現(xiàn)安全生產(chǎn)及節(jié)能降耗提供參考。

關(guān)鍵詞:鋼鐵冶金;LF鋼包精煉;石墨電極;節(jié)能降耗

1 引言

鋼包精煉爐生產(chǎn)中,通過石墨電極對鋼水加熱實(shí)現(xiàn)熱補(bǔ)償。石墨電極的消耗占總生產(chǎn)成本的15%—20%,由于電極價格市場出現(xiàn)波動,當(dāng)其價格上漲時,這一消耗占比進(jìn)一步增加。石墨電極的消耗包括正常條件下的燒損和剝落,以及非正常的電極折斷。一旦電極發(fā)生折斷將導(dǎo)致一根甚至幾根電極直接報廢,損失巨大。同時發(fā)生電極折斷時,處理難度很大,導(dǎo)致工作人員勞動強(qiáng)度增大,甚至生產(chǎn)中斷,更有甚者,因處理不當(dāng)引發(fā)人員傷亡事故。由此可見,電極折斷危害極大,必須設(shè)法減少和避免此類事故。

2 電極折斷的原因

鋼包精煉爐生產(chǎn)中石墨電極的折斷主要是在各種機(jī)械力作用下,電極接頭等薄弱處發(fā)生斷裂。

2.1電極薄弱處的形成原因

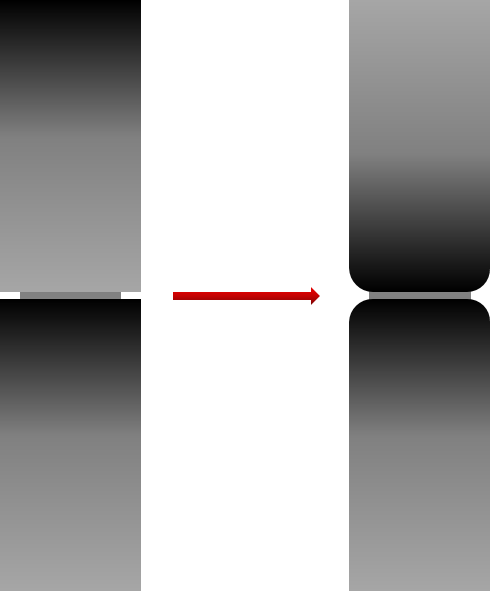

電極折斷的根本原因在于電極存在薄弱處。每相電極均是由2至3段通過螺紋連接而成,接合處由于存在材料的非連續(xù)性,其抗折強(qiáng)度小于其它部位,從而形成薄弱處。由于運(yùn)輸、安裝、使用等環(huán)節(jié)發(fā)生碰撞導(dǎo)致?lián)p傷,常使電極在安裝前即出現(xiàn)可見或不可見的裂紋等缺陷,進(jìn)一步降低了電極接頭強(qiáng)度,增大了生產(chǎn)中折斷的可能性。如圖1所示,電極安裝不當(dāng),接口處有雜物、接頭未對正或未擰緊導(dǎo)致連接處存在縫隙,導(dǎo)致相連的電極間存在很大的接觸電阻,冶煉時由于巨大電流的作用,電極接頭及相連的兩根電極接觸處產(chǎn)生高溫進(jìn)而發(fā)生燒蝕;或者冶煉中產(chǎn)生的火焰進(jìn)入縫隙處,使縫隙周邊部分被進(jìn)一步蝕損,使本來就薄弱的接合處強(qiáng)度進(jìn)一步降低。

圖1冶煉中存在縫隙的電極接口燒蝕

2.2作用于電極的機(jī)械力分析

2.2.1冶煉中產(chǎn)生的電動力

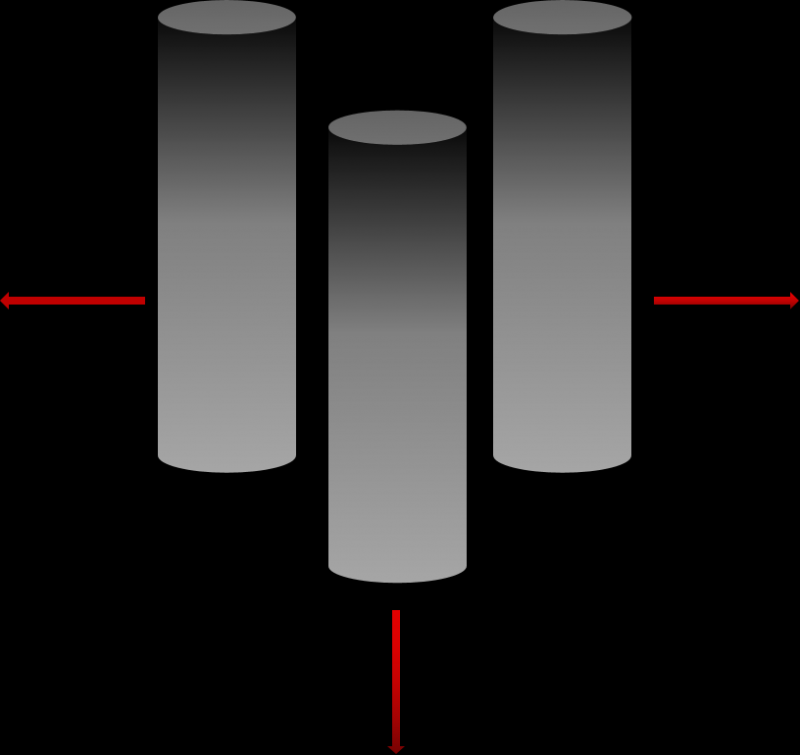

鋼包精煉爐冶煉中電極系統(tǒng)存在數(shù)萬安培的巨大電流。如圖2所示,由于電磁感應(yīng)作用,在電極、導(dǎo)電橫臂間產(chǎn)生強(qiáng)大的電動力。該力方向背向極心圓指向爐墻,外側(cè)電極(A相和C相)的具有向外運(yùn)動的趨勢;中相(B相)電極具有向下運(yùn)動的趨勢[1],電極的這種運(yùn)動加之鋼液面上爐料分布不均勻,甚至由于渣面結(jié)殼,電極直接插入鋼水中,使電極上電壓、電流大幅波動,進(jìn)而又使電動力不斷發(fā)生變化,這種循環(huán)作用最終使整個電極系統(tǒng)產(chǎn)生劇烈的震動,如果電極橫臂發(fā)生的機(jī)械振動頻率與電磁力振動頻率接近或同步,就會使電極發(fā)生共振作用,使整個系統(tǒng)振動大幅度加劇,使電極接頭反復(fù)產(chǎn)生微量的彎曲,導(dǎo)致電極發(fā)生疲勞折斷。

電極系統(tǒng)產(chǎn)的電動力震動往往又因與電極自動調(diào)整運(yùn)動相疊加而進(jìn)一步加劇。電極調(diào)節(jié)系統(tǒng)通過計算機(jī)對電極系統(tǒng)上電壓、電流的分析使電弧加熱電流始終保持在設(shè)定電流點(diǎn)的附近,以達(dá)到控制加熱速度的目[2]。劇烈波動的電壓、電流使得電極不斷上下運(yùn)動調(diào)整,最終導(dǎo)致整個系統(tǒng)的強(qiáng)烈震動。

圖2冶煉中電極所受電動力

2.2.2 冶煉中渣層的影響

鋼液面上渣層分布對前文所述電動力產(chǎn)生至關(guān)重要的影響,渣層熔化充分,黏度適中,且具有一定發(fā)泡效果時,埋弧效果好,電流、電壓均較為穩(wěn)定,電極幾乎不進(jìn)行升降調(diào)節(jié),整個系統(tǒng)運(yùn)行十分穩(wěn)定。當(dāng)頂渣黏度過大時,在底吹氬氣的攪拌的作用下,渣面隨之波動,由于頂渣黏度過大,流動變形較為困難,不能及時復(fù)位,電極頭部易離開渣層,或與鋼液接觸,起不到充分的埋弧作用。當(dāng)頂渣黏度過低時,渣面波動過于活躍,也不能充分埋弧。同時黏度過低的頂渣一般也更難以具有足夠的發(fā)泡性,渣層厚度較薄,埋弧效果不足。

通常,在轉(zhuǎn)爐出鋼后,在鋼液面上加入白灰、螢石等渣料,這些爐料經(jīng)底吹高壓氬氣翻騰作用后往往仍然不能均勻的分布在鋼液面上,有時甚至在鋼液面上成堆分布;由于成本限制,一般作為精煉爐渣料均為組分較為簡單的物質(zhì),而很少采用價格較高的鋁酸鈣合成渣,如石灰塊主要成分為CaO,其熔點(diǎn)較高,在鋼水溫度(1500-1600℃)下不能熔化,因此在沒有熱渣頂兌的爐次,鋼液面上還常常形成一層堅(jiān)硬的渣殼,這層渣殼導(dǎo)電率與鋼水存在很大差異,同時阻礙了電極的正常自動調(diào)整運(yùn)動,在電極插入渣殼而又無法完全破開渣殼的階段,電極系統(tǒng)產(chǎn)生的劇烈震動可直接將頭部被渣殼固定住了的電極折斷。

2.2.3 其它機(jī)械外力

生產(chǎn)中由于各種原因,石墨電極往往因遭受各種外力的沖擊碰撞而折斷。因精煉所用鋼包包沿一側(cè)沾有渣、鋼等雜物,爐蓋降下后向一側(cè)傾斜,這時降下電極冶煉,電極就會被傾斜的爐蓋別斷,這種情況比較常見,而且往往造成三相電極同時折斷,必須特別注意。電極、導(dǎo)電橫臂、爐蓋系統(tǒng)存在變形、卡頓或松動,可能在降電極時將電極碰斷。滑電極過程中,吊起的電極沒有準(zhǔn)確對中,當(dāng)夾持器夾緊時也可能將電極折斷。滑電極過長,轉(zhuǎn)回轉(zhuǎn)臺時電極就會被鋼包撞斷。

3電極折斷的預(yù)防措施

通過對鋼包精煉爐生產(chǎn)過程電極折斷原因分析結(jié)合生產(chǎn)實(shí)踐,就電極安裝前的保護(hù)、電極的正確安裝、冶煉中的操作方法三個方面提出以下預(yù)防措施。

3.1電極安裝前的保護(hù)

電極安裝前做好保護(hù),避免碰撞。吊運(yùn)前認(rèn)真確認(rèn)吊具可靠、連接牢固,吊運(yùn)過程保證天車穩(wěn)步慢行,未擰接前應(yīng)保留電極接頭保護(hù)套。

3.2電極的正確安裝

安裝電極前,應(yīng)認(rèn)真吹掃電極接口處,保證接口處無任何雜物。擰接時發(fā)生錯扣,應(yīng)重新安裝,不應(yīng)繼續(xù)強(qiáng)行擰緊。安裝后電極接口處不應(yīng)有縫隙。

可在電極吊具上安裝彈簧緩沖裝置,如圖3所示,保證天車配合不當(dāng)時,對電極的保護(hù)。

由于各種原因,實(shí)際生產(chǎn)中可能存在同時使用不同廠家電極情況,在電極安裝中應(yīng)盡量保證一項(xiàng)使用的各根電極為統(tǒng)一廠家,統(tǒng)一型號的產(chǎn)品,避免性能不同的電極間出現(xiàn)熱膨脹率、強(qiáng)度、密度、尺寸不統(tǒng)一,或接口配合不良等問題增加電極接口處的折斷風(fēng)險。

圖3 帶有彈簧緩沖裝置的電極吊具

3.2冶煉中的操作方法

3.2.1 針對頂渣結(jié)殼的處理措施

鋼水到站接通氬氣管后,應(yīng)打開高壓底吹將鋼液面渣殼頂破,并促使未融化的爐料盡量分布均勻,如因精煉前等待時間過長等原因?qū)е略娼Y(jié)殼,甚至少量鋼液從渣殼破口處溢出結(jié)成鋼殼。針對此問題,可補(bǔ)加一定的石灰、螢石等渣料,使鋼液面上形成比較均勻疏松的渣料層,在渣殼熔化前起到緩沖作用,防止電極受到過大的外力沖擊;如渣面已存在鋼殼,必須進(jìn)行渣料覆蓋,禁止盲目下電極操作。

3.2.2 穩(wěn)定起弧操作

開始冶煉時應(yīng)使用較小電流、電壓,平穩(wěn)起弧,待爐料初步融化,達(dá)到一定埋弧效果時先提高電流到正常水平,使用短弧加熱,利用短弧加快電極燒蝕,產(chǎn)生一定量的Co氣體,以幫助埋弧,至埋弧穩(wěn)定時方可提高電壓、降低電流使用長弧加熱,以減少電極消耗和鋼水增碳。

3.2.3 加強(qiáng)底吹氬氣及過程渣況控制

通過底吹氬氣對鋼液、頂渣進(jìn)行攪拌是鋼包精煉爐的基本功能之一。較大的氬氣量可實(shí)現(xiàn)鋼、渣的充分接觸,可利用鋼液的物理熱幫助化渣,也可使熔化的各種渣料快速混合,從而提高化渣速度。但是,過大的氬氣量導(dǎo)致與電極直接接觸的鋼、渣具有過大的動能,直接沖擊電極;并導(dǎo)致渣面劇烈波動,電弧裸露及電極升降調(diào)節(jié)的頻繁、大幅度動作,從而增加電極折斷的風(fēng)險。在實(shí)際生產(chǎn)中可通過對冶煉噪音及電極升降幅度、頻率進(jìn)行人工或自動分析進(jìn)而了解爐內(nèi)渣況。人工分析方法為,噪音大、清脆、明亮,表明埋弧效果差,可能為渣層過薄,渣流動性過強(qiáng),過底吹氬氣過大,應(yīng)盡快利用加熱間隙進(jìn)行確認(rèn),查明具體原因,并采取相應(yīng)措施。噪音總體過于沉悶,并伴有周期性的較大噪音,表明渣過黏,總體埋弧較好,但在冶煉產(chǎn)生的Co及底吹氬氣積累到一定量時,集中突破渣層,導(dǎo)致周期性、暫時性的電弧裸露。當(dāng)噪音較為沉悶,長時間保持穩(wěn)定,表明渣況、底吹均較為合理。

3.2.4 避免及減輕外力作用

冶煉時不得向爐內(nèi)投入超規(guī)格大塊物料,防止下電極時,電極與大塊物料碰撞導(dǎo)致折斷。

要特別注意鋼包包沿處粘鋼、粘渣情況,應(yīng)在每次座包后進(jìn)行專門確認(rèn),當(dāng)發(fā)現(xiàn)所用鋼包包沿沾有較多雜物時應(yīng)特別注意,降下爐蓋后如發(fā)現(xiàn)爐蓋傾斜,可將爐蓋略微提升以保證爐蓋平正,并及時通知相關(guān)人員處理該鋼包。

經(jīng)常檢查電極系統(tǒng)各種機(jī)械、電氣裝置,冶煉中注意電極、導(dǎo)電橫臂、爐蓋系統(tǒng),發(fā)現(xiàn)變形、卡頓或松動及時維修。

滑電極過程中必須精確指揮天車,保證電極準(zhǔn)確對中后方可加緊。

滑電極后必須認(rèn)真確認(rèn),發(fā)現(xiàn)電極過長必須及時處理。

4 結(jié)論

鋼包精煉爐生產(chǎn)中石墨電極的折斷主要原因是內(nèi)、外各種機(jī)械力作用。通過做好電極安裝前的保護(hù),正確安裝,優(yōu)化冶煉操作,特別是穩(wěn)定冶煉初期起弧及化渣工況,確保渣況、底吹氬氣控制滿足精煉要求,及時維護(hù)設(shè)備等措施,電極折斷事故是可以預(yù)防的。

參考文獻(xiàn)

[1] 馬亞剛,史建宏,劉征.LF爐煉鋼過程中電極折斷現(xiàn)象的分析[J].工業(yè)加熱,2012,41(4):9

[2] 肖勇.LF鋼包精煉爐電極調(diào)節(jié)器原理及應(yīng)用[J].云南冶金,2006,35(201):68