肖成波,曾仁福,江 忠

( 酒泉鋼鐵( 集團) 有限責任公司,甘肅 嘉峪關 735100)

摘 要: 對酒鋼 3#高爐爐缸冷卻壁破損處理及爐況恢復工作進行了總結,重點對爐缸冷卻壁破損事故前爐況運行情況、事故處理過程、爐況參數恢復進程等方面進行了研究分析,為高爐爐缸事故處置積累了寶貴的經驗。

關鍵詞: 高爐; 爐缸; 冷卻壁; 破損; 恢復爐況

1 引言

酒鋼 3#高爐有效容積 450 m3 ,有 16 個風口、1 個渣口、1 個鐵口,采用自立式框架結構,開路循環工業水冷卻,串罐中心卸料式無料鐘爐頂設備,斜橋料車上料,4 座頂燃式熱風爐,布袋干法除塵。自大修投產以來,完善了各項生產管理,強化了各項操作制度,生產穩定,高爐技術經濟指標較好。受高爐設計、施工及管理等諸多原因影響,高爐鐵口區域冷卻壁水溫差長期高位運行,鐵口區域 2 段 2# 冷卻壁水管破損,高爐在未加任何休風料的情況下,休風 66.3h。復風后爐缸大涼,采取一系列措施恢復爐況,恢復過程艱難。本次對事故及爐況處理過程進行總結。

2 爐況概況

2.1 事故前爐況運行情況

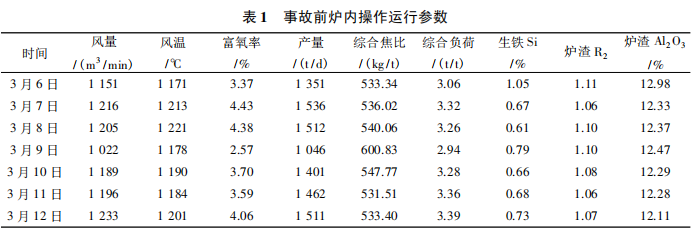

事故發生前,3#高爐爐況順行狀況一般,在事故發生的 4 d 前,高爐出現了一次懸料事故,采取堵 5個風口措施恢復爐況,但在事故發生前為全風口生產,參數恢復至正常水平( 見表 1) 。事故前一天高爐各項操作參數為: ①送風制度: 風量 1 233 m3 /min、風壓 0.247 MPa、富氧率3.39%、風溫 1 201 ℃ ; ②熱制度: 生鐵含 Si 0.73%、鐵水溫度≥1 450 ℃ ; ③造渣制度: R2 1.07、Al2O3 12.38%、MgO 9.11%; ④裝料制度: 批重18.3 t、焦炭負荷 4.46 倍、料線 1.5 m、布料矩陣C 22 3 34 3 32 2 29 3O 34 3 32 3 30 2。

2.2 事故發生時狀況

3 月 13 日夜班 2 段 1# 、2# 冷卻壁水溫差呈快速上升趨勢,于 8 ∶ 58 時高爐開始減風,9 ∶ 14 時緊急休風,歷時 16 min。由于事出突然,爐內未加任何休風料,休風時爐內大約有爐料 336 t,其中礦石約 272 t,焦炭約 64 t,爐內全焦炭負荷4.46。休風當次鐵生鐵含 Si 0.81%、鐵水溫度 1 471 ℃,休風時已經打開鐵口 50 min,理論鐵量基本出盡。

3 事故處理及休風期間的保溫

3.1 事故經過及處理

3 月 13 日夜班爐缸鐵口區域 2 段 1# 、2# 冷卻壁水溫差上升至 1. 4 ℃,高爐于 8 ∶ 58 時開始減風,9 ∶ 14時休風,至休風前 2 段 1# 、2# 冷卻壁水溫差分別上升至 1.5 、1.7 ℃。休風堵鐵口后,測 2 段 2# 冷卻壁水溫差大幅度上升至 2.4 ℃,測 2 段 1# 冷卻壁水溫差未變化,連續測 2 段 2# 冷卻壁水溫差,急劇上升至6 ℃,采取該區域爐皮打水冷卻,并撤離爐臺及風口平臺作業人員,此時測 2 段 1# 冷卻壁水溫差上升至 4 ℃,2 段 1# 、2# 冷卻壁水溫差仍繼續大幅度上升,至 10 ∶ 20 時 2 段 1# 、2# 冷卻壁水溫差分別上升至 12.6 、10.1 ℃,測 2 段 2# 處爐皮 51 ℃ ( 架 4 根高壓打水管情況下) ,2 段 1# 處爐皮 37 ℃ ( 架 3 根高壓打水管情況下) ,其余各部位爐皮為 27 ~ 32 ℃,之后 2 段 1# 、2# 冷卻壁水溫差逐步呈下降趨勢。

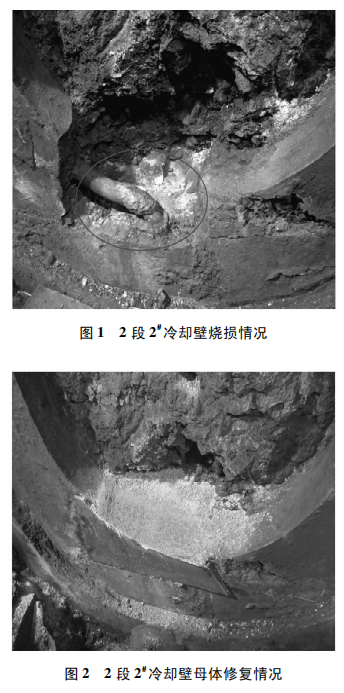

2 段 2# 冷卻壁水溫差下降至 8 ℃開始清理鐵口泥套,檢查鐵口通道發現鐵口泥套下部滲水,懷疑 2 段 1# 、2# 冷卻壁存在泄漏,拆下鐵口框架查找冷卻壁漏點,14 日對 2 段 1# 、2# 冷卻壁出水安裝球閥,采用憋壓方法進行檢查,確定 2 段 2# 冷卻壁損壞,檢查 2段 1# 冷卻壁,滲水量無變化,確定 2 段 1# 冷卻壁正常。清理鐵口框架內粘結物后發現,鐵口框架下部2 段 2# 冷卻壁母體燒損,冷卻水管裸露并泄漏( 如圖1) ,再次憋壓確認 2 段 1# 冷卻壁正常。3 月 14 日 20 ∶ 00 ~ 15 日 8 ∶ 40 對 2 段 2# 冷卻壁水管進行補焊修復,冷卻水管補焊修復后用高壓 水 憋壓至1.3 MPa,保壓 30 min,水管修復處無滲漏,采用剛玉澆注料對 2 段 2# 冷卻壁母體進行修復( 如圖 2) ,之后恢復鐵口框架,高爐復風。

3.2 休風期間的保溫

高爐在緊急休風后,采取了一系列保溫密封的措施,最大限度降低高爐內熱能損失。

⑴所有風口前端清理干凈后堵有水泥,并用堵扒搗實;

⑵ 減少爐體冷卻帶走的熱量,爐 缸水壓 由0.3 MPa降至 0.14 MPa,爐腹、爐腰、爐身下部水壓由0.2 MPa 降至 0.1 MPa,爐身中上部水壓由 0.2 MPa降至 0.04 MPa;

⑶將原破損的 6 段 38# 冷卻壁水管斷水;

⑷休風 1 d 后,關閉一個放散保持另一個爐頂放散閥處于開啟狀態,以降低爐頂抽力。

由于休風時間長,采取了上述密封措施,送風時料面依然下降了 2.9 m。

4 高爐復風操作

3 月 16 日 3 ∶ 32 時復風,歷時 66.3 h,盡管對高爐進行了一系列的密封措施,但休風時間過長、負荷重,爐底平均溫度較休風前下降了 11 ℃,中心溫度下降了 14 ℃。故高爐復風的總體思路是安全、循序漸進,具體技術路線按照爐缸大涼處理。

4.1 復風風口選擇

復風風口選擇主要考慮鐵口區域冷卻壁水管破損及爐缸大涼兩個因素。

⑴鐵口區域冷卻壁水管雖然進行了補焊修復,但鐵口區域炭磚侵蝕嚴重,高爐恢復生產要盡可能減少鐵水對該冷卻壁區域磚襯的沖刷,故復風前將破損冷卻壁對應的 1# 風口堵上。

⑵按照爐缸大涼恢復爐況原則,要盡快的排出爐缸涼渣鐵,以活躍爐缸的工作,復風時選擇開鐵口南側 15# 、16# 兩個風口送風,其余風口全部堵上。

4.2 裝料制度選擇

復風爐料結構為: 高堿度燒結礦+哈球+盺昊達球團+塊礦,大幅度提高球體料配比至 42%,以提高入爐品位至 56%,減少大渣量對鐵口的化學侵蝕; 礦批 16.4 t,焦炭負荷 3.8 t /t,高爐送風后采取集中加凈焦方式補充熱量; 送風采取焦 4 礦 3 布料,焦礦同角,縮小礦角差至 2.5°,中心焦角度 22°,以利于復風后加風。

4.3 出鐵準備

冷卻壁水管補焊修復完成后,進行鐵口框架焊接,用澆注料重新制作鐵口泥套,主溝內耐火料重新澆注,烘烤干后在主溝上部鋪設一層河沙和焦粉,防止渣鐵流動性差將主溝糊死; 鐵罐配兌熱罐,拆溝車在爐臺待命輔助出鐵。高爐復風后,在爐前的準備工作完畢后應立即進行出鐵,一旦有煙氣涌出和渣、鐵等排出,即表示鐵口與其上方風口連通,則按照大涼處理爐況,否則為爐缸凍結。

5 高爐恢復進程

5.1 爐況恢復原則

盡快排出涼渣鐵,確保爐料正常下降,待集中凈焦和輕負荷下達爐缸解決大涼問題后,逐步恢復高爐基本操作參數。

5.2 爐前出鐵操作

高爐復風 4 h 后,爐前準備工作完成,開始第一次出鐵,開口機鉆至設備最大行程( 2.4 m) 不見渣鐵流出,采取 O2 燒鐵口,水平燒進 250 mm 有煤氣火噴出,15 min 后渣鐵流出,渣鐵發紅,物理熱嚴重不足,渣鐵粘結嚴重在主溝內幾乎不能流動,采取拆溝車和人工輔助出鐵。此次鐵口渣鐵流出,初步解除了爐缸凍結的憂慮。

后續出鐵組織原則為“爐前具備條件就開鐵口”,由于渣鐵物理熱不足,流動性極差,送風后連續 7 次打開鐵口渣鐵均未流出主溝,全部在主溝內結死。隨著風口數逐步增多、輕負荷下達后,渣鐵物理熱改善,鐵水流動性增加。第 8 次鐵渣鐵流入渣罐,但又出現了生鐵含 Si 大幅度上升至3.06%,爐渣Al2O3上升至 17%,四元堿度上升至1.07倍情況,化學成分變化造成渣鐵流動性又呈變差趨勢,出鐵再次表現為渣鐵流出后主溝粘接嚴重,主溝內粘結渣鐵無法及時清理干凈,連續出現 4 次未噴堵口,直到復風后的第 15 次鐵爐前出鐵才基本恢復正常,渣鐵順利流至渣鐵罐內。爐前渣鐵的順利排放,為高爐爐況的恢復提供了外圍保證。

5.3 爐內操作

高爐采用兩個風口送風,進行加風操作后,高爐不進風,風量為零,風壓上升至 0.09 MPa,從風口觀察前端發紅且較暗,復風后 88 min 風口前粘結物化開,風量上漲至 170 ~ 190 m3 /min,風溫維持在 750 ~800 ℃,為提高風口前理論燃燒溫度,并盡快改善爐缸運行狀態,高爐復風后 16 h 富氧,氧量850 m3 / h左右,至輕負荷下達時停氧。

高爐復風后,爐料基本靠風口區燒出空間后下料,料線長期在 2.5 ~ 4.0 m,隨著送風風口數量的增加,爐缸熱量的上升,外圍出鐵逐步順暢,至第 3 天爐內滑尺崩料減少,料線逐步趕至正常。

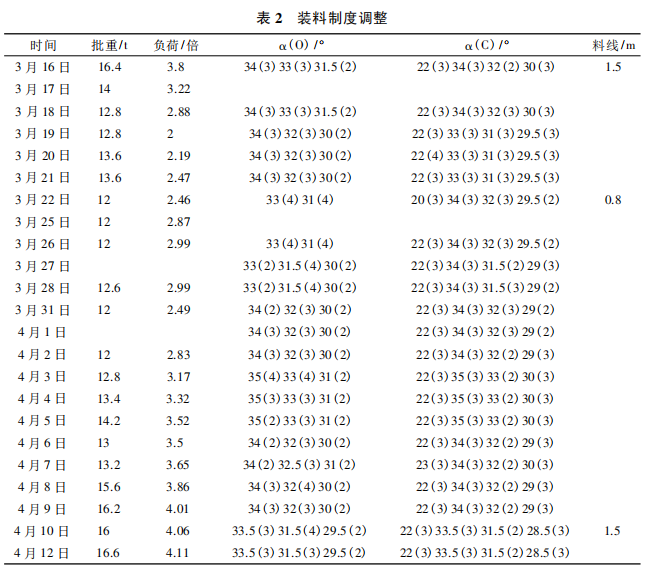

爐況恢復期間,由于爐缸熱量的嚴重不足,送風風口少、風量小,爐頂布料采用了縮小布料環帶、焦打頭、縮小料批等疏導邊緣、中心兩道氣流的措施改善高爐的透氣性,并爭取盡快加風、開風口,以縮短恢復時期。恢復過程中共進行了四次縮小批重、兩次調輕負荷操作,采用了焦四礦三、焦四礦二布料矩陣,直到 4 月 5 日高爐具備富氧噴煤條件,開始富氧噴煤,標志著高爐初步恢復至正常,后續通過增加礦批、加重焦炭負荷調劑,至 4 月 12 日爐內操作參數基本恢復至正常。裝料制度調整見表 2。

5.4 開風口進程

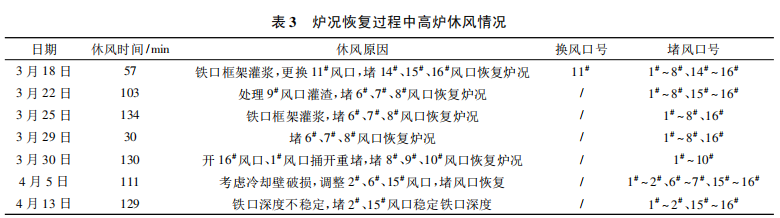

選擇鐵口兩側 15# 、16# 風口送風,其余風口全部堵有水炮泥。爐況恢復前期開風口的順序選擇: 從鐵口南側連開風口,先將南面風口前渣鐵化開。復風后兩個風口維持至 22 ∶ 40 時才打開 14# 風口,期間共出四次鐵,渣鐵能夠順利流出鐵口,并且已打開的風口觀察明亮、焦炭活躍,也符合開風口的基本要求。隨后連續開至 8 個風口送風后,已打開的 11# 風口破損,判斷為下部燒損,分析原因是由于高爐重負荷休風,且休風持續時間長,爐缸熱量損失太大,送風后渣鐵流動性不好,爐缸局部不活躍所致。

高爐隨即放緩了開風口進程,待爐前渣鐵能夠順利流至渣鐵罐后,高爐組織休風更換破損風口,考慮到鐵口區冷卻壁破損,此次復風前選擇將鐵口區 14# ~ 16# 風口全部堵上,使用 8# ~ 13# 風口送風,并從 7# 風口開始逆時針方向連開風口,但此方案風口開至 6# 風口后,高爐爐況穩定性嚴重變差,風量回縮,出現懸料,反復三次休風堵風口恢復,仍然不能取得預期的目的。分析原因: ①高爐采取從南面連開風口,而北面 6 個風口從高爐復風開始長達 14 d 均未捅開,導致該區域爐缸長期不活躍,堵風口上方反映出爐墻溫度低,爐墻有結厚現象,導致爐料出現偏行、管道; ②考慮鐵口區域冷卻壁水管破損,采取堵鐵口區域風口恢復爐況,爐內渣鐵不能及時、順暢的排出,兩個方面的影響導致高爐滑尺崩料頻繁,甚至懸料事故,爐況恢復異常艱難。

由此決定改變爐況恢復過程中的開風口方式,3 月 30 日高爐休風堵鐵口對面風口,將鐵口南側 16# 風口打開,1# 捅開后重新堵泥,開風口順序從鐵口北側進行,逐步打開長期封堵的風口,活躍該區域爐缸,至 4 月 5 日風口開至第 14 個,爐內參數運行正常,爐況穩定性較好。但鐵口深度出現波動,高爐休風堵鐵口上方風口,降低鐵口環流對鐵口的沖刷,穩定鐵口工作,至 4 月 9 日,除考慮冷卻壁破損需堵鐵口上方 1# 、16# 風口生產外,其余風口全部打開,風口恢復至正常,爐況恢復過程中高爐休風情況見表 3。

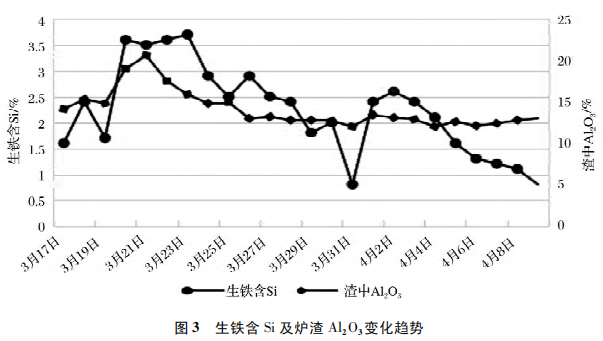

5.5 生鐵含 Si 及爐渣 Al2O3變化

高爐復風后采取調輕焦炭負荷、集中加凈焦、盡快排出涼渣鐵措施恢復爐缸熱量,至 3 月 18 日生鐵含 Si 上升至 2.0%以上,鐵水溫度上升至 1 430 ℃。在后續的恢復過程中生鐵含 Si 主要表現為: ①隨著風口逐步打開,生鐵含 Si 呈周期性升降,每當捅開一個風口,風口前端及上部冷料被熔化,爐缸變涼,隨著新熔化的冷料穩定下來,爐溫又上升,待捅開下一個風口,新熔化的冷料量增加,爐溫又下降,如此循環往復; ②所堵風口時間越長,捅開風口后該區域爐溫下降明顯,3 月 30 日高爐調整開風口方案后,捅開長期封堵的鐵口區域風口,冷料熔化后爐缸熱量迅速下降,生鐵含 Si 最低降至 0.12%,鐵水溫度 1 320 ℃。

高爐輕負荷下達生鐵含 Si上升后,爐渣 中Al2O3也呈迅速升高趨勢,3 月 18 日渣中 Al2O3上升至 15%以上,最高達到 20.38%,直到 24 日才降低至15%以內,由于中 Al2O3升高導致渣鐵流動性差,分離困難,期間爐況表現為壓量關系緊張、料柱透氣性惡化,爐況恢復艱難,分析原因為: ①復風后采取全焦冶煉,并大幅度集中加凈焦恢復爐缸熱量,焦炭的灰份高達 14.0%( 焦炭灰份含 Al2O3為37.08%) ,導致入爐 Al2O3升高; ②為減少爐渣對鐵口的化學侵蝕,高爐入爐品位由 52.7%提高至 55.91%,理論渣由 520 kg /t 降低至 467 kg /t,在入爐 Al2O3量不變情況下,Al2O3在渣中比例上升,造成爐渣中 Al2O3升高,生鐵含 Si 及爐渣 Al2O3變化見圖 3。

6 結語

此次成功對爐缸冷卻壁水管補焊,冷卻壁母體進行修復,高爐復風后從爐前組織、送風制度選擇、裝料制度調整等方面制定恢復方案,將高爐各項操作制度恢復至正常,為今后同類事故的處理及爐況的恢復積累了經驗。

⑴爐前組織至關重要。本次爐況恢復在克服恢復初期爐缸大涼、后期高 Si 高 Al2O3、鐵口區冷卻壁破損等生產設備難題,有序組織爐前出渣出鐵,為爐況的恢復提供了外圍保證。

⑵由于長期無計劃地休風,只有在輕負荷和附加焦下達增加爐缸能量時,爐缸運行情況才會得到根本的改善。此次復風初期加入凈焦 145 t,調輕焦炭負荷至 3.22 倍,實現了爐缸熱量快速恢復。

⑶送風初期使用少量風口送風( 本次使用 2個,占全部風口的 12.5%) ,既減慢了冷料融化速率,減少爐況處理過程中出現劇涼、甚至爐缸凍結的概率,又可降低爐前出渣出鐵壓力。

⑷本次爐況恢復過程中基本沒有風口破損( 只有 11#風口 3 月 17 日發現漏水,于 18 日休風更換) ,這與采取“連續”的原則捅風口、用爐溫及鐵量差判斷爐缸活躍性有關。

⑸開風口方案的制訂至關重要,要盡可能保證鐵口區域風口送風,此次高爐爐況恢復過程中,連續3 次從鐵口一側開風口,導致長期堵風口區域爐缸不活,爐內氣流紊亂,出現崩料甚至懸料,耽誤了恢復的最佳時期。

⑹渣中 Al2O3的控制需從原燃料配料、操作制度調劑等多方面綜合考慮,此次爐況恢復過程中,由于焦炭負荷輕、渣量小,導致渣中 Al2O3 異常升高,影響爐況恢復進度。