楊四龍

(安陽鋼鐵股份有限責任公司)

摘要:通過對轉爐煉鋼產生的低品質飽和蒸汽的儲存、輸送和利用方式的研究,以 3 座 150 t 轉爐為實例,結合綜合管網系統的改造,打通輸汽節點,延長供汽線路,拓展用戶,實現了飽和蒸汽全收全用,減少了高壓蒸汽降級使用,避免了能源浪費,從而提高了能源利用率。

關鍵詞:管網;飽和蒸汽;壓力;疏水

0 前言

安鋼第二煉軋作業部(以下簡稱“二連軋”)現有 3 臺 150 t 煉鋼轉爐,其汽化冷卻系統產生大量低壓飽和蒸汽。飽和蒸汽主要有兩部分用途,一部分飽和蒸汽通過燃氣式過熱裝置加熱后供 VD爐或 RH 爐抽真空,供汽不足時由動力作業部鼓風機站提供的中溫中壓蒸汽補充 ;另一部分飽和蒸汽用于生活供汽。由于飽和蒸汽用戶較少,當生產節奏調整時,會出現飽和蒸汽供大于求的情況,不得不進行放散處理。

安鋼焦化區域蒸汽需求量大(100 t/h)、壓力低(0.3 MPa),氣源為新老兩個減溫減壓站,兩站由公司兩臺 240 t/h 高溫高壓鍋爐、140 t 干熄焦余熱鍋爐、190 t 干熄焦余熱鍋爐供應蒸汽,以上鍋爐蒸汽壓力均在 9 MPa 以上,考慮用戶需求和管網安全不得不降壓至 0.3 MPa 使用,高品質蒸汽的大幅度降級使用,造成極大的能源浪費。

筆者結合安鋼現有蒸汽管網系統,通過對轉爐飽和蒸汽富余量和焦化區域蒸汽需求量進行平衡計算,利舊部分蒸汽管網,打通輸汽節點,延長飽和蒸汽供氣線路,實現了飽和蒸汽全收全用,減少了高壓蒸汽降級使用,避免了能源浪費,從而提高了能源利用率。

1 轉爐飽和蒸汽回收、輸送、利用存在的問題

二連軋 3 座轉爐配套設置 3 臺余熱鍋爐,在轉爐冶煉過程中鍋爐產生飽和蒸汽,外供蒸汽參數為 :壓力 1.2~1.8 MPa、溫度 180~195 ℃。轉爐煉鋼并不連續,一個冶煉周期為 30 min,在煉鋼期間和煉鋼間隙,余熱鍋爐蒸產量波動大(10~30 t/h)。

3 座轉爐生產模式下,生產節奏并不同一,累計蒸汽產量波動可達 40~80 t/h。為了收集、儲存飽和蒸汽,二煉軋設置有 3 臺蒸發蓄熱器,大部分飽和蒸汽經過加熱后供 VD 爐或 RH 爐抽真空使用,小部分(< 3 t/h)用于生活供汽。由于二煉軋煉鋼冶煉節奏加快,鍋爐蒸汽發生量增加,蓄熱器蓄熱能力有限,無法全部回收飽和蒸汽,不得不將部分蒸汽放散,放散量約 10 t/h。2022 年,二連軋 VD 爐水環真空泵投入使用,飽和蒸汽抽真空系統停止使用,新增 20~30 t/h 的轉爐飽和蒸汽放散,因此二煉軋轉爐飽和蒸汽利用改造顯得尤為緊迫和必要。

2 改造方案對比

余熱蒸汽利用的總原則是,根據余熱資源的參數和用戶需求,盡量做到能級匹配,在負荷技術經濟的條件下,選擇適宜的系統和設備,使余熱蒸汽發揮最大的效益。對于轉爐低壓飽和蒸汽的利用有以下幾個方案。

2.1 送至環冷鍋爐加壓后供余熱發電

從二煉軋蓄能器出來的余熱蒸汽主管(DN300)沿著現有的蒸汽管網支架送至 360/400 環冷余熱發電主廠房外變徑成兩根 DN250 的支管分別與 360/400 燒結余熱鍋爐低壓蒸汽主管(DN250)相連。蓄能器至勝利大道 1# 分汽箱路口處,蒸汽管道可以利舊現有的一根閑置的余熱蒸汽管道。動力作業部 360/400 環冷余熱發電機組為補汽式凝汽式汽輪機。設計參數為 :額定功率 26.55 MW,主汽壓力 1.56~2.16 MPa,主汽溫度 320~390 ℃,氣源為過熱蒸汽。二煉軋飽和蒸汽需要進入鍋爐升溫升壓后再供汽輪機使用 。

由于汽輪機對蒸汽品質要求較高,環冷發電機組采用除鹽水作為循環介質,轉爐余熱鍋爐采用反滲透水,二者水質并不匹配,轉爐余熱蒸汽的混入可能造成環冷鍋爐和汽輪機的腐蝕,實施可行性不大。

2.2 利用溴化鋰機組制冷

將轉爐飽和蒸汽用于溴化鋰制冷機組制冷,該技術成熟可靠、應用廣泛,主要優勢在于溴化鋰制冷機組對蒸汽的壓力要求較低 ;缺點是設備投資大、溴化鋰價格較高、建設投資大。考慮二煉軋及附近作業區生產工序暫無低溫制冷需求,同時結合安鋼廠區場地布置,分析認為改造意義不大。

2.3 飽和蒸汽替代部分管網蒸汽

通過調研,焦化作業區蒸汽使用量大,品質要求不高,改用飽和蒸汽可以滿足生產需求。二煉軋和焦化作業區之間距離約 1 400 m,沿管廊輸汽可利舊原蒸汽管道,且沿線有 1# 和 5# 分汽包可以作為緩沖,具備飽和蒸汽替代改造的可行性。該方案經過充分的論證和研究,最終作為二煉軋飽和蒸汽回收利用改造方案。

3 具體方案

安鋼廠區蒸汽管網為環網連接狀態,通過 6 臺分布于公司各個區域的分汽箱實現蒸汽調配,管網內為過熱蒸汽,壓力 0.3~0.5 MPa,溫度大于 250 ℃。其中,二煉軋轉爐和蓄熱器位于 1#、2# 分汽包聯絡管線路上,5# 分汽包位于氣柜區域,距離焦化區域最近,結合管網現狀進行改造。

具體方案 :

(1)利用現有管道將飽和蒸汽引至 1# ~ 2# 分汽包聯絡管中,同時把 2# 分汽包中 1# 和 2# 分汽包聯絡門關閉,使飽和蒸汽進入 1# 分汽包,沿途考慮管道疏水,蓄熱器出口處增加脫水器 ;

(2)利用現有 1# ~ 5# 分汽包聯絡管將蒸汽送至 5# 分汽包附近,增加脫水器,并和 5# 分汽包供北線管道連接,送至焦化老減溫減壓器處,同時將 5# 分汽包上的 1# ~ 5# 連接管供北線手動閥關閉,使之成為飽和蒸汽專管 ;

(3)在焦化區老減溫減壓器后增加脫水器,焦化區按照飽和蒸汽使用進行系統優化調整 ;

(4)對沿途管道疏水進行優化改造,保證管道積水及時徹底排出,對管道系統進行重新保溫,滿足最新規范要求,減少熱量損失 ;

(5)考慮另一熱用戶蒸汽使用需求,從 5# 分汽包連接設置一路備用汽源。

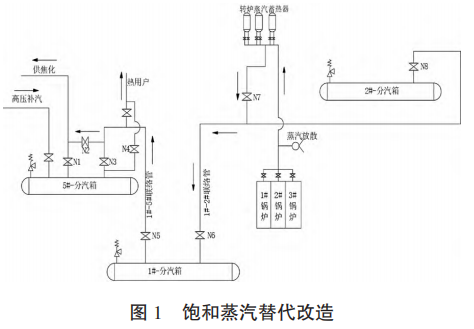

改造完成后,實現了轉爐飽和蒸汽替代管網蒸汽為焦化區域供汽,改造如圖 1 所示。

4 風險分析及應對措施

4.1 蒸汽發生量和存儲能力不匹配

二煉軋轉爐飽和蒸汽產汽量不穩定,當 3 座轉爐同時煉鋼時,現有的 3 座蓄熱器負荷不能滿足蒸汽的回收要求,存在多余蒸汽放散情況,造成能源浪費。

優化措施 :根據煉鋼周期,調整蓄熱器水位,釋放蓄熱器最大蓄熱能力 ;轉爐飽和蒸汽管網投運后,新增并聯一臺蓄熱器,提高回收蒸汽量回收能力,對調節穩定蒸汽管網系統壓力也具有一定的意義。

4.2 管網蒸汽泄漏

轉爐飽和蒸汽壓力波動頻繁,對管網沖擊較大,利舊蒸汽管道投運已接近 15 年,易造成系統泄漏。

控制措施 :對利舊管道全面檢查,薄弱環節進行加固處理,后期考慮重新鋪設轉爐飽和蒸汽直供焦化區使用的蒸汽專管(約 1 400 m)。

4.3 蒸汽輸送過程熱量損失

原管網蒸汽管道保溫為超細玻璃棉(δ=80 mm)外加鍍鋅鐵皮保溫,管道散熱量大。由于飽和蒸汽放熱極易凝結,且氣化潛熱巨大,在輸送過程中蒸汽凝結會造成能源和介質損失,大量凝結水可能會造成管道堵塞。

控制措施 :將利舊和新建管道保溫材料改為硅酸鈣瓦塊 120mm 厚(δ=60 mm×2 層),外層使用鍍鋅鐵皮保護,對于管網低點設置排水裝置,定期排水,保證供汽暢通。

5 經濟效益

(1)2022 年改造完成,焦化區域的蒸汽供應以轉爐飽和蒸汽為主,部分高品質過熱蒸汽作補充,置換出的高壓蒸汽進行發電創效。轉爐按照日生產 120 爐工況計算,每小時可外供 30 t/h 飽和蒸汽,飽和蒸汽在傳輸過程中因沿途疏水、脫水等造成的損耗較大,以損耗率 40% 計算,可置換 18 t/h高壓蒸汽,按照 4.0 kg/kW 的蒸汽發電效率計算,每小時可以多發電 4 500 kWh,轉爐運行時間每年按 7 000 h 計算,則每年多發電 31 500 000 kWh。如果按電購價 0.58 元 /kWh 計算,則每年發電機組多創經濟效益 1 827 萬元。

(2)減少軟水浪費,改造完成后,飽和蒸汽不再放散,蒸汽利用可以回收凝結水,按 70% 的回收率,每小時可回收 21 t 軟水,按照 6 元 /t,年運行 7 000 h 計算,每年可節省費用 88 萬元。

6 結論

經過調試和運行驗證,轉爐飽和蒸汽并入綜合管網,配合管網中段過熱蒸汽補充,實現了遠距離輸送和使用,從而解決了轉爐飽和蒸汽放散和過熱蒸汽降級使用的問題,合理調配全廠蒸汽,減少不合理使用造成的?損失以及熱能品質的貶值,使全廠蒸汽系統高效經濟運行。在冶金企業能源結構持續優化總體形勢下,合理地利用低壓飽和蒸汽,減少生產過程中的消耗、降低碳排放量,不僅能給企業帶來降本和減排的雙重效益,而且符合國家節能減排、低碳發展的政策。

7 參考文獻

[?1?] 張呼生,武濤 . 架空熱水供熱管道熱損失、沿程溫降計算分析[J]. 煤氣與熱力,2013,33(12):13-14.

[?2?] 查克勇,楊緒運,何仁洋,等管系應力計算在工業管道檢驗檢測中的應用[J]. 管道技術與設備,2010(1):31-33.

[?3?] 翟國營 . 低壓飽和余熱蒸汽發電技術在安鋼的應用實踐[J]. 河南冶金,2016,24(6):46-48.