李娜

(河鋼集團邯鋼公司邯寶熱軋廠 河北 邯鄲 056003)

摘要:熱軋高強鋼成卷后頭尾與外界接觸,冷卻速率大于帶鋼中部,頭尾強度過高,在后續(xù)工序冷軋生產時極易出現(xiàn)軋機負荷大跳電、堆鋼等事故,因此帶鋼頭尾卷取溫度補償?shù)腢型冷卻普遍應用在高強鋼系列鋼種的溫度控制中。實際生產U型冷卻出現(xiàn)帶鋼無干頭、干頭段后卷取溫度低于目標值等問題。結合U冷控制中實際生產中存在的問題,對CTC數(shù)學模型進行優(yōu)化、應用過渡段溫度補償功能、改進高強鋼軋制工藝等實現(xiàn)了高強鋼U型冷卻的精確控制,高強鋼通卷性能穩(wěn)定性顯著提升。

關鍵詞:700MPa級高強鋼;卷取溫度;U型冷卻;CTC模型;參數(shù)優(yōu)化

0 引言

熱軋帶鋼卷取溫度對帶鋼組織性能影響很大,是決定成品帶鋼加工性能、物理性能和力學性能的重要參數(shù)之一。卷取溫度控制與帶鋼材質、加熱溫度、冷卻水溫度、現(xiàn)場儀表控制精度等因素密切相關,控制對象具有多變量、強耦合、非線性、大滯后和時變性等復雜性,時冶金企業(yè)過程控制中復雜程度最強、控制難度最高的綜合自動化系統(tǒng)[1-3]。高強鋼軋制中需精確控制帶鋼的冷卻速度和卷取溫度以獲得理想的晶粒尺寸、金相組織和沉淀相[4]。實際生產中熱軋700MPa及以上級別高強雙相鋼CR550/980DP、HC820/1180DP等鋼種卷取成卷后,帶鋼頭尾處于鋼卷內外圈與外界接觸,冷卻速度與鋼卷中部帶鋼存在較大差異,而不同的冷卻速度導致其相變過程不同,這種不均勻性遺傳到后部工序,造成頭尾組織性能不合,成材率偏低。理論上講,采用帶鋼頭尾卷取溫度CT補償?shù)腢型冷卻控制方法可較好地解決帶鋼頭尾性能不合問題,但在實際生產中發(fā)現(xiàn)卷取溫度U型冷卻控制穩(wěn)定性較差,連續(xù)生產過程中經常出現(xiàn)個別鋼卷無干頭、干頭段后帶鋼卷取溫度CT低于目標值;2.5mm以下薄規(guī)格產品終軋溫度FDT目標值高,采用不使用機架間冷卻水軋制工藝,帶鋼運行速度較慢,冷卻工藝不合理,帶鋼干頭段、熱尾段實測卷取溫度低于目標值等問題。本文結合高強鋼U型冷卻技術在實際生產中存在的無干頭、干頭段后卷取溫度低等問題,通過優(yōu)化CTC模型控制過程,應用高強鋼過渡段卷取溫度補償技術,優(yōu)化薄規(guī)格高強鋼冷卻工藝等,使得高強鋼通卷帶鋼冷卻速率一致,逐步提高高強鋼性能的穩(wěn)定性。

1 U型冷卻工藝

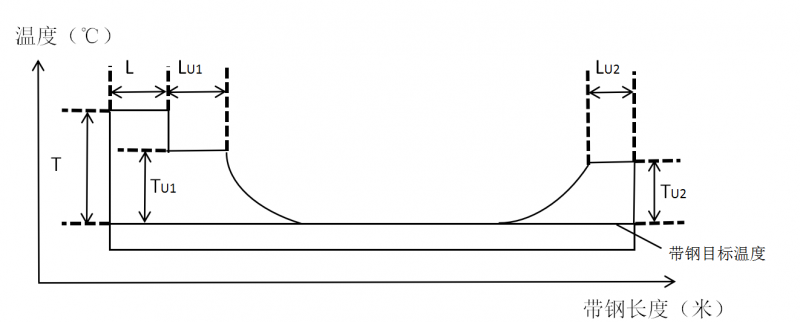

帶鋼經卷取后,頭尾與帶體以不同速率冷卻,頭尾與空氣接觸面積更大,相比帶體處于空冷狀態(tài);帶體部分位于鋼卷內部,冷卻方式相對緩慢。一般緩冷帶鋼的屈服強度和伸長率均高于空冷帶鋼[5、6]。為減小高強鋼成卷后帶鋼內外圈即帶鋼頭尾與空氣接觸冷卻速率高于帶鋼中部對產品性能造成的影響,卷取溫度U型冷卻控制技術廣泛應用于熱軋高強鋼的生產。U型冷卻技術即是在工藝下發(fā)帶鋼目標卷取溫度的基礎上,在帶鋼頭尾一定長度內補償一定量的溫度,帶鋼頭尾卷取溫度目標值高于帶鋼中部。控制原理圖如圖1。

圖1

2 U型冷卻在實際生產中的難點

2.1高強鋼干頭長度設定在30-99米,研發(fā)初期CTC模型干頭長度最長控制在20米,數(shù)學模型不具備高強鋼U冷控制能力;同時原模型溫控代碼為10個,主要用于普通鋼種的控制,而高強鋼U冷技術針對不同牌號高強鋼所需的干頭段、熱尾段長度及補償溫度不同,模型不能適應多品種高強鋼多樣化軋制工藝要求。

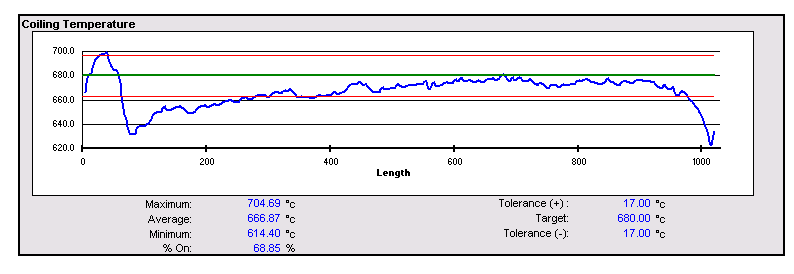

2.2 CR550/980DP雙相鋼具有低屈服強度、高抗拉強度和良好的成形性能等優(yōu)點,應用于汽車結構件,成為轎車用首選高強鋼,在應用U型冷卻工藝軋制初期CR550/980DP高強鋼2.5mm以下薄規(guī)格產品軋制時模型設定60米干頭,但在控制中出現(xiàn)帶鋼頭部60米卷取溫度只在CT目標值達不到720℃的理想溫度,控制曲線如圖2所示:

圖2

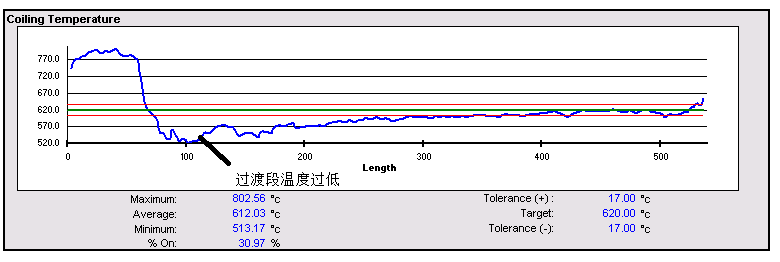

2.3 HC420/780DP等雙相鋼軋制時60米干頭溫度在770℃,控制較好,干頭段后目標卷取溫度為620℃,但實際控制在520℃左右,該長度段內帶鋼溫度過低影響后序工序軋制及設備穩(wěn)定運行,尾部熱尾控制不明顯,溫度基本在目標值上限。該問題在其他U型冷卻控制的鋼種同樣存在,卷取溫度控制曲線如圖3:

圖3

3 U型冷卻在實際生產中的優(yōu)化及應用

3.1優(yōu)化數(shù)學模型實現(xiàn)多工藝U冷控制

CTC模型配置文件中對帶鋼干頭長度限定為20米,程序設定在設定值大于改值時不再進行計算;對此,把該限定值進行放大,編制程序在該值放大后模型進行跟蹤及帶鋼長度的計算;同時在數(shù)據(jù)字典Data Dictionary中對參數(shù)f_DryHdLenMax數(shù)據(jù)范圍進行擴大,由20擴大到100,可根據(jù)不同高強鋼的工藝要求,實現(xiàn)干頭長度的靈活控制。編制控制程序,在帶鋼干頭長度設定在100米內時進行跟蹤及計算,并在設定干頭長度軋制完成后實現(xiàn)對帶鋼的冷卻控制。

原始CTC模型頭尾補償模型表只有10個代碼對帶鋼頭尾分類控制,現(xiàn)在熱軋牌號已經到506個,不同牌號采用U型冷卻鋼種對頭尾溫度控制采取的補償方式存在多樣化,原始模型控制能力嚴重不足,并且由于CTC模型控制功能有限,帶鋼頭尾卷取溫度不具備自學習功能,實際生產中該功能沒有發(fā)揮作用,只是在需要U型冷卻時臨時人工調整,但還需把鋼種限定到固定家族,弊端較多,不能實現(xiàn)模型自動控制。開發(fā)新模型表CTC060102_Head Tail Cooling Parameters取代原CHHT模型表,新模型表中擴展冷卻代碼到100個,并增加了帶鋼尾部熱尾控制功能;新模型表中頭、尾補償代碼分開控制,同一鋼種頭、尾可設定不同的頭部代碼及尾部代碼,較原模型頭、尾同一代碼相比,有較大的靈活性。

3.2優(yōu)化高強鋼薄規(guī)格帶鋼軋制工藝

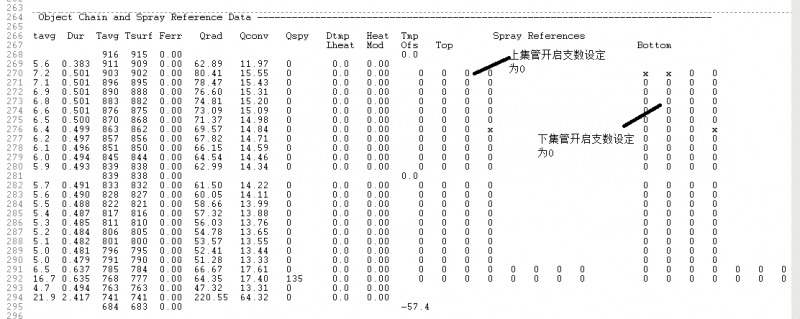

圖2鋼卷軋制過程中CTC模型設定集管開啟支數(shù)為0(如圖4所示),即整個軋制過程不進行冷卻水冷卻,在150米層冷輥道帶鋼處于單獨空冷狀態(tài),此時帶鋼與周圍介質的換熱包括輻射散熱、與空氣的對流散熱以及帶鋼和與其接觸的輥道之間的接觸散熱等,隨著帶鋼在空氣逗留時間的增加不斷地通過輻射形式散失熱量,造成帶鋼溫度降低。該牌號帶鋼溫度不經層流冷卻直接由F7精軋機出口915℃下降到680℃以下,輻射散熱量較大;從LOG數(shù)據(jù)中查出該卷帶鋼穿帶速度為9.1m/s,因此提高卷取溫度必須依靠提高帶鋼軋制速度以使CTC模型存在一定的調整空間。

圖4 高強鋼層冷集管開啟情況

針對此問題對控制工藝進行調整,該規(guī)格終軋溫度由915℃調整到940℃,帶鋼出爐溫度嚴格控制不超過1250℃,粗軋工藝采用1、2、4、5四道除磷,卷取溫度目標值680℃,采用后段間隔冷卻工藝,冷卻代碼設定為9;同時對帶鋼穿帶速度進行了優(yōu)化設定,針對不同厚度規(guī)格計算出對應的最優(yōu)穿帶速度,并在模型表進行設定;通過大量數(shù)據(jù)的回歸計算CR550/980DP牌號2.3mm厚度規(guī)格最優(yōu)穿帶速度設定為10.6 m/s,其他厚度規(guī)格設定不同的最優(yōu)穿帶速度以確保卷取溫度實現(xiàn)U型冷卻控制。

3.3開發(fā)U冷過渡段溫度補償控制功能

圖3所示高強鋼頭部60米干頭控制較好,在60米后熱軋卷取溫度降低,此段帶鋼殘余應力較大、同時由于卷取溫度降低帶鋼強度增大 ,該卷60米后在下道工序冷軋軋制時軋制力波動大,軋制不穩(wěn)定,易發(fā)生軋破、堆鋼等事故。該問題在U冷工藝軋制的鋼種中普遍存在,嚴重影響了高強鋼批量、穩(wěn)定生產。

針對此問題開發(fā)了高強鋼過渡段及帶鋼尾部段溫度補償控制功能,實現(xiàn)CTC模型對帶鋼四段溫度控制功能。U冷模型控制四段式冷卻,第一段干頭長度為L;第二段過度段長度為LU1,補償溫度TU1;第三段為中間段,每卷帶鋼控制長度不同,控制溫度為下發(fā)的軋制工藝溫度;第四段為帶尾溫度補償段,長度LU2,補償溫度TU2。不同鋼種根據(jù)軋制實際控制情況,各段長度及補償溫度設定不同。現(xiàn)軋制U冷雙相鋼工藝要求干頭長度為60米。在模型源程序中編寫過度段控制程序,軋制時系統(tǒng)對帶鋼頭部進行跟蹤,跟蹤長度在60米內時,系統(tǒng)設定層冷集管開啟支數(shù)為0,不進行帶鋼冷卻,為帶鋼第一段干頭控制區(qū)域;當跟蹤長度大于60米時,進入過度段跟蹤,過度段的長度及補償溫度可根據(jù)各個鋼種實際控制情況進行設定,例如HC420/780DP雙相鋼設定過渡段長度為20米補償溫度為20℃,系統(tǒng)對卷取溫度控制值為目標CT+20℃,根據(jù)此值計算層冷集管開啟支數(shù);在系統(tǒng)對過渡段跟蹤長度大于20米時,模型進入帶鋼中間段進行控制,此段帶鋼卷取溫度為三級PDI下發(fā)目標溫度,模型根據(jù)目標卷取溫度計算層冷集管開啟支數(shù)并下發(fā)以及執(zhí)行,根據(jù)高溫計實測值與目標值偏差進行PID調節(jié),控制層冷精調段集管開啟;U型冷卻模型根據(jù)鋼種工藝要求對帶尾可設定不同的補償長度及補償溫度,HC420/780DP雙相鋼設定尾部60米補償40℃,在系統(tǒng)跟蹤到帶鋼尾部40米長度處,模型對帶鋼卷取溫度控制值為目標CT+40℃系統(tǒng)根據(jù)帶鋼運行速度、卷取溫度控制值計算此時所需的集管開啟支數(shù)并下發(fā)一級。

4 優(yōu)化實施效果

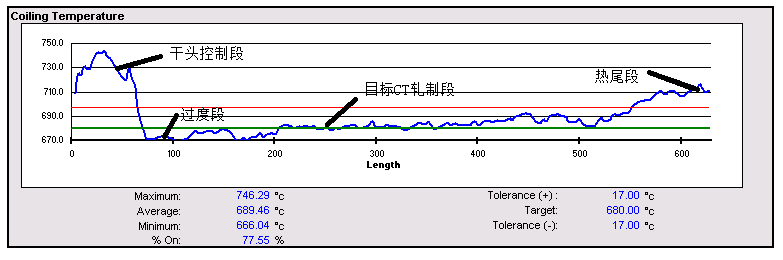

根據(jù)各高強鋼U型冷卻實際控制情況對CTC模型控制程序、軋制工藝等參數(shù)優(yōu)化后,開發(fā)U型冷卻測咯,可以根據(jù)不同鋼種、不同厚度靈活設定帶鋼長度方向上的溫度補償段及補償長度,以彌補由于鋼卷心表散熱不均造成的性能差異。圖5為U型冷卻技術優(yōu)化實施后帶鋼卷取溫度控制曲線,四段式冷卻技術杜絕了高強鋼成卷后內外圈冷卻速率過快造成帶鋼頭尾強度過大、后續(xù)工序軋機負荷過大引起堆鋼事故的發(fā)生,實際應用效果較好。

圖5

5 結論

1、對CTC模型配置程序重新進行編寫,對帶鋼干頭長度放大到100米,編寫程序在該值放大后模型進行跟蹤及帶鋼長度的計算;對帶鋼頭尾溫度補償代碼擴充到100個,適應多品種高強鋼軋制工藝要求;DBS數(shù)據(jù)庫增加鋼種單獨設定U冷控制功能,避免鋼種間的相互干擾;

2、優(yōu)化軋制工藝及帶鋼軋制速度,確保高強鋼薄規(guī)格產品干頭控制精確;針對不同厚度規(guī)格計算出對應的最優(yōu)穿帶速度,并在模型表進行設定;通過大量數(shù)據(jù)的回歸計算CR550/980DP牌號2.3mm厚度規(guī)格最優(yōu)穿帶速度設定為10.6 m/s,其他厚度規(guī)格設定不同的最優(yōu)穿帶速度以確保卷取溫度實現(xiàn)U型冷卻控制。

3、增加干頭過度段溫度補償功能,研發(fā)帶鋼卷取溫度四段控制軋制技術;在模型源程序中編寫過度段控制程序,軋制時系統(tǒng)對帶鋼頭部進行跟蹤,跟蹤長度在60米內時,系統(tǒng)設定層冷集管開啟支數(shù)為0,不進行帶鋼冷卻,為帶鋼第一段干頭控制區(qū)域;當跟蹤長度大于60米時,進入過度段跟蹤,過度段的長度及補償溫度可根據(jù)各個鋼種實際控制情況進行設定。

參考文獻

[1] 趙強,唐婧。王海玉等;基于數(shù)據(jù)挖掘的熱軋帶鋼卷取溫度控制方法[J]. 冶金自動化,2017 41(1):70-73

[2] 夏煥梅.熱連軋帶鋼溫降模型的研究及優(yōu)化[J].冶金自動化 2020 44(6):50-55

[3] 劉艷. 現(xiàn)代板帶軋機數(shù)學模型的研究與應用[D].北京科技大學,2016.

[4] 李人杰. 700MPa高強汽車結構用鋼的組織轉變與溫度模擬分析研究[D].內蒙古科技大學,2019.

[5] 王章嶺,田貴昌,于洋等.U型冷卻對先進高強鋼酸軋軋制力波動行為的影響[J].鍛壓技術 2018 42(12):163

[6] 趙培林,孫新軍,湯化勝等,熱軋高強帶鋼同卷強度波動原因探討及分析[J].鋼鐵 2011 46(8):56