趙 欣 1 姜海賓 2 朱二濤 2 張福東 2

(1. 邯鄲科技職業學院; 2. 河北大河邯鋼設計院有限公司)

摘要:隨著國家對鋼企環保要求越來越高,傳統的高爐重力除塵灰排灰工藝已不能滿足當前的環保要求,進一步推進實施鋼鐵行業超低排放成為必要。邯鋼 3200 m3 高爐創新采用氣力輸送 + 吸排車卸灰系統,解決了重力灰在卸灰及運輸過程中帶來的環保及安全問題,杜絕了二次揚塵,降低了運行成本,實現了高爐重力灰排灰系統的無人化自動控制。

關鍵詞:重力除塵灰;超低排放;自動控制 一鍵卸灰

0 引言

近年來國家施行環保政策治理大氣污染,尤其是對鋼鐵行業的環保要求越來越嚴格,一系列的環保政策出爐,鋼鐵行業環境治理勢在必行 [1]。高爐煉鐵作為鋼鐵生產的主要工藝,在生產過程中排放多種污染物,其中煙塵污染,尤其是無組織的煙塵排放對環境影響較大。重力除塵器目前仍是高爐煤氣除塵系統中應用較為廣泛的粗除塵裝置,其產生的重力除塵灰顆粒相對較大,金屬含量較高,可達 60% 以上,堆密度為 1.2~1.8 t/m3 。由于高爐冶煉的特殊性,重力除塵灰與一般環境灰相比,具有成分復雜、溫度高、壓力高、硬度高、密度高等特點,因此除塵灰的卸灰工藝也具有特殊性 [2]。

邯鋼 3 200 m3 高爐重力除塵灰采用的是傳統的卸灰閥和螺旋加濕卸灰機配合卸灰,再利用運灰車進行外運。傳統的卸灰工藝已無法滿足國家環保與安全生產要求,因此,對重力除塵灰卸灰工藝進行了升級改造,并增加一套氣力輸送系統,以解決在卸灰及運輸過程中帶來的環保及安全問題,改善工人的工作條件,降低勞動強度。

1 存在問題

高爐重力除塵灰成分及參數見表 1 和表 2。邯鋼 3 200 m3 高爐重力除塵灰工藝主要利用重力除塵器中的壓力和除塵灰的自身重力進行卸灰。重力除塵灰通過卸灰閥進入螺旋加濕機噴霧加濕,同時加濕機內部兩根葉片呈左、右螺旋狀分布的葉軸同步旋轉,將已加濕的物料連續地推出料口外排至運灰車中 [3]。由于整個卸灰過程在開放環境中進行,雖采用苫布苫蓋、噴淋灑水,但在排灰和運輸過程中仍有大量灰塵外溢。重力除塵器與高爐爐內相通,在卸灰過程中還會伴有大量煤氣逸出,從而造成局部煤氣濃度偏高,存在煤氣中毒危險。

2 改造方案

2.1 系統組成和工作原理

鑒于高爐重力除塵灰的物料特性,氣力輸送系統采用正壓流態化氣力輸送工藝,主要由倉式泵系統、控制系統、氣源系統、除塵灰回收系統、流化輸送管路系統組成,工藝流程如圖 1 所示。

其工作原理 :(1)控制系統檢測到料倉低料位或定時時間到,并且系統具備啟動條件時,啟動系統 ;(2)入口圓頂閥打開,物料靠自重落入倉泵,落料的過程中排氣閥打開,使倉泵排氣保證落料的通暢 ;(3)當倉泵高料位觸發時,系統關閉排氣閥,一定的延時后關閉入口圓頂閥,打開加壓進氣閥,物料通過流化彎頭開始輸送 ;(4)當倉泵壓力降到設定值時,打開排氣閥排氣,系統準備執行下一個落料周期。

2.2 氣力輸送系統

邯鋼 3 200 m3 高爐重力除塵灰原有螺旋卸灰系統升級改造氣力輸送系統從重力除塵器下部液壓閥出口開始,新增安裝側排三通,一端連接螺旋加濕機,另一端連接氣力輸送泵,氣力輸送泵通過輸灰管道將除塵灰輸送至吸排罐車停靠點,輸灰管道采用快速對接口與吸排車管道對接,保證除塵灰通過濃相輸送至吸排罐車內。整個氣力輸送系統采用 PLC 系統控制,整體輸送水平距離為 8 m,垂直高度為 2 m,系統輸送量為 75 t/h,氣力輸送系統的輸灰能力可以保證高爐的正常生產需求。

2.2.1 圓頂閥密封設計

由于除塵灰粒度小、硬度高的特性,在卸灰過程中對閥體磨損較大,容易造成閥體密封不嚴、損壞等現象。為了保證系統的安全運行,創新采用了充氣式密封圓頂閥。該圓頂閥的開啟和關閉動作是在閥體與閥芯之間以一種無接觸式的狀態進行,而該圓頂閥在關閉后其閥體內獨特的充氣密封裝置可自動將閥內通道牢固的密封,并使該圓頂閥一側的輸送空腔處于可靠的壓力輸送狀態,實現了閥體內物料的無阻礙的流動,以及該閥在啟、閉過程中閥體與閥芯間無接觸的相對運動,使得圓頂閥在物料流動中和閥的啟、閉中做到了無磨損,保證了整個系統穩定可靠運行,同時解決了氣力輸送系統上閥門的磨損問題。

2.2.2 流化彎頭設計

PD 濃相輸送泵出口彎頭采用全新設計的流化彎頭,該彎頭安裝于泵體出口,彎頭在使物料改變方向的同時,通過流線過渡設計,保證截面的過渡符合料氣混合物的變化特性,將出口彎頭處的阻力降至最低。同時,在彎頭法蘭處增加流化氣來保證泵出口處物料的充分流化,還能起到清吹彎頭的作用。與常規的焊接彎頭和T型三通相比,既能降低泵體的整體高度,又能保證料氣混合物的通暢輸送。

2.2.3 特殊密封設計

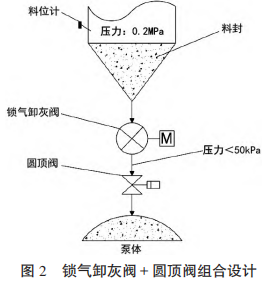

重力除塵器內部有約 0.2 MPa 的輸送壓力,如果直接用倉泵入口閥落料上游的壓力會對氣力輸送倉泵和倉泵入口閥造成很大沖擊,很容易造成氣力輸送倉泵和入口閥門損壞,系統創新采用鎖氣卸灰閥 + 圓頂閥的組合設計,鎖氣卸灰閥 + 上方一定高度的料位可以將上游壓力減小至 50 kPa 以下,從而保證圓頂閥的正常工作,延長圓頂閥的使用壽命,同時保證了系統的密封,比傳統的球閥 + 插板閥的壽命大大提高。需在鎖氣卸灰閥軸封增加氮氣密封,以免鎖氣卸灰閥在旋轉時上游高壓將粉塵擠入卸灰閥軸封,造成密封和軸承損壞。鎖氣卸灰閥 + 圓頂閥組合設計如圖 2 所示。

2.2.4 一鍵卸灰設計

氣力輸送控制系統采用 PLC 控制。設置以PLC 加上位機為核心的完整的檢測、連鎖和保護裝置,實現以 LCD/ 鍵盤和鼠標作為監視和控制中心,對整個氣力輸送系統集中控制。自動化水平使運行人員無需現場人員的干預,在主控制室內即可實現對整個氣力輸送設備及其附屬系統啟 / 停的控制,正常運行的監視和調整,系統運行異常與事故工況的處理。在主控制室布置氣力輸送系統操作員站,完成對氣力輸送系統工藝的監視、控制。當吸排罐車到位,輸灰管與吸排罐車手動連接完畢,在操作箱手動操作一鍵卸灰開啟按鈕,系統自動完成卸灰過程。

3 應用效果

邯鋼 3 200 m3 高爐重力除塵灰氣力輸送系統投入以后,實現了重力除塵灰卸灰的自動化控制,可自動、遠程、就地控制,操作方便,節約了人力、物力,簡化了卸灰流程,卸灰效率相對傳統方式有較大提升 ;實現了在全封閉條件下進行卸灰及運輸操作,避免了二次揚塵污染,解決了煤氣安全問題,保證了操作人員的安全。此次升級改造保留了原有的螺旋加濕機卸灰工藝設備,當氣力輸送系統進行檢修或設備故障導致無法進行卸灰操作時,可通過原有設備進行卸灰,保證正常生產。

4 結語

高爐重力除塵灰具有灰量大、密度高、壓力高、溫度高并伴有煤氣等特點,其卸灰操作相比一般環境下除塵灰要求更為嚴格,氣力輸送技術具有設備簡單、布置靈活、輸送效率高、封閉性高等特點,并可實現自動化控制。與傳統機械輸灰工藝相比,極大地改善了卸灰過程中造成的揚灰及煤氣泄漏,從源頭杜絕了二次污染 ;利用計算機實時監測手段,提高了系統的自動化水平,創新實現了一鍵卸灰操作,保證了系統無人化安全運行。隨著社會對環保的日益重視和國家對污染治理的力度加大,鋼企必須實現清潔生產,降低污染排放指標,重力除塵灰氣力輸送系統在邯鋼 3 200 m3 高爐的成功應用,為行業內重力除塵灰污染治理提供了一種安全、環保的處理方案,應用前景廣闊。

5 參考文獻

[1] 曹建斌 . 煉鐵高爐重力除塵器輸灰改造[J]. 現代制造技術與裝備,2020(7):172.

[2] 尹鑫平,季愛兵,張欣媛 . 高爐重力除塵器卸灰工藝選擇[J]. 現代冶金,2016(4):26.

[3] 苑繼超 . 除塵卸灰裝置的選取及應用[J]. 河北冶金,2013(6):63-65.