轉爐智能煉鋼控制系統的開發與優化

鄧檳杰,李 軍,周 杰

(馬鞍山鋼鐵股份有限公司,安徽馬鞍山243000)

【摘 要】 隨著世界鋼鐵工業的發展,鋼鐵制造模式逐漸由人工參與主導轉向無人化生產。針對目前鋼廠轉爐煉鋼區域內人工參與過多、工作環境惡劣等問題,以少人化、集控化生產為目標,對轉爐煉鋼中各生產過程的控制系統進行改造優化,建立了轉爐智能煉鋼控制系統。控制系統根據生產過程進行模塊化劃分,對鐵水預處理過程,設計開發了智能化一鍵倒罐、一鍵脫硫、自動扒渣功能;針對上料過程定位不準等問題,設計了自動熔劑上料系統,并開發了相應的定位功能;針對轉爐出鋼過程操作復雜、環境惡劣問題,設計開發了轉爐自動出鋼系統及遠程開火裝置,同時添加了配套的出鋼檢測裝置。通過對煉鋼控制系統的開發及優化,減少了現場操作人員數量,提高了鋼廠煉鋼的工作效率。

【關鍵詞】 轉爐煉鋼;控制系統;智能化改造

引言

隨著世界鋼鐵工業的發展,鋼鐵制造模式在近20 年來已經趨于模式化,在新的互聯網、大數據時代下,將鋼鐵制造向個性化、定制化、多批量、小品種的生產模式轉變,已經成為鋼鐵業發展的重要方向。中國國內的鋼鐵企業在前十年進行了迅速的產能擴張與基礎技術升級,未來,基于智能化的工廠改造技術將成為鋼鐵行業發展的重點方向[1-3] 。

目前鋼廠煉鋼區域的生產任務主要依靠操作人員在現場操作臺及設備操作箱處手動控制完成,這種生產方式效率較低,且存在一定的安全隱患。 同時,煉鋼過程涉及傳熱傳質的物理反應和化學反應,生產過程復雜。由于煉鋼的材料空間分布不均勻,存在滯后性和不確定性,使用傳統的控制系統難以提升冶煉過程的效率[4-5] 。針對上述問題,以某廠為例,對轉爐煉鋼區域鐵水預處理、熔劑上料以及轉爐煉鋼過程的控制系統進行智能化改造,并開發相應的智能控制系統。

1 智能煉鋼控制系統

智能煉鋼控制系統是一種模塊化的集成系統,應用于智能煉鋼領域。該系統引入了先進的自動化控制技術、數據分析技術和優化算法,實現了對煉鋼過程的實時監控和自動控制,從而提高生產效率、降低生產成本、優化產品質量并實現綠色生產。智能煉鋼控制系統的主要結構模塊包括:鋼水預處理智能控制系統、熔劑上料智能控制系統以及轉爐煉鋼智能控制系統。智能煉鋼控制系統結構與各模塊功能見圖1。

2 鋼水預處理智能控制系統

鐵水的預處理包括倒罐、脫硫、扒渣等工藝過程。目前鋼廠主要通過技術人員在現場手動操作來完成各個工藝過程,增加了生產人員的工作量、降低了工作效率。建立鋼水預處理智能控制系統,將工藝過程智能化,可有效減少人工作業、提高勞動效率,同時提升安全水平。

鋼廠引入鋼水預處理智能煉鋼控制系統時,通常需要對原有的控制系統進行智能化改造。改造后的鋼水預處理智能煉鋼控制系統將具有更高的自動化程度,更好的集成性和可擴展性,為煉鋼過 程智能化提供有力保障。

3 轉爐熔劑上料智能控制系統

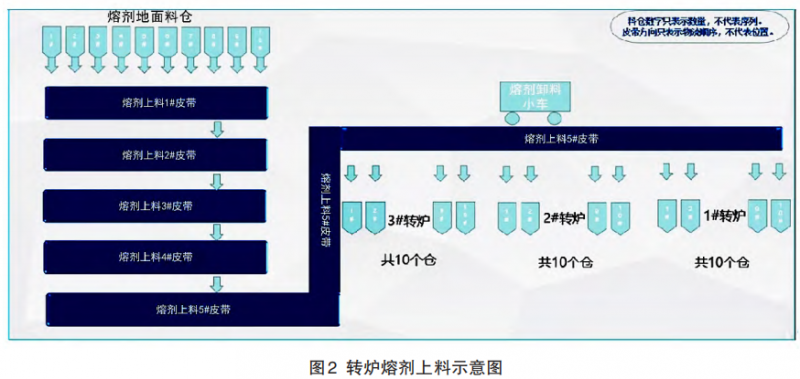

現有煉鋼轉爐上料系統經常出現料位不準確、橫移小車定位不準確、可視化系統模糊等問題。現場傳統的人工手動上料方式由于工作場地的原因,人工操作點分散、勞動強度較大。針對上述問題,對轉爐上料控制系統進行智能化改造,實現自動化轉爐熔劑上料。熔劑上料系統工藝流程圖見圖2。

考慮到轉爐熔劑上料系統現場設備老化、測量儀表損壞、測量不準確、小車限位偏離等問題,要做到自動上料,必須對現場設備進行適應性改造,才能滿足自動上料必要條件。對設備的改造主要有以下兩方面。

(1)硬件方面智能化改造。主要包括轉爐熔劑上料倉料位及相關 PLC系統硬件、熔劑地面料倉料位及卸料小車限位、地面料倉新增皮帶稱量裝置等。

(2)控制方式改造。改造后系統可以采用自動控制、半自動控制和手動控制三種控制方式。自動控制方式只需給出一個“啟動系統”的命令,其他過程均自動進行;而半自動控制方式則需要一一選定需上料的中、高位料倉,其他過程自動進行;手動控制方式則用于事故狀態下的應急操作或設備檢修。

4 轉爐煉鋼智能控制系統

轉爐一鍵煉鋼是基于投彈式副槍的一大創新應用,該應用基于煙氣分析系統、火焰分析系統、聲納化渣識別系統、QT 投彈副槍系統、自動出鋼控制系統、合金在線烘烤系統以及自動倒渣控制系統,通過動態計算及控制,綜合利用智能視覺識別技術、智能音頻傳感技術,實現一鍵式智慧煉鋼。現有轉爐出鋼檢測過程中,現場的作業量較大,導致工人勞動負荷大。由于現場作業任務復雜,不同的操作人員面對多樣化的任務時,作業水平參差不齊,難以做到高質量、高效率組織生產,鋼廠平均出鋼水平始終無法突破瓶頸。同時,轉爐區域粉塵多、溫度高、噪音大、易濺射,屬于高危區域,過多的人工參與對操作人員的安全及身體健康會產生不利的影響。針對上述問題,對原有控制系統進行優化改造,設計了自動出鋼系統、遠程看火裝置以及相關監測裝置。

4.1 智能自動出鋼

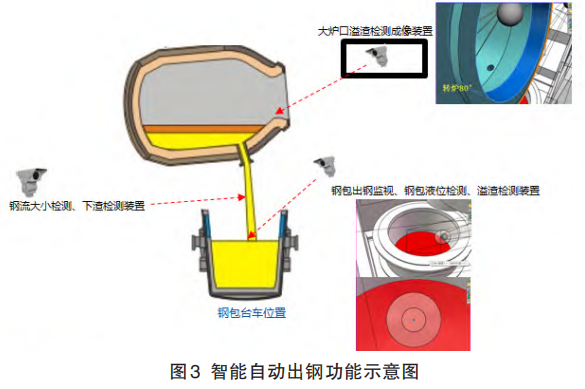

智能自動出鋼功能示意圖見圖3。該功能采用“技術移植+屬地定制”方式導入自主集成的自動出鋼工藝模型,并提供豐富的操作、維護、監視、報警等功能的人機接口。高性能計算機配置數據庫、通訊中間件、開發平臺、遠程管理軟件等,能高效、穩定、快速處理轉爐自動出鋼過程中的圖像、電文等實時數據。將轉爐L1中的相關實時數據,如鋼包臺車信息、鋼包信息、加料溜槽信息、轉爐傾角等信息接入至自動出鋼專家系統,用于模型的計算、安全聯鎖、信息記錄等相關功能。

基于現場取樣分析,定量分析轉爐終點P含量、終渣 P含量、合金(渣料)中殘 P含量、鋼包中 P含量的變化,定量確定下渣量,并與出鋼工藝、出鋼圖像識別結合,建立下渣量控制模型。基于現場取樣,確定吹煉終點碳與過剩氧的定量關系,基于鋼種要求及合金價格,確定最佳合金加入種類、加入量及加入順序。根據轉爐終點成分、合金種類(合金含量及價格)構建經濟型合金自動加料模型。

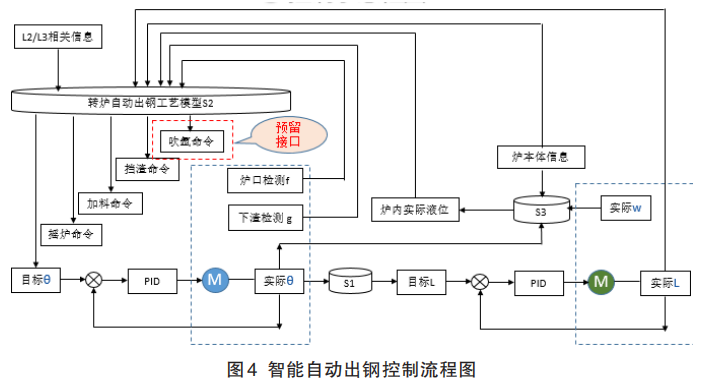

智能自動出鋼系統可與上文中所述的一鍵倒渣、自動扒渣等系統共用計算機硬件。智能自動出鋼控制流程見圖4。

在轉爐自動出鋼過程中,鋼包車位置需要隨鋼流注入位置自動調整,轉爐傾動角度隨轉爐內渣面高度降低而逐漸增大,加料槽的位置需要與鋼流注入點保持隨動。為了自動判斷爐口是否有溢渣現象以及判斷鋼包內鋼水的液位,設計了大爐口溢渣檢測裝置、鋼包液面檢測裝置、鋼包臺車位置檢測裝置和自動出鋼安全檢測裝置等檢測設備,這可以為智能煉鋼過程提供實時、準確的數據,從而實現更高效、安全的煉鋼生產。

4.2 智能轉爐遠程看火

目前轉爐生產時主操人員利用轉爐看火眼鏡直接觀看轉爐火焰的顏色和形狀,用來對出鋼終點進行人工判定。操作人員必須在轉爐操作室才能進行近距離觀察。

為解決出鋼終點判定和轉爐遠程看火問題,在轉爐爐前近距離安裝攝像系統,采集轉爐火焰,同時對轉爐火焰進行算法分析,還原正式的轉爐火焰和形狀。將處理后的圖像信息傳遞到智控中心視頻系統,便于智控操作人員觀察,轉爐遠程看火裝置見圖5。

使用上述遠程裝置,有效解決了出鋼終點難以判定、操作人員工作環境差的問題,提高了出鋼看火的效率和質量。

5 總結

(1)為了解決目前鋼廠轉爐煉鋼區域內人工參與過多、工作環境惡劣、自動化不足等問題,以少人化、集控化生產為目標,對轉爐煉鋼各生產過程的控制系統進行改造優化,建立了智能煉鋼控制系統。

(2)對生產過程的控制系統進行模塊化處理,針對鐵水預處理控制模塊人工參與較多、工作地點分散等問題,通過對原有控制系統進行智能化改造,建立了相應智能模型及可視化圖像檢測模型,設計開發了一鍵倒罐、一鍵脫硫、自動扒渣等功能。針對熔劑上料模塊料位不準確、橫移小車定位不準確、可視化系統模糊等問題,設計開發了轉爐自動熔劑上料系統,并配套設計了相應的定位系統。最后針對轉爐煉鋼模塊設計了轉爐自動出鋼專家系統及相應的檢測裝置、遠程看火裝置。

(3)在工業實踐中,智能煉鋼控制系統可以有效減少各工藝過程中工作人員的工作強度,提高煉鋼區域的總體生產效率,為企業帶來經濟效益。

[參考文獻]

[1] 張丹夢,孫向彬 .淺談轉爐煉鋼自動控制技術的構成及意義[J]. 河北企業,2018(6):157-158.

[2] 林楠 . 轉爐煉鋼自動化控制系統設計分析[J]. 中國設備工程, 2018(5):158-160.

[3] 孫文權,袁鐵衡 . 我國冷軋生產技術的發展探討[J]. 冶金動力, 2022(2):1-6.

[4] 張進忠.轉爐煉鋼自動控制模型應用實踐[J].甘肅冶金,2017,39 (5):92-95.

[5] 卞麗.轉爐煉鋼自動控制系統[J].自動化應用,2014(9):51-52.