巴明揚

(北京中聯杰能科技有限公司 北京 100000)

摘要:某鋼廠100噸LF精煉爐采用進口知名品牌電極調節器,根據甲方要求,對設備進行節能升級改造,采用最新控制模型,降低電耗,提高升溫效率,提高智能化操作水平。

關鍵詞:智能電極調節控制系統;聲吶輔助系統;冶煉控制模型;節能降耗

某鋼廠精煉爐電極自動化控制系統采用知名進口品牌設備,根據甲方要求,對設備進行節能改造,同時提高升溫效率。經甲方考察,新一代智能自適應阻抗技術(GENOMELT V4.2),采用聲吶輔助智能埋弧技術,領先恒阻抗控制一代。雖然恒阻抗控制解決了恒電流控制的不穩定問題,但面對不同鋼種及不同冶煉階段渣層厚度不同問題,恒定弧長可能本身就已經超過渣層厚度,造成冶煉噪音大,弧光外露明顯。不同鋼種,或者即使相同鋼種,每爐渣層厚度也不一樣。聲吶埋弧自適應阻抗控制技術,已取得發明專利,可以主動自動調整,實現自適應變阻抗控制,主動埋弧。比恒阻抗埋弧更好,效率更高,更節能。

另外,該系統還具有電極升降特性曲線擬合技術,已取得發明專利。完全解決了比例閥的死區、不同步、非線性化等問題。提高電爐電極控制的靈敏性和控制柔和度,實現升降零抖動。

該項目實施并取得統計數據后,噸鋼電耗實現5.3%的降幅。甲方立即升級所有剩余LF爐。通過升級改造最終達到提升工藝冶煉效率和設備升級的目標。

1 電爐電極調節自動化控制系統存在問題介紹

煉鋼廠LF爐電極調節系統由知名國外企業供貨,系統基于西門子S7-400PLC并配備羅氏線圈等檢測設備。系統冶煉過程相對平穩,但智能化水平較低,需操作工進行檔位切換,冶煉曲線切換。同時系統配備硬件加密狗,一旦加密狗損壞將導致系統直接停機。另外經過對標學習,已有更為先進的智能電極調節系統,升溫效率更高,更節能。

2 項目技術措施及實施方案

電爐/精煉爐電極調節自動化系統相對來講控制過程復雜,要求反應靈敏、精度高,對于改造方案的確定是本項目的關鍵。新的智能電極控制系統采用西門子S7-1500系列PLC構建,配備ROCOIL羅氏線圈、積分器電流采集裝置,弧壓檢測箱采集裝置,聲吶系統,控制系統則采用聲吶輔助自適應阻抗控制模式,系統由三個獨立的阻抗調節模型和若干控制子模型構成。通過優化設定的阻抗輸入點,液壓系統特性擬合技術,重構控制模型參數。

項目實施的具體方案如下:

(1)采用PLC控制系統代替原設計電極調節控制系統,作為電極調節系統的控制中心;

(2)對現場弧流弧壓信號的采集裝置進行升級,將采集的信號轉化為PLC能接收和識別的信號;對現場埋弧噪聲特征進行采集并送入服務器分析處理;

(3)建立電極調節器的控制畫面和編寫電極調節器的應用程序;

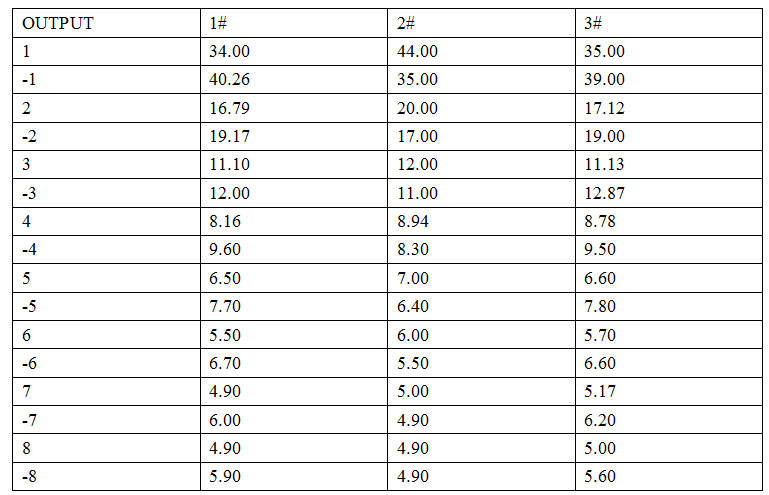

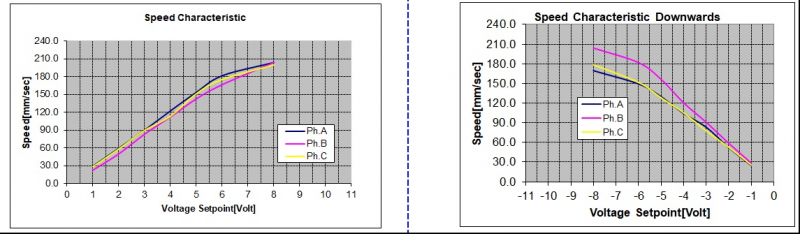

(4)測試液壓系統對電極的驅動速度,用于設置基本的電極控制升降速度參數;

(5)設置變壓器每一個檔位下多個阻抗值,優化變壓器的功率因數,使變壓器的能力達到最優;電弧功率占有功功率占比提高;

3 冶煉控制模型優化

本項目升級改造的關鍵亮點在于全程高效埋弧、節能技術。

三相電極控制系統提供了三個獨立的阻抗控制模型和若干控制子模型。通過優化設定的阻抗輸入點,使變壓器的功率最大限度的消耗在電弧上,同時全程高效埋弧,從而達到節能降耗的目的。

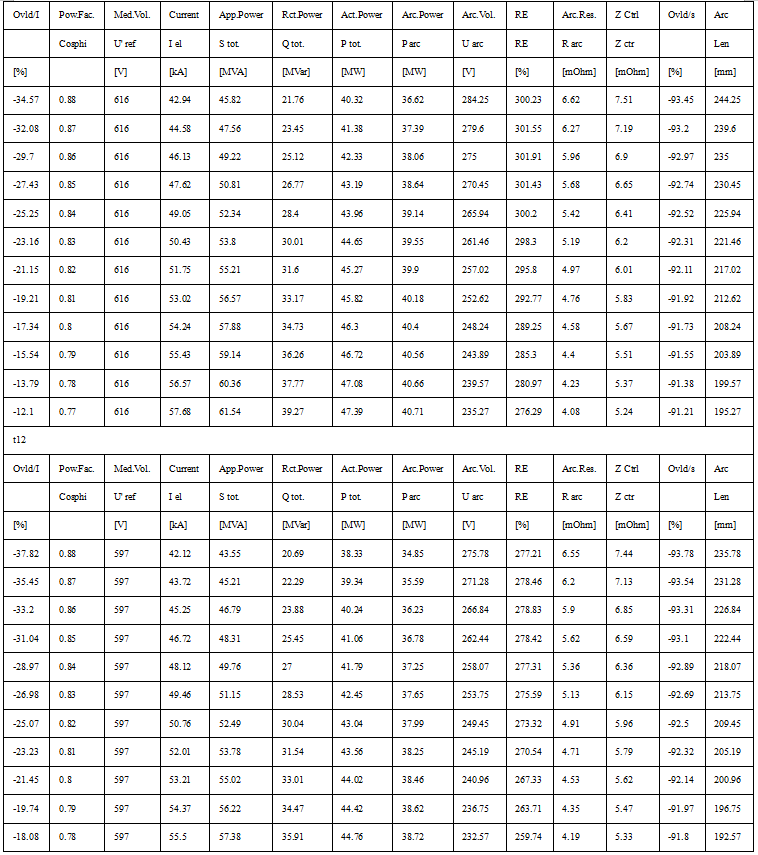

節能首先在于工作點的計算與選擇,由于變壓器有多個檔位,而短網是固定的R+JX(短網實際值的測定是我司專有技術,該值對阻抗控制系統而言極為關鍵),因此在檔位阻抗工作點的計算和選取上十分關鍵。計算最佳工作點,確保在不同冶煉階段發揮最優電弧功率。我們將計算變壓器及電抗器不同檔位對應的工作點,包括該工作點下的功率因數,有功功率,無功功率,視在功率,電弧功率,對爐壁的輻射強度,電弧長度等。由于變壓器及電抗器擁有多種組合,同時在不同組合下可設定多條冶煉曲線,因此系統將擁有數百個工作點。

液壓系統測試和模型標定匹配:液壓閥是唯一被控對象,液壓閥的特性曲線測試尤為重要。每個液壓閥都有死區,以及線性度不一樣。要反復測試液壓閥死區、零漂、拐點及斜率速度等。這樣模型輸出值才能精確控制電極升降,也確保系統精確在工作點上運行。

1、工作點計算

工作點計算還需考慮電弧長度與渣層厚度、變壓器檔位特性、變壓器內阻抗、短網阻抗(dip test)等參數,并充分考慮來料、渣層厚度,爐壁輻射等因素,最大發揮電弧效率,優化埋弧效果,減少對橫臂及水冷電纜的機械沖擊,減少對變壓器及電網沖擊,提高鋼水質量及冶煉效能。如果沒有上述計算,則設計時就可能導致工作點不佳,如電弧過長,弧光暴露,或電弧短導致功率因數低等問題。

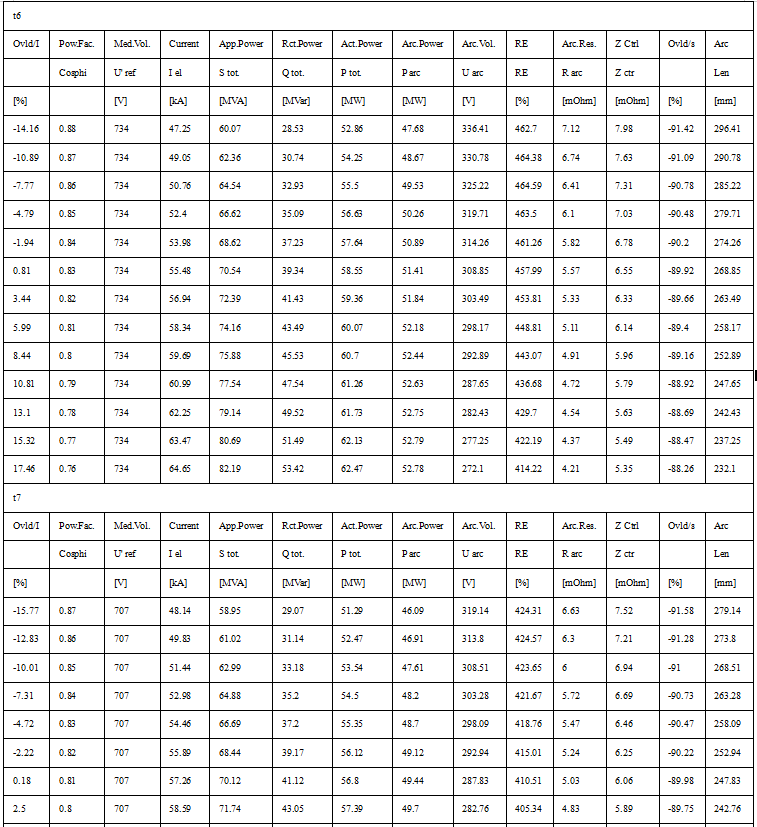

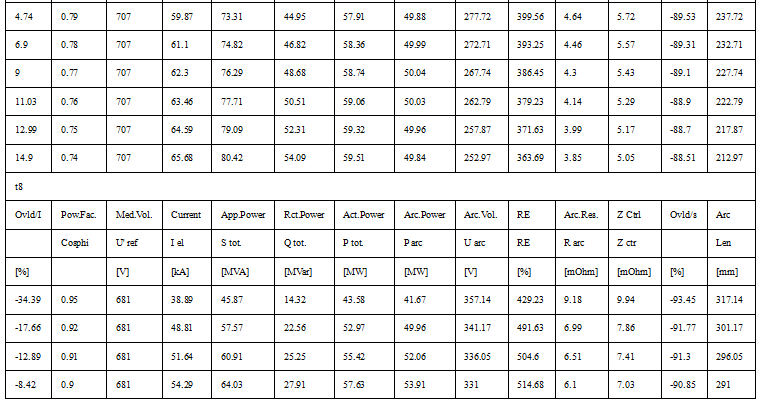

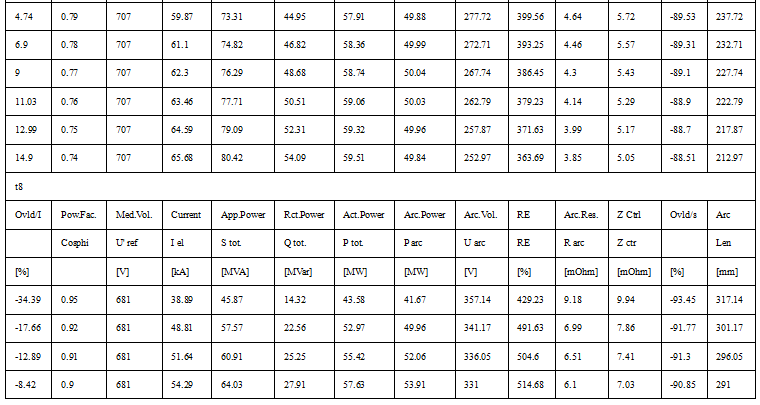

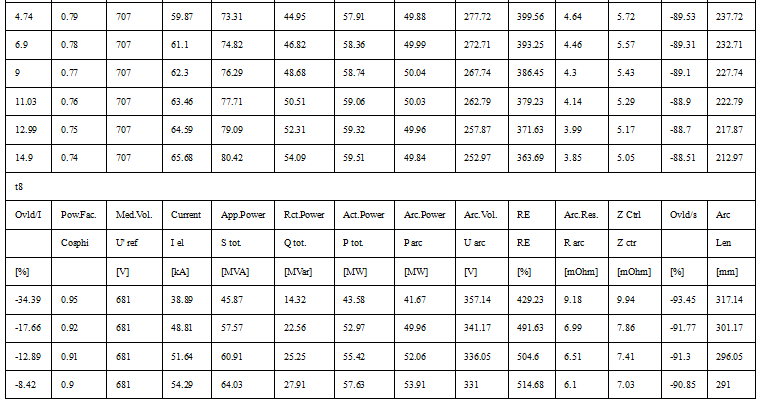

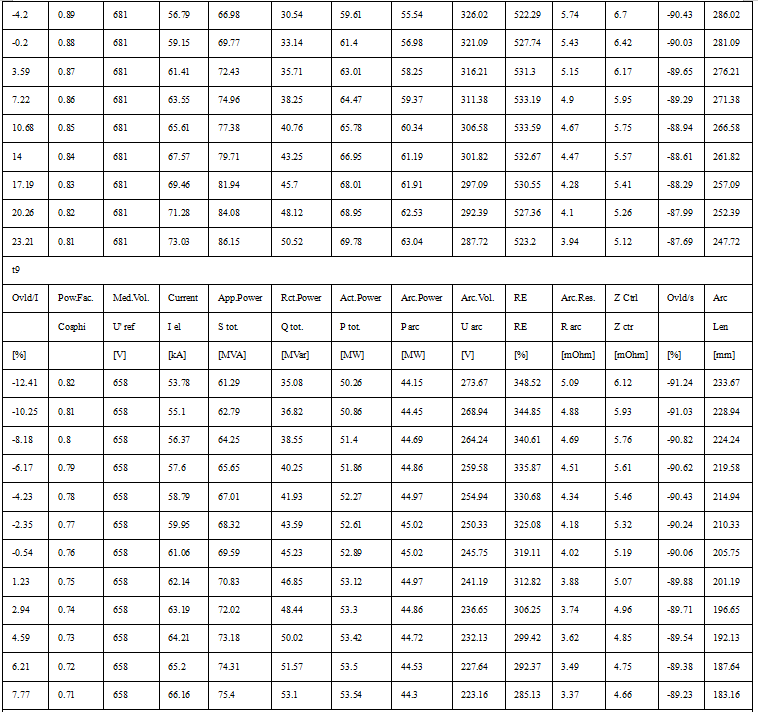

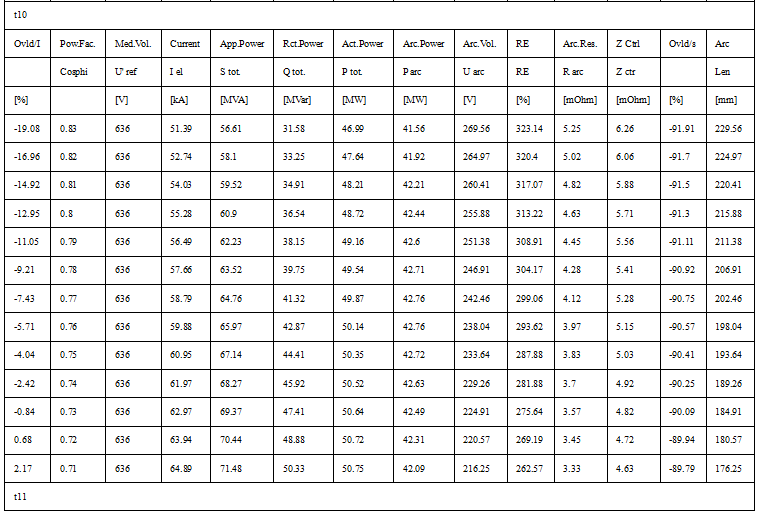

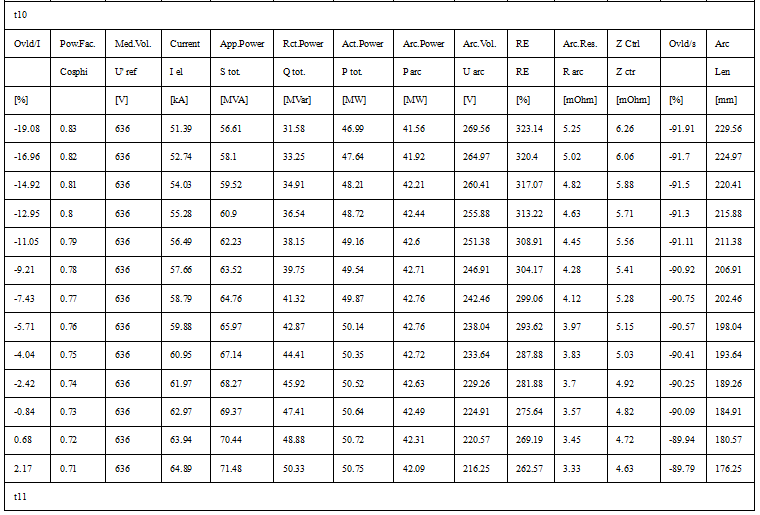

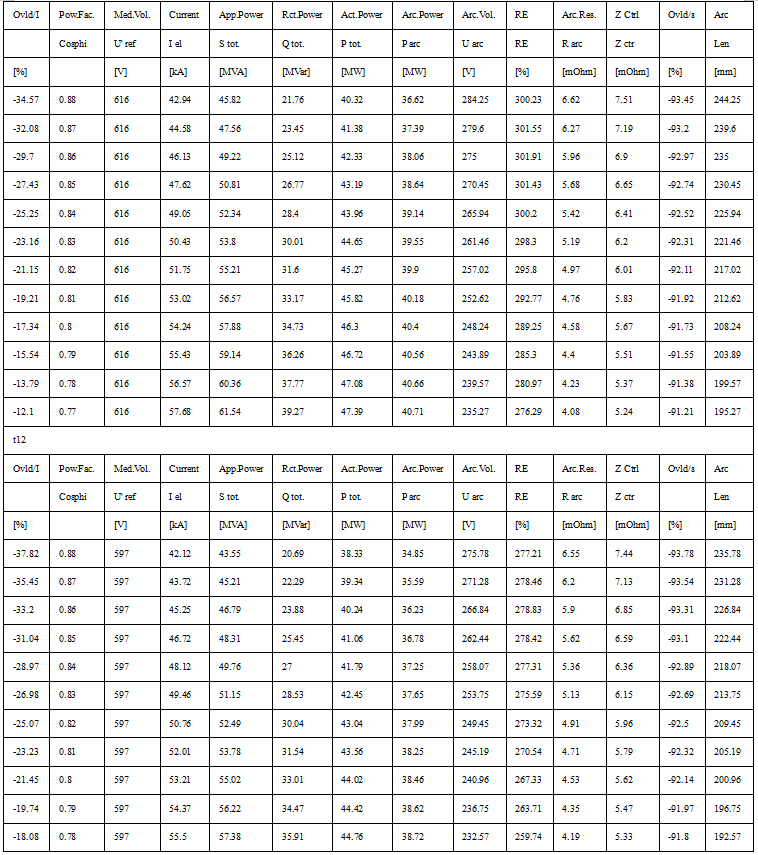

依據電抗器銘牌、變壓器銘牌及短網數據計算,結果如下表(本文只列舉了變壓器在6檔到12檔短網部分數據):

2、液壓系統測試結果

系統充分考慮液壓特性對于冶煉控制的影響。作為系統中唯一的被控對象,液壓系統的特性對冶煉表現的影響至關重要。每一項電極由于液壓部分和機械部分的因素影響,導致其升降特性不盡相同。液壓系統存在死區、零漂、線性化差、速度不一致。因此系統將對液壓特性進行測試并描繪其特性曲線,最終匹配到系統控制參數中,達到液壓系統與控制模型高度結合,確保系統工作在最優狀態。

實測液壓特性曲線

4、項目升級改造完成情況

通過計算今年一年的生產數據,升溫效率提高約10%,新老系統均去除異常包況(檢修包)和頭爐(頭爐等待時間長)異常情況,選擇了新老系統樣本數量最多的三種鋼種,X80-3(管線)、S355J-2(真空)、S355-J1(普通)。通過對比新老系統單爐出鋼平均電耗,計算出新系統總節能率約為5.45%。實際噸鋼平均電耗也由48.4kwh/t降低至45.9kwh/t,與三個鋼種對比電耗結果接近。

5 結論

電極調節自動化控制系統是電爐生產關鍵核心設備,采用先進的自適應阻抗控制理念,全新的冶煉控制模型,降低機械沖擊,降低冶煉噪音,減少電能消耗,提高升溫效率,大幅改善電極調節器控制系統的特性,冶煉效率得到很大提升。硬件基于西門子S7-1500系列PLC,帶有控制電路的弧壓檢測箱,基于羅氏線圈的弧流檢測元件,聲吶檢測系統及模型,取消硬件加密狗,構建電極調節系統維護更加便捷。

參考文獻

[1] 巴明揚.北京中聯杰能科技有限公司GENOMELT AC電極調節控制系統手冊

[2] 發明專利《一種電極升降液壓控制參數的自整定方法及系統》,2021年4月.

[3] 發明專利《電弧爐或精煉爐電極變阻抗自適應埋弧控制方法及系統》,2021年4月.