胡紹磊 單良杰 孫岳琦 付經(jīng)舟

(鞍鋼股份鲅魚(yú)圈鋼鐵分公司煉鐵部 遼寧省營(yíng)口市鲅魚(yú)圈區(qū) 郵編 115007)

摘要:自2008年投產(chǎn)以來(lái)。我部受生產(chǎn)原料煤質(zhì)量下降影響,煤粉顆粒雜物過(guò)多,沖擊嚴(yán)重加大了布袋系統(tǒng)內(nèi)部材料的磨損,由于煤粉設(shè)備是易燃易爆區(qū)域,泄漏后污染外排,有嚴(yán)重的安全隱患。極易發(fā)生火災(zāi)及爆炸事故。影響高爐生產(chǎn)及不利于煤粉安全生產(chǎn),也不能保證相關(guān)維修職業(yè)身體健康,增加企業(yè)環(huán)保壓力,需要攻關(guān)改進(jìn)。

關(guān)鍵詞:煤粉;布袋箱;磨損;火災(zāi)

1 工作原理:

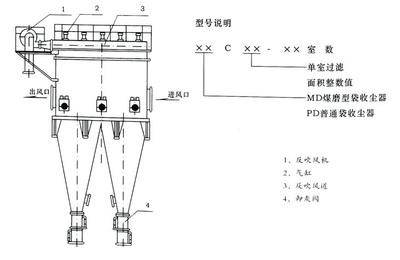

煉鐵煤粉機(jī)組由四臺(tái)HP1063磨煤機(jī)組成。每臺(tái)小時(shí)產(chǎn)量約45噸。24小時(shí)生產(chǎn),機(jī)組年產(chǎn)量約95萬(wàn)噸。每臺(tái)配套一組處理風(fēng)量145000m3/h的布袋反吹系統(tǒng)。布袋設(shè)備正常工作時(shí),含塵氣體與煤粉顆粒由進(jìn)風(fēng)口進(jìn)入灰斗,一部分較粗的塵粒由于慣性碰撞或自然沉降等原因落入灰斗,其余大部分塵粒隨氣流上升進(jìn)入袋室,經(jīng)濾袋過(guò)濾后,塵粒被滯留在濾袋的外側(cè),凈化后的氣體由除塵布袋內(nèi)部進(jìn)入上箱體,再由閥板孔、排風(fēng)口排入大氣,從而達(dá)到收塵的目的。隨著過(guò)濾的不斷進(jìn)行,收塵器阻力也隨之上升,當(dāng)阻力達(dá)到一定值時(shí),清灰控制器發(fā)出清灰命令,首先將提升閥板關(guān)閉,切斷過(guò)濾氣流;然后,清灰控制器向脈沖電磁閥發(fā)出信號(hào),隨著脈沖閥把用作清灰的高壓逆向氣流送入袋內(nèi),濾袋迅速鼓脹,并產(chǎn)生強(qiáng)烈抖動(dòng),導(dǎo)致濾袋外側(cè)的粉塵抖落,達(dá)到清灰的目的。由于設(shè)備分為若干個(gè)箱區(qū),所以上述過(guò)程是逐箱進(jìn)行的,一個(gè)箱區(qū)在清灰時(shí),其余箱區(qū)仍在正常工作,保證了設(shè)備的連續(xù)正常運(yùn)轉(zhuǎn)。

|

序號(hào) |

項(xiàng)目 |

單位 |

參數(shù) |

|

1 |

處理風(fēng)量 |

m3/h |

145000 |

|

2 |

過(guò)濾風(fēng)速 |

m/min |

<0.7 |

|

3 |

清灰方式 |

|

離線分室清灰 |

|

4 |

過(guò)濾面積 |

m2 |

3800 |

|

5 |

設(shè)備阻力 |

Pa |

<1500 |

|

6 |

入口含塵濃度(標(biāo)況) |

g/Nm3 |

400~600 |

|

7 |

出口含塵濃度 |

mg/Nm3 |

<50 |

|

8 |

分室數(shù) |

室 |

12 |

|

9 |

排數(shù) |

排 |

2 |

|

10 |

濾袋規(guī)格 |

mm |

Φ130×6000 |

|

11 |

袋籠規(guī)格 |

mm |

Φ126×6000 |

|

12 |

濾袋材質(zhì) |

防靜電復(fù)合薄膜濾料,克重550g/m2 |

|

|

13 |

濾袋數(shù)量 |

條 |

|

|

14 |

進(jìn)氣溫度 |

℃ |

≤130℃ |

|

15 |

漏風(fēng)率 |

% |

≤2 |

|

16 |

設(shè)備耐壓 |

Pa |

-20000 |

|

17 |

脈沖閥數(shù)量 |

- |

按實(shí)際需要量計(jì) |

|

18 |

星形卸灰閥排灰能力 |

t/h |

≥ 35 |

|

19 |

脈沖閥規(guī)格 |

- |

DC24V,3″ |

|

20 |

外形尺寸 |

mm |

210-220mm |

2 設(shè)計(jì)關(guān)鍵:

1.防燃結(jié)構(gòu)設(shè)計(jì):在收塵器內(nèi)易積灰處加設(shè)防塵板,消除收塵器內(nèi)部所有積灰面,抑制了煤粉的自燃。為了防止收塵器內(nèi)部結(jié)露及堵料,利用廠里廢氣對(duì)收塵器進(jìn)行蒸汽保溫,并在灰斗上加設(shè)料位計(jì)、振動(dòng)器,御防灰斗內(nèi)部積灰。

2.采用大口徑脈沖閥進(jìn)行多點(diǎn)高壓脈沖清灰,清灰強(qiáng)度大,清灰徹底。

3.采用導(dǎo)流管,清灰時(shí),經(jīng)導(dǎo)流后的壓縮氣體均勻地進(jìn)入各布袋,使得清灰更為均勻。

4.采用帶防爆鎖的可調(diào)式防爆安全閥,可根據(jù)具體情況來(lái)調(diào)整卸爆壓力,這種形式的防爆裝置密封性能好,且釋爆壓力設(shè)置更加合理、便捷。

5.首次提出在收塵器各室的出口調(diào)整過(guò)濾氣流,當(dāng)收塵器內(nèi)各箱體因風(fēng)量分配不均而出現(xiàn)負(fù)荷偏置以致阻力上升時(shí),可以很方便地通過(guò)調(diào)整提升閥門(mén)的開(kāi)度來(lái)達(dá)到氣流均布的目的。調(diào)整時(shí),人可在不停機(jī)的情況下在室外進(jìn)行操作,方便、靈活。

6.采用改進(jìn)型的淺斗式回轉(zhuǎn)下料器,使得下料更為連續(xù)、流暢。

7. 在實(shí)際生產(chǎn)中制訂有煤粉制備系統(tǒng)安全生產(chǎn)操作規(guī)程;需要各方面技術(shù)的力量應(yīng)全面保證,只要嚴(yán)格遵守操作規(guī)程,謹(jǐn)慎操作,并不斷總結(jié)經(jīng)驗(yàn),避免發(fā)生事故。

8. 在生產(chǎn)中一方面應(yīng)注重防止布袋結(jié)構(gòu)內(nèi)煤粉雜物、煤粉堆積自燃的情況發(fā)生,更應(yīng)嚴(yán)格防止明火引入布袋收塵器內(nèi),避免發(fā)生火災(zāi)爆炸事故。

需要特別注意的是,對(duì)于煤的揮發(fā)分高低及煤粉細(xì)度的控制應(yīng)有一個(gè)綜合的認(rèn)識(shí),煤粉揮發(fā)分較高對(duì)煤粉燃燒有利,但揮發(fā)分高、細(xì)度細(xì)的煤粉著火點(diǎn)低、容易自燃,有些水泥廠的煤粉揮發(fā)分達(dá)到33~35%、細(xì)度達(dá)到篩余4%時(shí),煤粉極易自燃,因此,多次發(fā)生燃爆事故。因此,建議煤粉揮發(fā)分可控制在30%左右、細(xì)度篩余6~10%、水分1~1.5%,既能滿足燒成系統(tǒng)的工藝要求,降低煤粉制備電耗,又能有效防止燃爆事故發(fā)生。

需要在實(shí)際生產(chǎn)中,維修需要遵循煉鐵部的煤粉制備系統(tǒng)安全生產(chǎn)操作規(guī)程;根據(jù)系統(tǒng)的工藝要求,制度作業(yè),才能有效防止燃爆事故發(fā)生。還需要發(fā)動(dòng)員工進(jìn)行管理維護(hù),實(shí)行專人管理與員工維護(hù)相結(jié)合。嚴(yán)格執(zhí)行操作管理制度,充分發(fā)揮除塵器的效能。實(shí)踐證明,如果除塵器管理不當(dāng),即使好的除塵器,也收不到預(yù)期的效果。就布袋除塵器而言,如果管理不善,在運(yùn)行期間不能保證清灰,除塵效率就大大降低,以至于布袋除塵器失靈。所以在布袋除塵器投產(chǎn)時(shí),就要向操作人員講明除塵器維護(hù)管理的重要意義。只有發(fā)動(dòng)員工把除塵器維護(hù)管理工作做好,充分發(fā)揮設(shè)備的效能。選擇了合適的除塵器,如不進(jìn)行科學(xué)的維護(hù)和管理,除塵器就不可能長(zhǎng)期的正常運(yùn)轉(zhuǎn)。只有 對(duì)除塵器進(jìn)行認(rèn)真的維護(hù)和管理,才能使除塵器處于好的運(yùn)轉(zhuǎn)狀 態(tài),并可延長(zhǎng)其使用壽命。

3 理論指標(biāo)與環(huán)境條件

對(duì)比現(xiàn)有技術(shù)更新材料的強(qiáng)度的辦法,需要滿足一定的生產(chǎn)指標(biāo)與環(huán)境條件:

溫度:煤磨袋收塵器對(duì)于進(jìn)口風(fēng)溫有較嚴(yán)格的限制,既要防止超溫引起煤粉燃爆,又要防止低溫引起結(jié)露,合適的使用溫度范圍是55~75℃。

阻力損失:收塵器阻力有濾袋阻力及風(fēng)道、閥門(mén)阻力兩種,其中濾袋阻力隨過(guò)濾收塵清灰過(guò)程中發(fā)生的變化,總體的阻力損失約為1500~1800Pa。

過(guò)濾風(fēng)速:過(guò)濾風(fēng)速是袋收塵器的重要技術(shù)參數(shù),直接影響到收塵器的運(yùn)行效果和濾袋使用壽命。一般在含塵濃度高時(shí),過(guò)濾風(fēng)速應(yīng)取較低速,反之應(yīng)取較高速;粉塵顆粒細(xì)時(shí),過(guò)濾風(fēng)速應(yīng)減小;因過(guò)濾風(fēng)速高會(huì)加重濾袋負(fù)擔(dān),增加系統(tǒng)阻力,最終導(dǎo)致濾袋壽命縮短,清灰效率低;風(fēng)速過(guò)低時(shí)則會(huì)增加過(guò)濾面積,導(dǎo)致設(shè)備規(guī)格加大。在一般情況下,煤磨袋收塵器的過(guò)濾風(fēng)速可選擇在0.8~1m/min左右。

過(guò)濾面積及濾袋數(shù)量:根據(jù)處理風(fēng)量及風(fēng)速可以推算出過(guò)濾面積及濾袋數(shù)量,選配出相應(yīng)的收塵器型號(hào)規(guī)格。

壓縮空氣耗氣量:根據(jù)清灰周期、每室配置的脈沖閥數(shù)、脈沖閥噴吹氣量大致核算,收塵器設(shè)備選型樣本中也給出了耗氣量數(shù)據(jù)。當(dāng)配備空壓機(jī)站壓縮空氣時(shí),耗氣量應(yīng)富余50%;采用獨(dú)立空壓機(jī)供氣時(shí),則耗氣量應(yīng)富余100%。

4 改造過(guò)程分析:

2019-2020年由于結(jié)構(gòu)老化,系統(tǒng)內(nèi)部磨損嚴(yán)重。特別是由于噴吹生產(chǎn)原煤因?yàn)槌杀镜脑颍谠褐屑尤肓?0%以上的焦粉,使整個(gè)中速磨在研磨煤粉的生產(chǎn)過(guò)程中,生產(chǎn)的煤粉氣流顆粒直接沖擊在布袋箱迎風(fēng)板處,在煤粉和焦粉顆粒旋流交替摩擦作用下,板材損耗極大,每次維修不足3個(gè)月就迅速磨損變薄、竄風(fēng),結(jié)構(gòu)強(qiáng)度降低,磨損劇烈,停機(jī)檢查發(fā)現(xiàn),煤粉和焦粉顆粒旋流吹壞結(jié)構(gòu),磨損造成局部潰縮變形,板材破損吹漏,布袋箱漏風(fēng)失效,煤粉灰塵外逃,污染大氣環(huán)境。必須停機(jī)維修焊補(bǔ)后方能正常生產(chǎn)。由于煤粉區(qū)域是易燃易爆環(huán)境,極易發(fā)生火災(zāi)及爆炸事故。影響生產(chǎn)及不利于煤粉穩(wěn)定生產(chǎn)。原設(shè)計(jì)煤粉布袋箱體迎風(fēng)板,材料為Q235鋼板,由于鞍鋼噴吹生產(chǎn)原煤因?yàn)槌杀镜脑颍谠褐屑尤肓?0%焦粉,使整個(gè)中速磨在研磨煤粉的生產(chǎn)過(guò)程中,生產(chǎn)的煤粉氣流顆粒直接沖擊在布袋箱迎風(fēng)板處,在煤粉和焦粉顆粒旋流交替摩擦作用下,板材損耗極大,不足3個(gè)月就迅速磨損變薄、竄風(fēng),結(jié)構(gòu)強(qiáng)度降低,磨損劇烈,造成局部潰縮變形,板材破損吹漏,布袋箱漏風(fēng)失效,煤粉灰塵外逃,污染大氣環(huán)境。必須停機(jī)維修焊補(bǔ)后方能正常生產(chǎn)。

因此需要設(shè)計(jì)制作一種裝置,滿足鲅魚(yú)圈煤粉設(shè)備在生產(chǎn)高負(fù)荷磨損狀態(tài)下,能夠可靠延長(zhǎng)設(shè)備的使用壽命、促進(jìn)設(shè)備整體安全,降低維修生產(chǎn)成本,提高機(jī)器性能、完善系統(tǒng)設(shè)計(jì)。保證高爐連續(xù)噴煤。為了不改變?cè)即潴w結(jié)構(gòu)的功能基礎(chǔ)上,增加迎風(fēng)板處對(duì)煤粉的抗磨性,對(duì)內(nèi)外表面結(jié)構(gòu)進(jìn)行耐磨材料加固、安裝抗磨損材料將摩擦顆粒和金屬板壁隔離,降低摩擦機(jī)會(huì),大大提升布袋箱體迎風(fēng)板的整體使用壽命。

(一)對(duì)內(nèi)外表面增加多組外部框架分層,加強(qiáng)結(jié)構(gòu)強(qiáng)度,防止?jié)⒖s變形。

(二)在重點(diǎn)氣流沖擊板體表面上增加菱形龍骨并外涂耐磨材料。在磨損位置設(shè)計(jì)增加了多處框架結(jié)構(gòu),保證耐材整體強(qiáng)度。

(三)板壁內(nèi)外涂抹耐磨材料,涂抹一層15-20mm厚耐磨材料,高于龍骨5mm。(如下圖1)抹平并40小時(shí)干燥定型,使材料達(dá)到預(yù)計(jì)的耐磨強(qiáng)度。

圖1 板壁內(nèi)外涂抹耐磨材料方法施工案例

(四)耐磨材料中增加混合多種高強(qiáng)度金屬合金絲、進(jìn)一步提高板體表面耐磨材料的抗磨性。

(五)結(jié)構(gòu)加強(qiáng),每隔500mm增加50角鋼加固,增加結(jié)構(gòu)強(qiáng)度,防止板材變形,耐材開(kāi)裂。

圖2 板壁內(nèi)壁涂抹耐磨材料后的施工照片

圖3 板壁外壁涂抹耐磨材料后的施工照片

改造后的板壁(如圖2、圖3)表面被耐磨材料覆蓋,保護(hù)、可以杜絕顆粒塵流沖刷壁板,抑制布袋箱板壁磨損穿孔引起的停產(chǎn)事故,杜絕此類事故。安裝了這種保護(hù)裝置后,有效降低了更換箱體備件的維修成本,提高了布袋箱設(shè)備的開(kāi)動(dòng)率。降低維修成本,提高設(shè)備開(kāi)動(dòng)率,減少職業(yè)疾病的危害,減少生產(chǎn)損失。

5 改造方案簡(jiǎn)介

2020年,我們利用以往的經(jīng)驗(yàn),希望采用簡(jiǎn)單方案,可以滿足煤粉生產(chǎn)高負(fù)荷磨損狀態(tài)下的使用壽命,在不改變?cè)即潴w結(jié)構(gòu)的功能基礎(chǔ)上,采納了對(duì)內(nèi)外表面結(jié)構(gòu)進(jìn)行加強(qiáng)的耐磨材料加固方案。

設(shè)計(jì)安裝抗磨損材料將摩擦顆粒和金屬板壁隔離,降低摩擦機(jī)會(huì),大大提升布袋箱體迎風(fēng)板的整體使用壽命。可以延長(zhǎng)設(shè)備的使用壽命一倍以上、增加迎風(fēng)板處對(duì)煤粉的抗磨性。

我們制作一種裝置,希望滿足鲅魚(yú)圈煤粉設(shè)備在生產(chǎn)高負(fù)荷磨損狀態(tài)下,能夠可靠延長(zhǎng)設(shè)備的使用壽命、促進(jìn)設(shè)備整體安全,降低維修生產(chǎn)成本,提高機(jī)器性能、完善系統(tǒng)設(shè)計(jì)。保證高爐連續(xù)噴煤。為了不改變?cè)即潴w結(jié)構(gòu)的功能基礎(chǔ)上,增加迎風(fēng)板處對(duì)煤粉的抗磨性,對(duì)內(nèi)外表面結(jié)構(gòu)進(jìn)行耐磨材料加固、安裝抗磨損材料將摩擦顆粒和金屬板壁隔離,降低摩擦機(jī)會(huì),大大提升布袋箱體迎風(fēng)板的整體使用壽命。

第一步對(duì)內(nèi)外表面增加多組外部框架分層,加強(qiáng)結(jié)構(gòu)強(qiáng)度,防止?jié)⒖s變形。

第二步,在重點(diǎn)氣流沖擊板體表面上增加菱形龍骨并外涂耐磨材料。在磨損位置設(shè)計(jì)增加了多處框架結(jié)構(gòu),保證耐材整體強(qiáng)度。

第三步,板壁內(nèi)外涂抹耐磨材料,涂抹一層15-20mm厚耐磨材料,高于龍骨5mm。(如下圖1)抹平并40小時(shí)干燥定型,使材料達(dá)到預(yù)計(jì)的耐磨強(qiáng)度。

效益計(jì)算:

按事故成本計(jì)算,漏粉停機(jī)一次處理檢查調(diào)整時(shí)間為5個(gè)小時(shí),影響高爐停止噴煤4個(gè)小時(shí)以上,造成焦比上升,按2018年度一座高爐每天產(chǎn)鐵9000噸計(jì)算,每小時(shí)產(chǎn)鐵375噸,全焦冶煉與焦炭加噴煤冶煉,每噸鐵多用0.14噸焦炭,每小時(shí)共用焦炭為0.14×375=52.5噸,焦炭平均價(jià)格為1350.53元∕噸,計(jì)每小時(shí)損失成本大約為1350.53×52.5=70902.825元.4小時(shí)損失成本大約28.36萬(wàn)。如果按照每年一座高爐平均事故為1次。兩座高爐平均淌煤停機(jī)事故為2次計(jì)算。公式:28.36萬(wàn)元×2座×1次=56.72萬(wàn)元 年產(chǎn)生效益為56.72萬(wàn)元。

6 整改及思考

通過(guò)對(duì)煤粉系統(tǒng)的應(yīng)用環(huán)境的剖析得知。一個(gè)良好的持續(xù)性的維修需要可控量化寬松的生產(chǎn)使用環(huán)境,平穩(wěn)的運(yùn)行環(huán)境、可靠可控的磨損,合理安排的使用按點(diǎn)檢標(biāo)準(zhǔn)定期檢查制度,形成的穩(wěn)定開(kāi)放的檢修環(huán)境,都是保證磨煤機(jī)布袋系統(tǒng)安全長(zhǎng)壽使用的必要條件。同時(shí)考慮設(shè)備高溫使用環(huán)境,應(yīng)該避免并且減少雜物進(jìn)入布袋結(jié)構(gòu),避免火災(zāi),與不必要的停機(jī)檢查,提高整體生產(chǎn)效率。抑制火災(zāi)保證設(shè)備使用安全。

7 結(jié)束語(yǔ)

通過(guò)布袋系統(tǒng)使用狀態(tài)分析,分析布袋結(jié)構(gòu)失效的原理,了解到布袋系統(tǒng)作為磨煤機(jī)系統(tǒng)設(shè)備中的重要零部件,需要控制產(chǎn)能,穩(wěn)定溫度,選擇正確的風(fēng)量,監(jiān)控出入口的健康狀態(tài),都是保證磨煤機(jī)布袋系統(tǒng)健康長(zhǎng)壽使用的必要條件。也將對(duì)節(jié)能減排,提高設(shè)備使用效率發(fā)揮重要的作用。保證磨煤機(jī)布袋系統(tǒng)正常生產(chǎn),穩(wěn)定高爐運(yùn)行。

參考文獻(xiàn):

[1] 脈沖布袋除塵器環(huán)境國(guó)家條件 HCRJ 013—1998

[2] 脈沖噴吹類袋式除塵器 JB/T 8532—1997