陳景明

(上海梅山鋼鐵股份有限公司)

摘 要:梅鋼通過(guò)極限挖掘余能回收、環(huán)冷水密封改造鎖住燒結(jié)礦顯熱; 高溫回收段采用翅片陶瓷覆膜、換熱鍋爐采用聲波清灰、高效鍋爐換熱結(jié)構(gòu)改進(jìn)等技術(shù),實(shí)現(xiàn)燒結(jié)工序熱量高效轉(zhuǎn)換; 低溫段采用飽和螺桿發(fā)電組、熱水換熱,實(shí)現(xiàn)燒結(jié)礦低溫余熱應(yīng)收盡收工業(yè)效果。同時(shí)大力應(yīng)用主抽風(fēng)機(jī)變頻、高效風(fēng)機(jī)、微負(fù)壓點(diǎn)火改造、原料篩分改造等一些列先進(jìn)節(jié)能降碳技術(shù),前沿布局一批 FeO 自動(dòng)檢測(cè)技術(shù)、生石灰預(yù)消化技術(shù)、燒結(jié)料面噴灑水蒸氣技術(shù)等節(jié)能低碳技術(shù),實(shí)現(xiàn)噸礦蒸汽回收量 95. 7 kg /t、燒結(jié)漏風(fēng)率從 25% 降至 5% 以下。

關(guān)鍵詞:環(huán)冷水密封;螺桿發(fā)電機(jī);煙氣全循環(huán)

梅鋼積極響應(yīng)國(guó)家雙碳號(hào)召,力爭(zhēng)在極致能效的細(xì)分賽道走在前列,瞄準(zhǔn)極致能效項(xiàng)目快速落地,大力實(shí)施全流程工藝技術(shù)優(yōu)化改進(jìn)、全系統(tǒng)對(duì)標(biāo)挖潛、全方位優(yōu)化能源結(jié)構(gòu),將 “雙碳” 之路第一步節(jié)能降碳走好走實(shí)。梅鋼燒結(jié)能耗占公司總能耗的 13% ,僅次于高爐工序能耗[1-3]。

梅鋼高度重視燒結(jié)工序能源消耗挖潛工作,先后采取了燒結(jié)環(huán)冷機(jī)水密封環(huán)冷、一二段高溫高效余熱蒸汽回收、三四段低溫礦循環(huán)煙氣顯熱回收螺桿發(fā)電、燒結(jié)主抽變頻、燒結(jié)微負(fù)壓點(diǎn)火、燒結(jié)原料篩分等一系列先進(jìn)節(jié)能降碳技術(shù),同時(shí)積極探索 FeO 自動(dòng)檢測(cè)技術(shù)、生石灰預(yù)消化技術(shù)、燒結(jié)料面噴灑水蒸氣技術(shù)等,實(shí)現(xiàn)了燒結(jié)工序節(jié)能、降耗、減碳。

1 余熱余能深度回收

燒結(jié)礦顯熱占燒結(jié)工序能耗總量 30% 以上,燒結(jié)礦顯熱高效回收利用對(duì)降低燒結(jié)能耗和碳排放具有重大意義[4-7]。梅鋼燒結(jié)礦顯熱極限回收,采取一系列前沿余熱回收降碳技術(shù),助力燒結(jié)全流程余熱回收利用,分級(jí)發(fā)電、廢氣零排放。

1. 1 常規(guī)燒結(jié)礦冷卻工藝

燒結(jié)礦冷卻是對(duì)燒結(jié)機(jī)尾卸下的 700 ~ 800℃紅熱燒結(jié)礦進(jìn)行強(qiáng)制冷卻,將燒結(jié)礦攜帶的熱量轉(zhuǎn)換成廢氣顯熱,礦料溫度最終低于 120 ℃,由皮帶輸送機(jī)輸送至后續(xù)工序。實(shí)際運(yùn)行存在以下不足。

( 1) 環(huán)冷臺(tái)車主體結(jié)構(gòu)磨損嚴(yán)重: 臺(tái)車本體厚度由 12 mm 磨減至 6. 3 mm,本體三角梁厚度由 14 mm 磨減至 7 mm。

( 2) 敞開(kāi)式臺(tái)車泄露大、余熱回收量低: 實(shí)際漏風(fēng)率達(dá) 25% 以上,大量熱廢氣散逸加速電纜老化,現(xiàn)場(chǎng)粉塵多。廢氣溫度約 300 ℃,噸礦蒸汽回收量在 70 ~ 80 kg /t。

1. 2 燒結(jié)礦顯熱極限回收整體思路

鎖住熱源和極限回收包括: 燒結(jié)環(huán)冷水密封,一段、二段高溫段高效回收,鍋爐能效提升改造。燒結(jié)環(huán)冷采用水密封形式,根本性地改善環(huán)冷機(jī)密封性; 一段、二段設(shè)置高效鍋爐,實(shí)現(xiàn)高品質(zhì)余熱高效回收轉(zhuǎn)化發(fā)電; 三段、四段前部搭建低溫低壓余熱鍋爐,配套螺桿發(fā)電機(jī)組; 四段后部低溫?zé)釤煔庠O(shè)置一套熱水加熱器,供燒結(jié)工段拌料使用。同時(shí)采取煙氣全循環(huán)技術(shù),燒結(jié)礦顯熱極限回收整體思路如圖 1 所示。

1. 2. 1 水密封環(huán)冷改造,鎖住熱源

翻轉(zhuǎn)卸料式環(huán)冷機(jī)上下密封均采用水密封形式。從結(jié)構(gòu)上根本性地改善環(huán)冷機(jī)密封性,漏風(fēng)率小于 5% 。針對(duì)水密封水槽存在的腐蝕問(wèn)題,下水槽材料采用梅鋼自產(chǎn)耐酸板。

( 1) 上水密封

風(fēng)箱上罩下部與原風(fēng)箱焊接,上部采用水密封與回轉(zhuǎn)框架相接,兩端部和中部設(shè)有隔斷密封。完善的密封系統(tǒng)可有效降低設(shè)備系統(tǒng)漏風(fēng)率。

( 2) 下水密封

采用水槽密封,密封效果好。

( 3) 使用效果

改造后 3 臺(tái)風(fēng)機(jī) ( 風(fēng)量 19. 2 萬(wàn) m3 /h,全壓3 150 Pa,功率 250 kW) 的運(yùn)行效果與現(xiàn)行環(huán)冷機(jī)啟用 3 臺(tái)/4 臺(tái)風(fēng)機(jī) ( 夏天 4 臺(tái)、冬天 3 臺(tái),電機(jī)功率 1 000 kW) 的相比,一年節(jié)省電費(fèi) 856 萬(wàn)元 ( 94% 作業(yè)率,0. 52 元/kWh) ,余熱利用 蒸汽量提高 4. 5 t /h。

1. 2. 2 先進(jìn)換熱改造,高效轉(zhuǎn)換

燒結(jié)余熱鍋爐高效轉(zhuǎn)換是確保高溫顯熱回收的重要舉措[6-7]。梅鋼通過(guò)翅片陶瓷覆膜、聲波清灰器、高效鍋爐換熱結(jié)構(gòu)改進(jìn)等技術(shù)應(yīng)用,實(shí)現(xiàn)燒結(jié)工序熱量高效轉(zhuǎn)換。

(1) 翅片陶瓷覆膜

余熱回收排煙溫度若低于 140 ℃ ( 煙氣中的酸露點(diǎn) 140 ~ 160 ℃ ) ,煙氣冷凝形成酸露,對(duì)受熱面產(chǎn)生較嚴(yán)重露點(diǎn)腐蝕。低溫段采用翅片陶瓷覆膜,可將使用壽命提高至 10 年以上。

(2) 聲波清灰器

梅鋼在 4 號(hào)、5 號(hào)燒結(jié)鍋爐各級(jí)換熱面上共設(shè)置 24 臺(tái)全自動(dòng)聲波吹灰器,對(duì)換熱面進(jìn)行周期性在線全面清灰,防止粉塵在換熱面上堆積,提高換熱效果。在鍋爐的底部設(shè)置氣力輸灰裝置,及時(shí)將鍋爐底部積灰運(yùn)走,減少現(xiàn)場(chǎng)的人工操作。

(3) 高效鍋爐換熱結(jié)構(gòu)改進(jìn)

對(duì)換熱器管束進(jìn)行結(jié)構(gòu)優(yōu)化。采用水平 U型管蒸發(fā)器,外置集箱采用多管頭結(jié)構(gòu)。換熱管束的所有焊縫都在煙氣通道外,有效防止煙氣對(duì)焊縫的直接沖刷、腐蝕;

在上升、下降管側(cè)的集箱處設(shè)置限位支架,保證換熱管束可以沿管道軸向自由膨脹; 在換熱管兩端采用鋼板密封,將集箱、彎頭封閉在煙氣通道外的密閉腔體內(nèi),避免煙氣泄漏。

(4) 使用效果

2019 年、2020 年和 2021 年燒結(jié)噸礦蒸汽回收量分別為 74. 4、81. 8、82. 2 kg /t,2022 年截至 8 月底噸礦蒸汽回收量 95. 7 kg /t,實(shí)現(xiàn)蒸汽回收量逐年攀升。

1. 2. 3 低溫?zé)Y(jié)礦深度利用,極限回收

梅鋼 4 號(hào)燒結(jié)環(huán)冷機(jī)三段及以后的低溫?zé)煔饬髁考s 60 萬(wàn) m3 /h,由于溫度較低未進(jìn)行余熱利用,直接排入大氣,不僅浪費(fèi)了大量低溫?zé)崃浚覠Y(jié)系統(tǒng)開(kāi)停機(jī)時(shí)排放口有明顯揚(yáng)塵,連續(xù)生產(chǎn)時(shí)目視有大量熱廢氣涌排。極限回收思路如下。

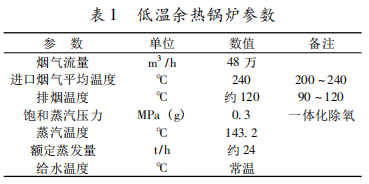

(1) 低溫低壓余熱鍋爐 + 螺桿發(fā)電機(jī)組三段熱煙氣及四段前部熱煙氣采用煙氣再循環(huán)技術(shù),正常運(yùn)行時(shí)將來(lái)自環(huán)冷機(jī)集氣罩的 240℃低溫?zé)煔庖铃仩t,經(jīng)低壓蒸發(fā)器、凝結(jié)水加熱器、軟水加熱器換熱后,溫度降至 120 ℃ 左右,再利用循環(huán)風(fēng)機(jī)送回到環(huán)冷機(jī)三段、四段的底部風(fēng)箱循環(huán)利用。低溫余熱鍋爐參數(shù)見(jiàn)表 1。

回收飽和蒸汽供飽和螺桿發(fā)電機(jī)組發(fā)電,排汽冷凝回收,螺桿膨脹機(jī)技術(shù)參數(shù)見(jiàn)表 2。

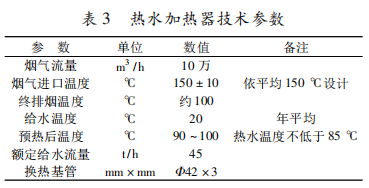

(2) 設(shè)置熱水加熱器

四段后部設(shè)置一套熱水加熱器,產(chǎn)生熱水供燒結(jié)工段拌料使用,不僅節(jié)省飽和蒸汽,而且可提高混合料料溫,降低燒結(jié)固體燃料消耗和環(huán)境污染。熱水加熱器技術(shù)參數(shù)見(jiàn)表 3。

結(jié)合以上思路,2022 年 10 月業(yè)內(nèi)首套發(fā)電裝置燒結(jié)環(huán)冷低溫段飽和蒸汽螺桿投產(chǎn)發(fā)電,極限回收燒結(jié)三段及四段前部的熱煙氣顯熱,平均功率 2 500 kW,噸礦發(fā)電 3. 9 kWh,每臺(tái)燒結(jié)機(jī)生產(chǎn) 80 ℃熱水 45 t /h 供燒結(jié)工序配料使用。

2 降低燒結(jié)能耗技術(shù)

2. 1 燒結(jié)主抽風(fēng)機(jī)變頻 + 高效除塵風(fēng)機(jī)

( 1) 主抽節(jié)能

燒結(jié)機(jī)生產(chǎn)情況下入口風(fēng)門開(kāi)度長(zhǎng)期在50% 左右,電機(jī)仍然以額定轉(zhuǎn)速工頻 ( 1 000 r/min) 運(yùn)行,原來(lái)的調(diào)節(jié)模式采用風(fēng)門調(diào)節(jié)方式,管網(wǎng)風(fēng)阻大,經(jīng)濟(jì)性不高,能源浪費(fèi)嚴(yán)重。 梅鋼整體更換 3 號(hào)、4 號(hào)、5 號(hào)燒結(jié)主抽風(fēng)機(jī)本體及其輔助設(shè)備等,新增一套高壓變頻調(diào)速裝置及軟啟動(dòng)裝置。改造后,風(fēng)機(jī)葉輪轉(zhuǎn)動(dòng)慣量減小,風(fēng)機(jī)運(yùn)行效率明顯提高。風(fēng) 機(jī) 入 口 擋 板100% 全開(kāi),消除擋板截流能量損失。以 3 號(hào)燒結(jié)為例,改造前主抽風(fēng)機(jī)電機(jī)電流 620 A 以上,改造后主抽風(fēng)機(jī)電機(jī)電流 450 A 左右。

(2) 大型除塵風(fēng)機(jī)高效化節(jié)能改造

將燒結(jié)除塵風(fēng)機(jī)本體及聯(lián)軸器更換為量身定制的高效離心節(jié)能風(fēng)機(jī),對(duì)風(fēng)機(jī)入口風(fēng)門、電動(dòng)執(zhí)行機(jī)構(gòu)、風(fēng)機(jī)進(jìn)出口軟連接等配套設(shè)備進(jìn)行改造,改造后平均節(jié)電率 20% 以上。

2. 2 微負(fù)壓點(diǎn)火

梅鋼采用微負(fù)壓點(diǎn)火技術(shù),實(shí)現(xiàn)燒結(jié)機(jī)內(nèi)外壓強(qiáng)一致,提升煤氣利用率,投運(yùn)后形成穩(wěn)定可靠微負(fù)壓點(diǎn)火模式,實(shí)現(xiàn)氣、物分離,厚料層工況條件下透氣性良好,每噸燒結(jié)礦節(jié)省點(diǎn)火煤氣消耗 5% 以上。

2. 3 燒結(jié)燃料破碎篩分工藝改造

梅鋼燒結(jié)固體燃料 65 萬(wàn) t /a,其中廠內(nèi)高爐返焦 ( < 10 mm) 約 21 萬(wàn) t /a,焦化篩下焦粉 ( < 10 mm) 12 萬(wàn) t /a,合計(jì)約占燒結(jié)固體燃料比例的 50% 。原工序固體燃料經(jīng)過(guò)粗、細(xì)兩次破碎。粗破后部分固體燃料粒度滿足燒結(jié)工藝≤ 3 mm 要求[2],再經(jīng)過(guò)細(xì)破,則過(guò)于粉碎,不僅影響燒結(jié)過(guò)程透氣性,而且容易在抽風(fēng)作用下進(jìn)入大煙道,浪費(fèi)固體燃料。

前期檢測(cè)可知燒結(jié)燃料中≤0. 5 mm 比例占到 35% 左右,梅鋼增加燃料篩分設(shè)施,將 < 3mm 篩除直接送入配料室燃料槽,降低四輥破碎總量,以減少固體燃料的過(guò)粉碎及破碎機(jī)的損耗,達(dá)到降低生產(chǎn)成本的目的,固體燃料消耗下降 0. 66 kg /t ( 干基) 。

3 布局實(shí)施一批節(jié)能低碳技術(shù)

3. 1 FeO 自動(dòng)檢測(cè)技術(shù)

隨著 FeO 含量升高,需要的煤粉相應(yīng)增多,在確保燒結(jié)礦質(zhì)量的前提下,控制好 FeO 含量是節(jié)約固體燃料的關(guān)鍵[3]。現(xiàn)場(chǎng)每四小時(shí)進(jìn)行一次人工檢測(cè)及調(diào)整,存在滯后和不確定性。梅鋼利用磁性感應(yīng)原理,建立 FeO 含量與磁感應(yīng)之間的定量關(guān)系,在返礦皮帶上利用機(jī)械手抓取部分物料,通過(guò)測(cè)量其磁感應(yīng)指數(shù),得出燒結(jié)礦FeO 含量。提高 FeO 穩(wěn)定率,預(yù)計(jì)可降低固體燃料消耗 0. 5 ~ 1 kgce /t。

3. 2 生石灰預(yù)消化技術(shù)

預(yù)消化不僅有利于混合料成球,而且可預(yù)熱混合料。梅鋼充分發(fā)揮生石灰消化熱來(lái)預(yù)熱混合料,在生石灰配料圓盤(pán)下加噴水管,預(yù)先消化生石灰,延長(zhǎng)消化時(shí)間。混合料溫度由原來(lái)的 30℃提高到 59 ℃,工序能耗下降 0. 5 kgce /t。

3. 3 燒結(jié)料面噴灑水蒸氣

燒結(jié)料面噴灑水蒸氣提高燃料的燃燒效率,降低燒結(jié)固體燃料消耗。同時(shí),水蒸氣的存在提高了燃料的透氣性,便于燃料縫隙中煙氣擴(kuò)散,提高料層燃燒速度,增加產(chǎn)量,且可提高燒結(jié)礦質(zhì)量。通過(guò)向燒結(jié)料面噴灑水蒸氣預(yù)計(jì)可降低固 體燃料消耗 1 kgce /t。

4 結(jié)語(yǔ)

綠色低碳正成為全球共識(shí)和時(shí)代潮流,作為長(zhǎng)流程鋼企中重要耗能大戶,燒結(jié)工序是梅鋼重點(diǎn)降碳關(guān)注對(duì)象。梅鋼以開(kāi)放共享的姿態(tài),主動(dòng)突破現(xiàn)有瓶頸,積極開(kāi)展環(huán)冷水密封、高效換熱、飽和螺桿發(fā)電等各類技術(shù); 快速應(yīng)用各類節(jié)電、降耗、降氣技術(shù),取得了不菲成績(jī)。但面對(duì)“雙碳”大背景,燒結(jié)節(jié)能降碳工作仍有長(zhǎng)足路子要走,一方面要堅(jiān)定把現(xiàn)有燒結(jié)節(jié)能降碳舉措扎扎實(shí)實(shí)應(yīng)用下去,另一方面要緊盯綠色低碳顛覆工藝技術(shù),大膽嘗試提前布局,才能在新一輪綠色革命中走在前列。

參考文獻(xiàn)

[1] 陳景明,許相波 . 燒結(jié)冷卻機(jī)低溫廢氣余熱高效回收利用探討 [J]. 冶金動(dòng)力,2014,( 4) : 42 - 45.

[2] 孫艷芹,李曉梅,李福民 . 國(guó)豐降低燒結(jié)能耗的實(shí)踐 [J]. 河北冶金,2009,( 5) : 21 - 22.

[3] 李 和 平 . 梅鋼燒結(jié)低碳減排技術(shù)的探索與實(shí)踐[J]. 燒結(jié)球團(tuán),2022,( 2) : 112 - 118.

[4] 徐天驕,張晟,高建業(yè),等 . 燒結(jié)礦余熱回收豎罐熱工參數(shù)確定方法及其應(yīng)用 [J]. 鋼鐵,2018,53 ( 11) : 107 - 111.

[5] 劉傳鵬,李國(guó)俊,林文佺,等 . 環(huán)冷機(jī)余熱回收與利用系統(tǒng)的能量分析 [J]. 鋼鐵,2015,50 ( 12) : 60 - 66.

[6] 胡浪,何傳超,羅國(guó)民 . 國(guó)內(nèi)燒結(jié)節(jié)能技術(shù)發(fā)展趨勢(shì)研究 [J]. 冶金能源,2021,40 ( 1) : 13 - 18.

[7] 蘇相成 . 凌鋼320 m2 燒結(jié)環(huán)冷機(jī)余熱回收節(jié)能分析[J]. 冶金能源,2021,40 ( 2) : 48 - 50.