王玉新

(河北津西鋼鐵集團技術中心)

摘要:總結了燒結廠豎爐車間皂土消耗居高不下,爐況順行不暢產量低迷等原因分析。對使用鎳礦降低皂土消耗、提高生球質量、提高球團產量進行了探討,并對實施后的生產問題提出幾點建議。

關鍵詞:鎳礦、合格率、質量、降低、提高

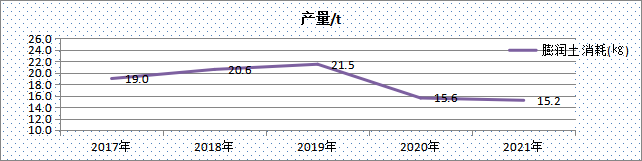

河北津西鋼鐵集團有限公司在豎爐生產階段設備工藝比較老化尤其是在成本壓力較大,節能降耗過程中取消了潤磨機工藝后,鐵粉粒度高低參差不齊使球團礦產量一直處在低迷過程中,使膨潤土消耗最高在21.5%。2020年為解決皂土消耗高,產量低的問題,燒結廠引進鎳礦參加豎爐配料工藝有效解決了此項問題。通過燒結全體干部員工的努力和精細管理、精確操作‚球團皂土消耗、產量、質量得到了大幅提高(見表1、表2)。

燒結廠球團皂土指標

|

燒結廠球團礦其它經濟指標 |

|||

|

時間 |

產量/t |

利用系數 |

生球合格率(10-16)mm |

|

2017年 |

1720 |

7.17 |

75.20% |

|

2018年 |

1750 |

7.29 |

76.10% |

|

2019年 |

1735 |

7.23 |

73.10% |

|

2020年 |

1810 |

7.54 |

80.00% |

|

2021年 |

1860 |

7.75 |

80.70% |

從表1、表2中可以看出‚球團礦質量指標及生球合格率逐年提高‚特別是2021年的變化明顯。這主要是2020年隨著鎳礦的投入生球合格率提高、皂土消耗降低、利用系數提高。這是我們鎳礦的投入、球盤、輥篩系統的改造、規范指引員工操作的結果。

降低膨潤土消耗、提高生球質量的途徑。

1 原料對造球生球質量的影響

1、隨著鐵精礦粉配入量的增大,鐵精粉的粒度及粒度組成也在發生變化,近幾年來鐵精粉粒度在-200目55%-80%之間波動。導致皂土配比頻繁調整、生球質量發生波動影響豎爐正常生產、指標的完成。鐵精粉情況(見表3)

|

日期 |

名稱 |

TFe |

SiO2 |

TiO2 |

CaO |

Al2O3 |

S |

Zn |

粒度 |

|

2017年 |

鐵精粉 |

64.56 |

4.85 |

0.88 |

1.23 |

1.02 |

0.082 |

0.012 |

74.30 |

|

2018年 |

鐵精粉 |

65.51 |

4.46 |

1.06 |

1.05 |

0.86 |

0.048 |

0.011 |

73.67 |

|

2019年 |

鐵精粉 |

65.46 |

4.17 |

0.97 |

1.09 |

0.76 |

0.058 |

0.012 |

70.00 |

|

2020年 |

鐵精粉 |

65.78 |

4.58 |

0.68 |

0.95 |

0.80 |

0.062 |

0.012 |

77.50 |

|

2021年 |

鐵精粉 |

65.93 |

4.90 |

0.67 |

0.99 |

0.82 |

0.070 |

0.011 |

78.90 |

2017年-2019年鐵精粉粒度在全年平均70%-74.0%之間波動。2020年以后我單位為豎爐生產穩定,出臺了對鐵精粉粒度的考核監管規定,并寫入采購合同。把粒度<75%單獨存放給燒結用,粒度≥75%作為豎爐用料。有效的改善了生球的成球性能和造球盤內母球的形成。

2、膨潤土對造球的影響

膨潤土是一種良好的粘結劑‚它能提高生球的成球性能。膨潤土的主要成分是蒙脫石 其吸水性強并具有一定粘度‚配用后使鐵精礦間的結合力大大增加‚有利于鐵精礦的成球。在生產中‚膨潤土如用量過大‚則在造球過程中‚母球很難長大‚膨潤土用量過小則母球不易形成‚且生球強度差‚粉末多不利于豎爐焙燒。故在造球生產中膨潤土應根據鐵精礦的不同有一個合適的配比用量。其化學成分及物理性能(見表4)。

|

貨物名稱 |

膠質價 |

膨脹容 |

蒙脫石 |

吸水率 |

水份 |

粒度<200目 |

|

鈉基皂土 |

490 |

15 |

69.5 |

360 |

16.9 |

92 |

|

鈉基皂土 |

490 |

18 |

70.21 |

401 |

17.0 |

93 |

|

鈉基皂土 |

480 |

20 |

68.9 |

320 |

15.8 |

94 |

表可以看出我廠的膨潤土質量不是很好,水分高、粒度和吸水率還提高的空間,該膨潤土屬于一般的鈉基膨潤土。

2 配加鎳礦

我單位2013年為節能降耗取消潤磨系統,煉鋼污泥投入豎爐生產。隨著環保壓力的增大2017年煉鋼污泥取締且鐵粉粒度粗細參差不齊,水分忽高忽低導致造球盤內母球不易長大、抗壓強度低、生球落下次數不達標。2020年我單位購入價格較低、粘性較大的鎳礦進行參加配料。鑒于鎳礦水分高、粘性大的特性鎳礦與鐵精粉執行3:1的比例在料場進行混辦。混辦好的鎳礦混合料單獨上倉執行20%的比例參與配料。

鎳礦成分(見表5)

|

鎳礦成分 |

||||||||

|

TFe |

SiO2 |

TiO2 |

CaO |

Al2O3 |

P |

C |

S |

水份 |

|

49.05 |

2.56 |

0.20 |

0.02 |

7.51 |

0.011 |

0.36 |

0.19 |

31.23 |

|

48.99 |

1.96 |

0.33 |

0.01 |

7.60 |

0.014 |

0.431 |

0.191 |

35.60 |

|

47.92 |

2.51 |

0.20 |

0.01 |

7.74 |

0.024 |

0.293 |

0.145 |

32.90 |

|

48.73 |

2.09 |

0.36 |

0.01 |

7.87 |

0.011 |

0.454 |

0.202 |

30.60 |

鎳礦實物(見圖1)

表5和圖1可以看出鎳礦含鐵品位較其它鐵礦粉較低、水分高粘結性能較好,有利于成球。但是鎳礦本身的雜物較多,這就需要用設備的改造更新來滿足生產。

3 設備改造

1、對各球盤的邊刮刀、旋轉刮刀進行修復。出臺責任制包機到人定期清理修復,修訂和校正造球機的各種參數(見表6)。

|

直徑/cm |

邊高/cm |

轉速/r/min |

傾 角 |

頻率(HZ) |

|

600 |

60 |

7.6 |

46 |

48 |

2、球盤混合料儲料倉內側鑲耐磨襯板和自動電震及自動補償系統,有效的環節懸倉導致生球質量波動。

3、球盤、皮帶系統進行密封加裝水霧除塵,提高了工作環境的舒適度,尤其是在冬季有效的改善了因溫差大導致視線看不清的因素從而影響生球粒度的控制。

4、生球入爐輥篩以前均為一道篩分機,為減少面子入爐,提高爐內的透氣性,在原有的生球輥篩前面單獨加裝了一道輥篩系統,雙輥篩篩分系統,輥篩要定期檢修維護尤其是對間隙調整上限為18mm、下限為10mm。這樣一來不僅減少面子入爐又提高了生球抗壓強度。

5、隨著鎳礦的投入,里面的雜物較多。嚴重影響生球篩分設備的正常運行,為環節此類問題我公司在烘干與造球之間安裝強力篩分機,將所有雜物篩除,降低輥篩的故障率,提高設備運轉率。(見圖2)

4 效果

在采取了上述措施后造球生球質量有了明顯提高、膨潤土消耗降低、產量上升(見表7)‚為豎爐的穩產、高產奠定了基礎。也推動了球團生產技術和工藝管理水平更上一層樓‚更重要的是這些行之有效的措施正逐漸完善固定下來形成了標準化的作業模式。更為以后的生產穩定順行、產、質量的提高、皂土消耗的降低開辟了新途徑。

豎爐生球、產量及消耗指標

|

時間 |

生球 水分% |

粒度 合格率% |

落下次數 |

生球抗壓強度N/個 |

臺時產量(t) |

皂土消耗(㎏) |

|

2020年 |

8.8 |

78.0 |

4.6次 |

1.7 |

93 |

15.6 |

|

2021年 |

8.5 |

84.6 |

6.0次 |

1.7 |

96 |

15.2 |

|

2022年 |

8.5 |

85.0 |

6.0次 |

1.9 |

98 |

15.3 |

5 結語

鐵精粉成球性能、亞鐵含量高低、粒度及合適的粒度組成、膨潤土、混合料水分、造球盤參數、鎳礦的合理配加是影響生球質量的主要因素‚通過探討、研究‚有針對性采取了提高生球質量的有效措施‚生球質量有了明顯提高;豎爐產量升高、膨潤土成本消耗明顯降低。

參考文獻

[1] 張漢泉,《燒結球團理論與工藝》

[2] 張一敏,《球團理論與工藝》

[3] 薛俊虎,《燒結生產技能-知識問答》