胡紹磊 單良杰 孫岳琦 付經(jīng)舟

(鞍鋼股份鲅魚圈鋼鐵分公司煉鐵部 遼寧省營(yíng)口市鲅魚圈區(qū) 郵編 115005)

摘要:在高爐煤粉噴吹過程中,噴煤管道過濾器是不可缺少的關(guān)鍵質(zhì)量設(shè)備,它過濾噴煤管道內(nèi)的煤流內(nèi)的雜物,保持高爐噴煤煤流暢通無阻。針對(duì)鲅魚圈煤粉系統(tǒng)高爐噴煤生產(chǎn)中噴煤管道上的原有匯合管過濾器生產(chǎn)出現(xiàn)的雜物顆粒排渣污染問題進(jìn)行改造,分析外排污染原因,此處的人工作業(yè)有一定的安全風(fēng)險(xiǎn),需要我們完善工藝,改進(jìn)現(xiàn)場(chǎng)操作的安全缺陷。制定合理的改造方案。

關(guān)鍵詞:過濾雜物;匯合管過濾器;排渣污染;改造

0 前言

鞍鋼股份鲅魚圈鋼鐵分公司煉鐵制粉系統(tǒng)由干燥氣發(fā)生爐系統(tǒng)、煤粉制備系統(tǒng)、煤粉收集與輸送系統(tǒng)組成。輸送系統(tǒng)煤粉倉(cāng)下設(shè)二個(gè)并聯(lián)的噴吹罐,交替噴吹煤粉,不間斷產(chǎn)出小時(shí)量為108t/h、粒度為200目≥80%的煤粉。

因?yàn)閲娒哼^程是24小時(shí)不間斷的連續(xù)生產(chǎn),相應(yīng)的過濾器工作時(shí),其長(zhǎng)期生產(chǎn)在累計(jì)內(nèi)部空間內(nèi)雜物需要定期開啟清理,必然要求其工作流程快速可靠,因?yàn)楦郀t煤粉噴吹是高危行業(yè),有易燃易爆的火災(zāi)危險(xiǎn),人工清理反復(fù)加壓生產(chǎn)的過濾器設(shè)備涉及因素過多,人工操作稍有不慎產(chǎn)生泄漏,必定直接影響整個(gè)高爐煤粉噴吹的生產(chǎn),直接危害職工身心健康停煤直接影響高爐的經(jīng)濟(jì)指標(biāo)。提高過濾器設(shè)備自身的安全可靠程度,最大程度減小人工操作的危險(xiǎn)程度,是實(shí)現(xiàn)高爐噴煤安全生產(chǎn)長(zhǎng)治久安的關(guān)鍵所在,因此能否設(shè)計(jì)一種具備自清潔功能的煤粉過濾器,安全回收煤粉過濾器生產(chǎn)過程中的排渣污染,滿足生產(chǎn)的安全要求從而達(dá)到高爐的安全高產(chǎn)、噴煤高效、節(jié)能減排、低碳環(huán)保的目的。

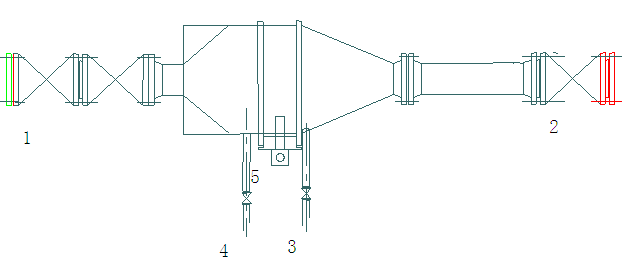

1 原有匯合管過濾器工作流程

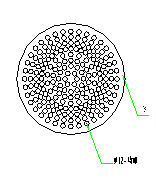

噴煤管道過濾器是煤粉設(shè)備中不可缺少的關(guān)鍵質(zhì)量設(shè)備,它過濾噴煤管道內(nèi)的煤流內(nèi)的雜物,保持高爐噴煤煤流暢通無阻,安裝在煤粉噴吹罐出口的噴煤總管道補(bǔ)氣調(diào)節(jié)器之后。因?yàn)閲娒哼^程是24小時(shí)不間斷的連續(xù)生產(chǎn),在噴吹煤粉生產(chǎn)中管道堵塞時(shí)常隨機(jī)發(fā)生,其長(zhǎng)期生產(chǎn)是需要定期開啟內(nèi)部空間清掏內(nèi)雜物。設(shè)計(jì)初,中冶賽迪設(shè)計(jì)院按照行業(yè)以往的經(jīng)驗(yàn)在系統(tǒng)噴煤總管上,增設(shè)了一組雙曲線結(jié)構(gòu)的雙道煤粉過濾器,原理是定期手動(dòng)開關(guān)兩側(cè)閥門,一路工作,一路清理,使煤粉氣力輸送時(shí)暢通無阻,就能使輸煤管道正常暢通工作,用于過濾煤粉中的含有大顆粒物及其它編織纖維、木屑雜物等,確保雜物無法進(jìn)入噴吹管網(wǎng),保護(hù)高爐噴槍和支管上的閥門等。其理論過濾面積設(shè)計(jì)為總管面積4倍以上。如下圖所示,交替切換,始終保證一條噴煤管線暢通,起到連續(xù)噴煤的目的。

2 外排污染分析

外排污染的產(chǎn)生原因:原設(shè)計(jì)取至PW公司的原工藝,因原設(shè)計(jì)根本不允許原煤含有雜物,由于我國(guó)引進(jìn)轉(zhuǎn)化后的實(shí)際生產(chǎn)中的工藝設(shè)計(jì)缺陷,并沒有對(duì)管網(wǎng)中產(chǎn)生的劣質(zhì)煤雜物殘留有特殊處理辦法。特別是人工開啟關(guān)閉的操作使閥門吹損,內(nèi)壁密封元件浪費(fèi)極大,伴隨著一定壓力的氮?dú)忉尫牛瑲堄嗝悍垡才欧旁诖髿庵校瑥S房?jī)?nèi)瞬間氮?dú)饬吭黾樱耙装l(fā)生窒息傷害,另外造成大量懸浮煤粉飛揚(yáng),大量接觸空氣。由于煤的理化性能特點(diǎn),煙煤粉揮發(fā)大于10%,就及易發(fā)爆炸事故。后果十分嚴(yán)重、嚴(yán)重危害職工身心健康,并且造成環(huán)境污染,安全危害明顯。

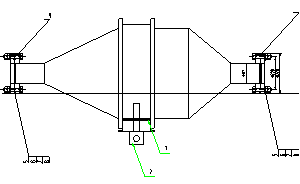

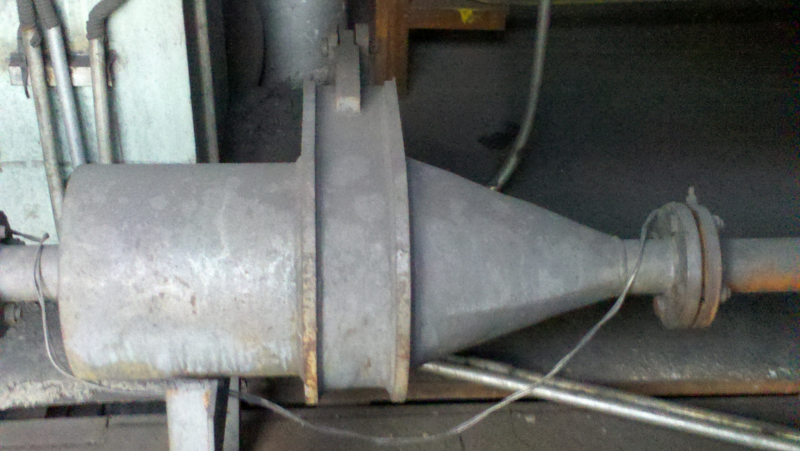

但實(shí)際的生產(chǎn)工作中,由于雙道煤粉過濾器切換時(shí)內(nèi)部始終帶有一定壓力的氮?dú)饧皻堄嗝悍郏?0kg),每班需要3-4次的清理工作,現(xiàn)場(chǎng)操作的工人需要帶壓操作開關(guān)過濾器閥門,清理內(nèi)部空間內(nèi)的雜物,清理直接550mm的孔篩,此處的人工作業(yè)有一定的安全風(fēng)險(xiǎn),需要我們完善工藝,改進(jìn)現(xiàn)場(chǎng)操作的安全缺陷。現(xiàn)場(chǎng)實(shí)物制造圖紙與實(shí)物照片如下。

3 改造方案的研究

我部煤粉系統(tǒng)相繼投產(chǎn)后,隨即就發(fā)現(xiàn)過濾器上述缺陷,然后經(jīng)過幾次年修對(duì)過濾器的試驗(yàn)及改進(jìn)并不斷摸索,我們?cè)跀M改造改進(jìn)為模塊化結(jié)構(gòu),移動(dòng)到噴吹管網(wǎng)中,利用系統(tǒng)中的自動(dòng)閥的開關(guān)間隔時(shí)間來清掏過濾器。

其可以利用磨煤機(jī)系統(tǒng),使過濾器內(nèi)殘余煤粉進(jìn)入負(fù)壓煤粉收集系統(tǒng),可以有效回收逃逸的煤粉。

具體改進(jìn)方法如下:

1. 在過濾器與中速磨煤機(jī)排石箱之間安裝一條安裝DN50的大顆粒回收管5,

2. 在過濾器管道上安裝有手動(dòng)閥門4,利用系統(tǒng)負(fù)壓將回收管5作用為回收過濾器內(nèi)殘余煤粉的通道。

3. 在過濾器清掃室安裝一條氮?dú)夤艿兰笆謩?dòng)閥門3和4,此管道其作用為清掃過濾器內(nèi)殘余煤粉和泄壓通路。

這樣就形成一套完整煤粉過濾器回收裝置,實(shí)現(xiàn)用回收管道將以前無用的只能露天排放的易爆粉塵送回到煤粉收集系統(tǒng)。系統(tǒng)改造如下圖

安裝在自動(dòng)閥門間的2#過濾器與沖掃和負(fù)壓回收管

具體操作順序如下:

1:當(dāng)原噴吹程序切換1#噴吹罐的工作流程時(shí),2#噴吹罐的噴吹管閥門1和2自動(dòng)關(guān)閉待機(jī),此時(shí)使煤粉過濾器裝置整體形成為密封的帶壓力空間,具備了其清理排渣作業(yè)的工作條件,時(shí)間30分鐘。

2:第一步:開啟手動(dòng)閥門4,其作用為:通過回收管5,利用磨煤機(jī)負(fù)壓,把過濾器內(nèi)顆粒與氮?dú)鈮毫︶尫诺簦獨(dú)馕肽C(jī)布袋系統(tǒng)中,內(nèi)顆粒送入磨機(jī)排石系統(tǒng)中,安全排放。

3:第二步:手動(dòng)反復(fù)開啟閥門3,其作用為:短時(shí)間通入氮?dú)猓蛏F(tuán)聚物,進(jìn)一步掃凈過濾器連接室空間的殘余煤粉,通過回收管5,顆粒送入磨機(jī)排石系統(tǒng)中,安全排放。

4:第三步:手動(dòng)關(guān)閉閥門3和4,開啟過濾器清灰門,其作用為:人工確認(rèn)過濾器圓孔篩,清理篩盤表面纖維雜物,清理煤粉中粗、大顆粒物及其它木屑鐵絲等頑固雜物等。

5:第四步,清理結(jié)束,關(guān)閉過濾器門,確認(rèn)關(guān)閉閥門3和4,確認(rèn)關(guān)閉回收管5,完成過濾器清掏工作流程。系統(tǒng)等待下一次使用。

煤粉系統(tǒng)負(fù)壓的產(chǎn)生原理如下:

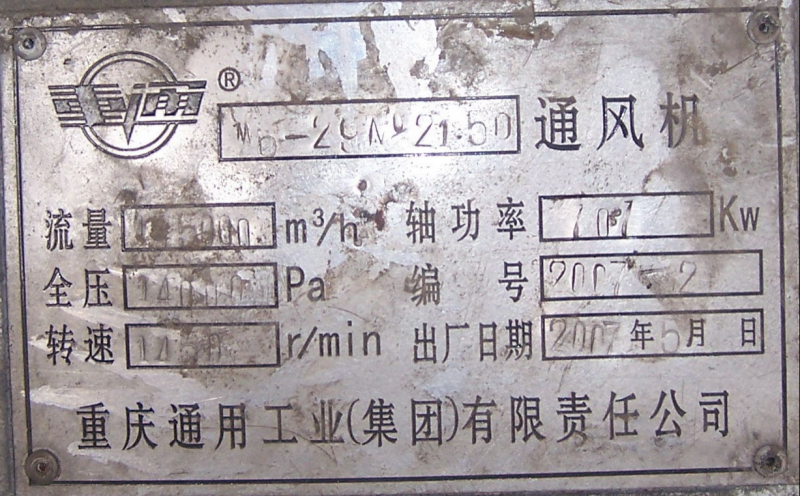

煤粉原煤靠中速磨煤機(jī)壓制干燥破碎后產(chǎn)生不大于200目的顆粒粉,其磨煤機(jī)的負(fù)壓動(dòng)力源在煤粉系統(tǒng)中靠一臺(tái)負(fù)壓布袋排煤風(fēng)機(jī)帶動(dòng),布袋排煤風(fēng)機(jī)M6-21.5D型,工作負(fù)壓14000pa,轉(zhuǎn)速為1450轉(zhuǎn)/分,流量145000立方/小時(shí),如下圖:

系統(tǒng)通過回收管5連接的過濾器本體與磨煤機(jī),這樣就可以為清掏工作時(shí)打開閥門4,閥門3。一推一送、使過濾器內(nèi)的雜物空間和外界大氣壓形成負(fù)壓差,合理利用其負(fù)壓吸附的作用,在此壓差下,吸塵效應(yīng)明顯。將過濾器內(nèi)的煤粉顆粒物與雜物吸進(jìn)回收管5,安全排放到磨機(jī)排石閥箱中,安全排放。

此系統(tǒng),具有吸塵范圍廣、吸凈率高(吸凈率 ≥99%)、無二次揚(yáng)塵、工作效率高等優(yōu)點(diǎn),并且達(dá)到了零排放,實(shí)現(xiàn)了設(shè)計(jì)之初的安全回收功能。改進(jìn)后安全回收煤粉過濾器可以完成雜物的生產(chǎn)排渣,過程簡(jiǎn)單,便于工人操作,優(yōu)勢(shì)在于:結(jié)構(gòu)簡(jiǎn)單:利用現(xiàn)有自動(dòng)閥門的空間結(jié)構(gòu),沒有增加如何多余設(shè)備 。操縱便捷:只需人工開啟3個(gè)閥門就可進(jìn)行基本的操作步驟。安全回收:裝置清理過程中無二次揚(yáng)塵,人工接觸的雜物大部分是纖維類,不怕暴露在大氣中形成過氧易燃的煤粉燃燒火災(zāi)事故:負(fù)壓吸塵式作業(yè),確保只進(jìn)不出。利用相鄰系統(tǒng)的負(fù)壓結(jié)構(gòu),使用成本極低:且回收的煤粉可以再次循環(huán)進(jìn)入磨機(jī)制備生產(chǎn)流程中繼續(xù)使用,達(dá)到安全可控降低煤粉外排,處理污染成本的目的。

該系統(tǒng)已經(jīng)穩(wěn)定運(yùn)行于鞍鋼股份鲅魚圈鋼鐵分公司煉鐵制粉系統(tǒng)2年時(shí)間,得到了現(xiàn)場(chǎng)崗位工人的一致好評(píng),為企業(yè)創(chuàng)造了可觀的經(jīng)濟(jì)效益,具體計(jì)算如下: 過濾器由3個(gè)月更換一次改為18個(gè)月更換一次。18個(gè)月節(jié)約五臺(tái)。過濾器價(jià)格為0.7萬元,計(jì)創(chuàng)造直接經(jīng)濟(jì)效益3.5萬元,一個(gè)系統(tǒng)為兩臺(tái)過濾器,共計(jì)創(chuàng)造直接經(jīng)濟(jì)效益7萬元。

4 結(jié)束語

噴煤管道過濾器是不可缺少的關(guān)鍵質(zhì)量設(shè)備,它過濾噴煤管道內(nèi)的煤流內(nèi)的雜物,為了保持高爐噴煤煤流暢通無阻。就需要崗位工人每天清理排渣工作,必定伴隨著一定壓力的氮?dú)忉尫诺臍堄嗝悍垡才欧旁诖髿庵校看螝堄嗝悍蹫?0-20kg左右,稍有疏忽使殘留的煤粉暴露在大氣中形成過氧易燃的煤粉燃燒火災(zāi)事故,損失就無法有效控制:我們針對(duì)鲅魚圈煤粉系統(tǒng)高爐噴煤生產(chǎn)中噴煤管道上的原有匯合管過濾器生產(chǎn)出現(xiàn)的雜物顆粒排渣污染問題進(jìn)行的攻關(guān)改造,分析出外排污染原因,希望消除人工作業(yè)的一定的安全風(fēng)險(xiǎn),通過改造完善自動(dòng)生產(chǎn)的工藝,改進(jìn)現(xiàn)場(chǎng)操作的安全缺陷。達(dá)到安全可控降低煤粉外排,解決了粉塵爆炸和污染排放問題,并使設(shè)備具有一定的自清洗功能。延長(zhǎng)了備件的使用壽命,此技術(shù)在高爐噴吹中的應(yīng)用獲得了良好的經(jīng)濟(jì)效益及安全效益,值得在冶金行業(yè)與噴吹裝置生產(chǎn)企業(yè)中推廣。

參考文獻(xiàn)

[1] HP1063碗式中速磨煤機(jī)運(yùn)行維護(hù)手冊(cè) 上海重型機(jī)器廠有限公司

[2] 《高爐噴吹煙煤系統(tǒng)防爆安全規(guī)程》(GB16543-2008)GB標(biāo)準(zhǔn)化委員會(huì)