徐海波 齊為利 李傳輝 常龍 張雷 李軍

(山東省濰坊市宇信鑄業)

摘 要:降料線停爐操作;開爐操作;開停爐經驗教訓

關鍵詞:降料面停爐;開爐

宇信1#高爐為206m³高爐,以冶煉鑄造鐵、球鐵、高純鐵為主。因市場不景氣加之爐腹兩段冷卻壁漏水影響鐵水質量,停爐降料面,更換冷卻壁,爐內進行噴涂。

1 預休風前各項準備工作

1.1高爐維持正常操作制度,料制維持目前的矩陣模式C 26(3) 24(3) 22(2) o 27(3) 25(3) 22(2),按當前水平控制煤比140kg/t。[Si]0.55%~0.8%、[S]0.035%~0.055%。

1.2 2日13點改全焦700kg/t,16:00停煤,低壓氧3500m³/h。

1.3 2日12:50加2.4噸焦12批正常料+5噸蓋面焦后預休風(蓋面焦為二級焦),確保降料面操作爐溫充足。休風前最后一爐要確保爐溫達到0.8~1.0%,生鐵含硫控制在0.040%左右。投入蓋面焦5噸后,待料線降到6m左右出完渣鐵后按程序休風。預休風后實測料線為5.8米。

1.4 休風料組成

1.4.1 爐溫設定1.0%,二元堿度0.95倍,焦比700kg/t,焦炭水分7%;正常料組成:K=2200kg;P=5700kg:燒結79%,塊礦21%。料制隨料線下降縮角度,焦角比礦角大1度。

1.4.2 余下5噸蓋面焦根據頂溫情況下料,荒煤氣溫度不超過280℃,頂溫不超過350℃,蓋面焦下完后預計料線5-6米。

1.4.3前期2.4噸焦炭下達風口進行預休風,休風料(2.4噸焦12批正常料+5噸蓋面焦)合計體積70m³,1#高爐工作容積約為160m³,預計休風時料線6米,休風后實測料線5.8米。

1.4.4休風料總礦量為68.4噸,綜合品味58%,理論鐵量為42噸;休風料總焦量為31.4噸(包含蓋面焦)。

1.5預休風主要工作

1.5.1爐喉直徑為3.2米,爐喉處爐殼外徑為4.5米;預制打水管尺寸總長2.5米,兩排打水孔向上,平均夾角為35°,打水孔長度開至1.2米處,最外排離爐墻50cm,防止將水打到爐墻上,孔間距為8-9厘米,兩排打水孔。

1.5.2開噴淋孔;由于建爐時沒有預留噴淋管孔,也無煤氣取樣孔,故需要開噴淋孔,在爐喉上部煤氣上升管開噴淋孔,預休風后氣割割開爐皮,露出耐材,用鋼釬開孔,可在預休風2小時內完成,

1.5.3打水管試水完畢后在復風前先通一管子水再插入爐內,防止提前插入后由于爐內溫度過高而造成噴淋管道變形,并在打水管上做好記號,確保打水孔向上。

1.5.4檢查爐皮進行焊補,檢查冷卻壁、風口套有無漏水情況,冷卻壁如漏水關閉進出水管,風口套有漏水情況進行更換。如在降料面中有風口漏水情況先關閉爐頂打水休風更換。

1.5.5為保證氣密箱溫度,氮氣開大。

2 復風降料面

16:20-18:50預休風安裝打水管完畢,高爐開始復風降料面,料線6米,放散煤氣降料面,風壓74kpa,頂壓10kpa,風量1000m³/min,氧量1500m³/h。頂溫控制260℃-350℃,重力除塵器遮斷閥關閉,通入氮氣。打水降料面期間爆震兩次,0:16分風口出現吹空現象,此次降料面停爐用時5小時26分。

3 停爐小結

3.1休風料焦比的確定,停爐料中休風料焦比要比正常燃料比高100kg/t,不用再額外加焦,蓋面焦加兩批左右即可。

3.2休風料中堿度要低點,二元堿度0.9-0.95倍即可,不宜太高,防止影響爐渣的流動性。

3.5爐缸打水降溫,如何保護好爐缸碳磚成為焦點問題。停爐后繼續由爐頂打水管向爐內打水一段時間,隨后拆除爐頂打水管,用四根臨時打水管從風口向爐缸內打水,具體操作要求如下:(1)水必須打到爐缸中心均勻向四周滲透。(2)爐缸打水時要把鐵口打開鐵口見水出水后立即停水。(3)安排專人根據焦炭情況調整打水量。(4.扒爐后更換冷卻壁,更換爐腹部位兩端冷卻壁,換完冷卻壁后,冷卻壁縫填勾縫料。

4 烘爐

4.1爐喉至爐腹噴涂(高鋁質噴涂料),爐身下部以下噴涂料<5厘米,爐腰爐腹不宜噴涂過厚,此部位主要依靠渣皮保護,噴涂過厚容易造成剝落,爐身爐腰爐腹噴涂料用65噸。

4.2烘爐的目的。(1)使高爐噴涂的耐火材料水分緩慢蒸發,并得到充分加熱。(2)使爐體逐步加熱到生產狀態,避免因快速膨脹而損壞爐體。

5 開爐

5.1各項參數

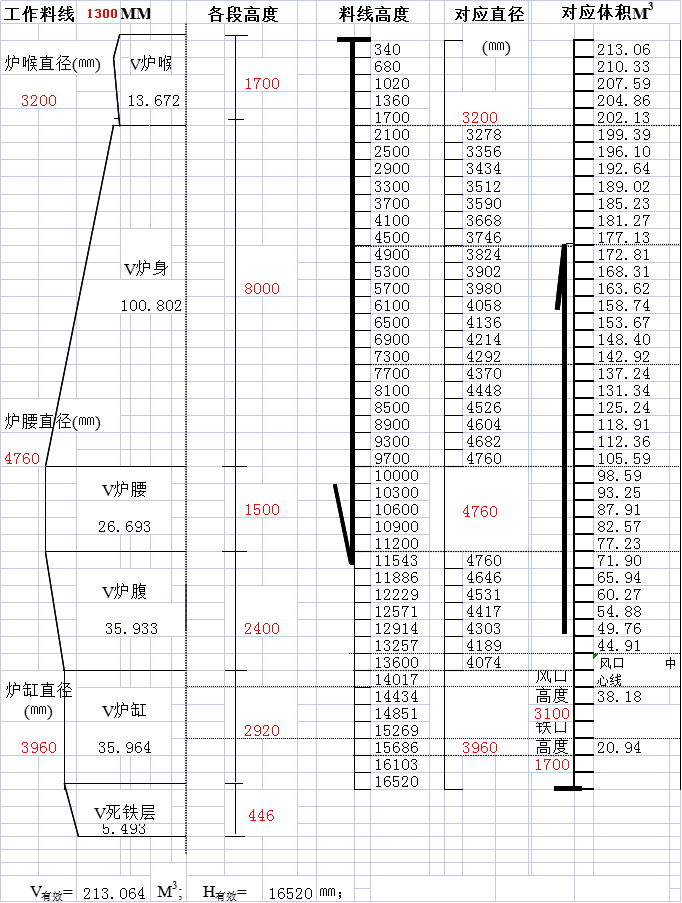

1#高爐設計爐容206m³。

全爐焦比3.5t/t ,正常料焦比800kg/t,全爐堿度0.9倍,

壓縮率12%,焦炭水分10%,堆密度0.58t/t

爐缸填滿木柴、爐腹、爐腰、爐身下部填充凈焦,爐身中部上部為正常料。

5.2開爐料計算

第I段木柴(凈焦)木柴填滿爐缸,熱量忽略不計;裝料體積至風口。

第II段凈焦量計算;裝凈焦體積為137m3.設定單車焦碳重量K = 1100kg,焦批2K = 2200kg。批焦壓縮體積為:2200*0.93÷600×(1-14%)=2.93m3。第II段共需焦批數137÷2.93 =46.7批,取整數≈46批。第II段共裝焦炭重為2200×46=101.2(t)

第III段正常料計算;第III段正常料裝料容積為69m3(按照料線1.5m計算)設定礦批P=4.5噸,焦比按照800kg/tFe左右考慮,爐料結構為70%燒結礦+15%塊礦+10%球團+5%錳礦,滿足堿度1.0的爐料組成及壓縮體積為:

|

名稱 |

焦炭 |

燒結 |

塊礦 |

球團 |

錳礦 |

螢石 |

合計 |

|

重量 |

2200 |

3150 |

675 |

450 |

225 |

150 |

- |

|

壓縮體積 |

2.93 |

1.58 |

0.3 |

0.2 |

0.12 |

0.07 |

5.2 |

第IV 段正常料裝料批數為69÷5.2= 13.26,取整數13批。

全爐焦比校核:全爐出鐵量計算結果為33.67噸。全爐焦炭裝入量為129.4噸。全爐焦比129.4*0.93÷33.67=3.5t/tFe。

5.3開爐前準備工作

5.3.1為節約成本全部使用舊小套,為防止中套小套跑風,安裝送風風口時從爐內對安裝好的小套用石棉盤根和耐火水泥進行封堵。

5.3.2帶風裝料,木柴裝到風口大套下沿,裝上送風系統后開始帶風裝料,帶風裝料的特點:

(1)改善料柱透氣性,有利于開爐進程。(2)減輕爐料對爐墻的沖擊磨損。(3)蒸發焦炭中部分水分,有利于開爐后的高爐操作。

5.3.3帶風裝料的注意事項:

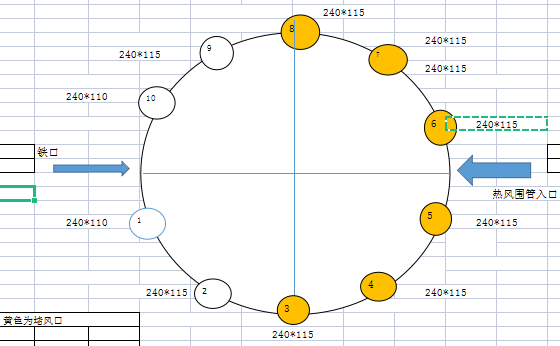

(1)裝料前爐內溫度與裝料時的風溫差不超過300℃,此次烘爐由于爐底著火最高溫度350℃。(2)風量為爐容的1.5倍。(3)帶風裝料要嚴格控制風溫。(4)帶風裝料后休風用磚套與炮泥堵風口,只開鐵口上方四個風口分別為:1#、2#、9#、10#。

5.3.4此次帶風裝料共計5個小時,爐缸、爐腹、爐腰填充焦炭為一級焦炭,高爐順行后逐步把焦炭比例調整到正常。

5.4開爐

2月6日16:57分氧槍點火,19:00分送風,復風后風壓維持在30kPa,風量維持在150m³/min。后期逐步加風,2:10頂溫逐步上到100℃,做爆發試驗合格后引煤氣。2:20通知爐前拔氧槍,3:52分氧槍拔出來后燒鐵口來半溝渣鐵。自此開爐進程進入快車道,3:00焦比由800kg/t降至700kg/t),6:00分焦比700kg/t降至600kg/t,8:00焦比降至500kg/t,11:00開始噴煤煤比60kg/t。16:19分開口過撇渣器,開爐順利。

此次開爐復風至噴煤共用時16小時。

表1 開爐參數

|

時間 |

料批 |

焦比 |

批鐵量 |

煤量 |

風量 |

風壓 |

風溫 |

頂溫 |

頂壓 |

透指 |

|

19 |

1 |

800 |

2.59 |

|

156 |

20 |

615 |

50 |

0 |

7.8 |

|

20 |

1 |

800 |

2.59 |

|

174 |

26 |

616 |

45 |

0 |

6.7 |

|

21 |

|

800 |

2.59 |

|

281 |

68 |

633 |

32 |

0 |

4.1 |

|

22 |

|

800 |

2.59 |

|

435 |

36 |

715 |

32 |

0 |

12.1 |

|

23 |

|

800 |

2.59 |

|

433 |

39 |

770 |

32.5 |

0 |

11.1 |

|

0 |

1 |

800 |

2.59 |

|

425 |

40 |

700 |

40 |

0 |

10.6 |

|

1 |

1 |

800 |

2.59 |

|

348 |

40 |

695 |

56 |

0 |

8.7 |

|

2 |

2 |

800 |

2.59 |

|

311 |

51 |

693 |

117 |

0 |

6.1 |

|

3 |

1.5 |

700 |

3.26 |

|

266 |

45 |

722 |

103 |

10 |

7.6 |

|

4 |

1.5 |

700 |

3.26 |

|

305 |

34 |

751 |

174 |

9.8 |

12.6 |

|

5 |

2 |

700 |

3.26 |

|

320 |

54 |

885 |

200 |

19 |

9.1 |

|

6 |

2 |

600 |

3.49 |

|

350 |

75 |

700 |

300 |

44 |

11.3 |

|

7 |

4 |

600 |

3.49 |

|

380 |

100 |

650 |

250 |

45 |

6.9 |

|

8 |

4 |

500 |

3.49 |

|

383 |

110 |

739 |

353 |

60 |

7.7 |

|

9 |

2 |

500 |

3.49 |

|

395 |

113 |

620 |

320 |

70 |

9.2 |

|

10 |

4 |

500 |

3.49 |

|

382 |

115 |

670 |

320 |

72 |

8.9 |

|

11 |

4 |

500 |

3.49 |

1601 |

402 |

121 |

752 |

345 |

77 |

9.1 |

|

開口 |

堵口 |

產量 |

間隔 |

時長 |

出鐵情況 |

|

3:52 |

4:14 |

見鐵 |

41 |

22 |

2:00開始燒3:52燒開 |

|

5:15 |

5:23 |

見渣 |

61 |

8 |

兩溝子,流動性差 |

|

6:50 |

7:14 |

見鐵渣 |

87 |

24 |

三溝子,流動性差 |

|

8:11 |

8:26 |

見鐵渣 |

57 |

15 |

流行性一般 |

|

10:12 |

10:16 |

見鐵渣 |

106 |

4 |

流動性好 |

|

11:15 |

11:20 |

見鐵渣 |

59 |

5 |

流動性好 |

|

13:02 |

13:05 |

約8噸鐵 |

102 |

3 |

流動性好 |

|

14:40 |

14:48 |

約7噸 |

95 |

8 |

流動性好,過臨時撇渣器 |

|

16:19 |

16:38 |

約15噸 |

91 |

19 |

過撇渣器 |

6 結語

高爐開爐是高爐生產的重要內容之一,開爐工作的好壞將影響高爐的生產及使用壽命,開爐必需開好爐,開好爐意味著安全不能出事故,盡快達到正常生產水平,產出質量合格的鐵水,所以開好爐對安全及經濟效益有重要意義。停開爐的指導思想穩妥、安全為主,操作上不冒進,所以高爐停開爐是高爐操作的關鍵技術。

參考文獻

[1] 王筱留編著.高爐生產知識問答-3版-北京:冶金工業出版社.2013.1

[2] 劉全興編著.高爐開爐與停爐知識問答-北京:冶金工業出版社.2013.1

[3] 劉云彩著.現代高爐操作-北京:冶金工業出版社.2016.5

[4] (日)神原健二郎等 著 劉曉偵譯:高爐解體研究-北京:冶金工業出版社1980.3