![]() 硅錳渣水淬設備沖渣槽設計要點

硅錳渣水淬設備沖渣槽設計要點

南江

(西安鵬遠冶金設備有限公司)

摘要:硅錳渣水淬設備作為一個階段性連續工作的爐前設備,沖渣槽的結構是整套水淬設備的關鍵一環,其結構的可靠穩定性對整套水淬設備的工作起著關鍵性的作用,選用合適的沖渣槽結構,可減少設備的維修頻度,提高經濟效益。

關鍵詞:沖渣槽;復合脫氧劑;水淬;溜渣槽;沖渣槽

1 前言

硅錳合金是由錳、硅、鐵及少量碳和其它元素組成的合金,是一種用途較廣、產量較大的鐵合金。錳硅合金是煉鋼常用的復合脫氧劑,又是生產中低碳錳鐵和電硅熱法生產金屬錳的還原劑。

硅錳合金的生產工藝中,硅錳渣是合金生產時產生的固體廢渣,傳統處理方法為水淬處理,經過水淬處理后,廢渣形成水淬渣,水淬渣是一種表面粗糙多孔,質地輕脆,容易破碎的粒狀渣。沖渣槽作為沖渣過程中熱交換與高速水渣流沖擊,酸性蒸汽的一個重要的工藝設備,其工作的穩定性,可靠性,對整套設備的正常運行有極其重要的作用。

2 硅錳渣水淬設備配置

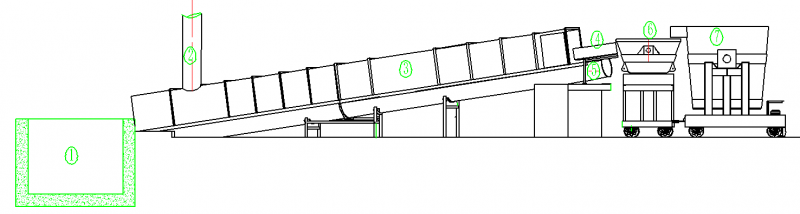

硅錳渣水淬設備作為一個階段性連續工作的爐前設備,是硅錳合金與硅錳渣分離并及時處理成一種可回收固廢的重要工藝步驟,其主要由渣罐,溜渣槽,噴嘴,沖渣槽,蒸汽煙囪,集渣坑等組成(見圖)。工藝過程描述:從硅錳爐出鐵口出來鐵水收集到鐵水包中,因合金比重大于渣的比重,渣液分離上浮,溢流到渣罐,經溜渣槽與高速水流混合進入沖渣槽,沖渣槽設有罩板,防止蒸汽飄逸車間造成污染,高位蒸汽煙囪具有一定抽力,適當降低蒸汽溫度。水淬后的渣與水收集到集渣坑中。在這一工藝過程中,沖渣槽的工況條件是最復雜的,高速渣液混合體對沖渣槽的沖刷使其維修頻繁,故選用合適的沖渣槽結構特別重要。

1集渣坑2蒸汽煙囪3沖渣槽4溜渣槽5噴嘴6渣罐7鐵水包

3 沖渣槽設計所需的主要參數確定

沖渣槽過流面積;沖渣槽長度;沖渣槽坡度

a) 沖渣槽過流面積的確定

沖渣槽截面(過流)面積的大小,是由硅錳渣量與水淬渣所需水量共同確定的。

1硅錳渣量的確定

中高碳硅錳合金的每爐的出爐量,其合金與渣的比例為1:2,知道了渣量的多少,就可確定所需水淬量。

2水淬水量的確定

硅錳渣由高溫液體結構變成多孔粒渣固態狀,期間經過三個狀態熱交換,高溫液態變低溫液態,相變,固態溫度變化,熱交換過程比較復雜,期間又有大量蒸汽產生,蒸汽量較難測定,通常根據實踐確定硅錳渣與所需水淬量,硅錳渣:水淬量=1:10,。噴嘴噴出速度8-15m/s

3沖渣槽的坡度

沖渣槽的坡度由水池與渣罐的位置和標高確定,但最小坡度不得小于3%,進入水池前5米左右的坡度可減低到1%-2%,以減小流速,利于渣盡快沉淀。

4 沖渣槽常見結構及特點

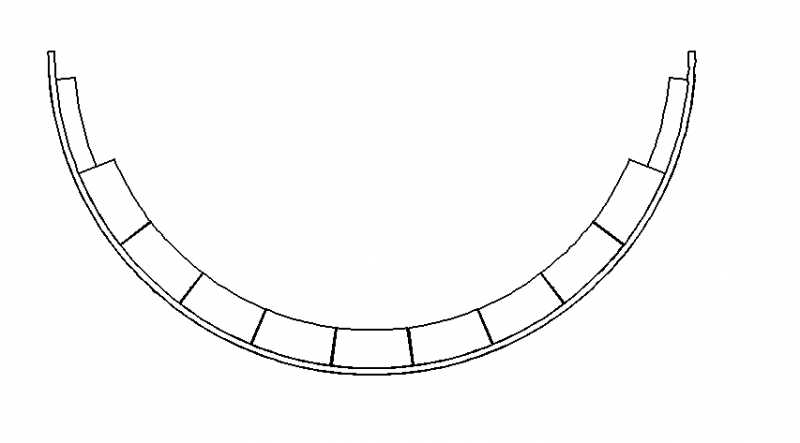

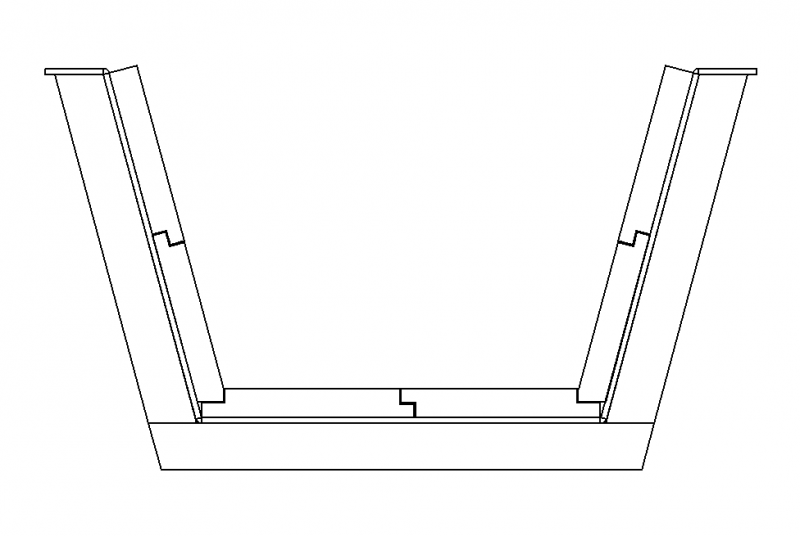

沖渣槽的結構常見的V型與半圓形兩種結構。外側為型鋼型材結構,內側為耐磨層,材料耐磨鑄鐵,沖渣槽的斷面結構(見圖),同樣的過流面積,圓形的內層耐磨材料比V型的節約材料。V型的抗彎截面模量大,支架數量可適當減小。

半圓型結構 V形結構

半圓形各處斷面流速均勻,渣沉積量小,V圓形各處斷面流速不均勻,中心區域流速大,靠近轉角區域流速慢,渣沉積量相對較大;

5 沖渣槽蓋與蒸汽煙囪確定

沖渣槽蓋用于防止水淬過程蒸汽外溢,水淬過程蒸汽產生的過程急促,短時間蒸汽量極大,根據實踐其面積大小一般與大小一致,蒸汽煙囪截面面積與沖渣槽及蓋面積和一致,高度高于出口處相鄰最高建筑物3米。