閆石磊①

(邢臺鋼鐵有限責任公司 河北邢臺 054000)

摘 要:為達到《關于推進實施鋼鐵行業超低排放的意見》(環大氣[2019]35號)鋼鐵企業超低排放標準,邢臺鋼鐵有限責任公司在原有SDA 半干法脫硫和布袋除塵器裝置之后,實施了一系列技術改造。增設SCR 選擇性催化還原脫硝裝置,采用加熱 SCR脫硝工藝,包括煙氣系統、GGH換熱系統、煙氣加熱系統、SCR反應器系統、脫硝引風機以及電氣系統、控制系統等。在基準氧含量為16%時,達到了燒結出口煙氣中氮氧化物濃度≤50mg/m3、二氧化硫濃度≤35mg/m3 、煙塵濃度≤10mg/m3 ,實現了燒結過程超低排放。

關鍵詞:燒結煙氣;SDA脫硫 SCR脫硝

1 前言

燒結是鋼鐵工業生產的關鍵環節,它是將各種含鐵原料,配入適量的燃料和熔劑,加入適量的水,經混合和造球后在燒結機上使物料發生一系列物理化學變化,將礦粉顆粒黏結成人造塊,并保證成分、粒級、轉鼓等指標滿足高爐需求的過程。該環節產生顆粒物、二氧化硫、氮氧化物、一 氧化碳等多種污染物,其中二氧化硫約占鋼鐵工業總排放量的 60%,煙塵約占總排放量的20%,氮氧化物約占總排放量的50%,是鋼廠公認的主要污染源[2] 。

邢臺鋼鐵有限責任公司位于河北省邢臺市,是集燒結、煉鐵、煉鋼、精煉、軋鋼、煉焦、發電于一體的大型鋼鐵聯合企業。該企業現有180燒結機和198燒結機各1臺,其中180燒結機無脫硝設施,煙氣采用靜電除塵器除塵,SDA半干法脫硫和布袋除塵后經95m高排氣筒排放。處理后顆粒物濃度為10mg/m3 ,二氧化硫濃度為50mg/m3 ,氮氧化物濃度為180mg/m3 ,不能滿足《關于推進實施鋼鐵行業超低排放的意見》(環大氣[2019]35號)鋼鐵企業超低排放標準“燒結機在基準氧含量16%的條件下,煙塵排放濃度≤10mg/m3 ,二氧化硫濃度≤35mg/m3 ,氮氧化物濃度≤50mg/m3 ”要求[1] 。該廠擬對180m2燒結機原有SDA半干法脫硫除塵系統進行全面升級改造,并增設SCR煙氣脫硝裝置,以確保燒結機煙氣穩定、超低排放。

邢鋼180m2燒結機因無脫硝設施于2019年12月開 始全面停產,2021年8月開始對180m2燒結機原有SDA半干法脫硫除塵系統進行全面升級改造,并增設SCR煙氣脫硝裝置,于2022年3月15日復產。

2 煙氣脫硫脫硝工藝流程

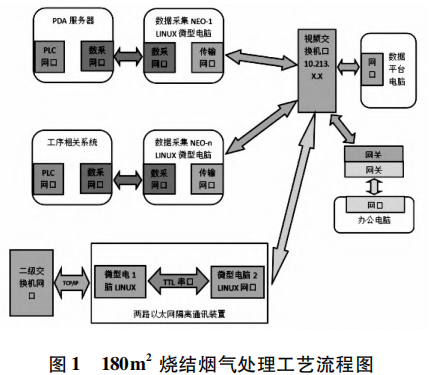

燒結機煙氣脫硫脫硝工藝流程如圖1所示。燒結機主抽風機后部接引煙道和電除塵,將全部燒結機煙氣進入脫硫系統進行凈化處理,煙氣中的二氧化硫等酸性氣體與脫硫塔頂部石灰霧滴逆向接觸被脫除后,經長袋低壓脈沖除塵器,收集脫硫產生的固體顆粒產物和煙氣中的灰分后送入脫硝系統。煙氣經GGH 換熱器升溫至245℃左右,送入燃燒器加熱使煙氣溫度達到280—320℃,以滿足SCR反應的煙溫需求,加熱后的煙氣與氨水混合,氨水氣化蒸發成氨氣,280—320℃在催化劑作用下,氨氣有選擇性將 NOx還原成為 N2和 H2O。經過脫硝反應器后的熱煙氣與脫硫后冷煙氣進行熱交換,將煙氣溫度降至120℃ 左右,通過增壓風機抽引后95m煙囪排放[3]。

3 煙氣脫硫技術和工藝裝備升級改造

脫硫系統采用丹麥 SDA旋轉噴霧干燥法脫硫技術,吸收劑使用生石灰(CaO)作為吸收劑,生石灰經過消化后與再循環脫硫副產物制成熟石灰漿液(Ca(OH)2)。消化過程被控制在合適的溫度(80-90℃),使得消化后的熟石灰漿液(含固量25%-30%)具有非常高的活性。熟石灰漿液通過泵輸送至吸收塔頂部的旋轉霧化器,在霧化輪接近10000rpm的高速旋轉作用下,漿液被霧化成數以億計的50um的霧滴。未經處理的熱煙氣進入吸收塔后,立即與呈強堿性的吸收劑霧滴接觸,煙氣中的酸性成分(HCI、HF、SO2、SO3)被吸收,同時霧滴的水分被蒸發,變成干燥的脫硫產物。這些干燥的產物有少量直接從吸收塔底部排出,大部分隨煙氣進人吸收塔后的除塵器內被收集,再通過鏈板機和斗提機輸送到循環制漿系統或者直接用罐車外排,處理后的潔凈煙氣通過煙囪排放。煙氣在噴霧干燥吸收塔中的停留時間一般為8-10S,吸收塔內飛灰和脫硫灰大部分通過除塵器收集,只有5%-10%的干燥固體物從吸收塔底部排出[4]。

由于長時間停用,脫硫系統塔底、各漿液罐、噴漿管道閥門和霧化輪沉淀堵塞嚴重;電氣儀表、各種介質控制閥、微機信號等失靈;布袋除塵器龍骨、布袋、脈沖閥、箱體蓋板、鏈板機和斗提機銹蝕等銹蝕老化嚴重。邢鋼煉鐵廠組織全廠各科室、車間人員及維修電工鉗工等技術骨干參與到180燒結機脫硫除塵系統升級改造中。其中除塵箱體更換全部 4800根龍骨和布袋,更換箱體蓋板120塊,鏈板機和斗提機鏈板全部抽出晾曬、清理附著物、除銹和浸油潤滑。塔底灰倉、各漿液罐、噴漿管道閥門全部割開后清洗、清堵、除垢、焊補和檢漏。電氣儀表、各種介質控制閥、微機信號等電氣問題,由脫硫技術人員、維修電氣專家和自動化部結合邊調試邊處理。升級工控網絡系統,優化脫硫操作界面、設置各種聲光報警、聯鎖程序和更新 PLC控制系統。更換新進F350霧化輪、陶瓷線性噴漿閥門等重要工藝件。通過以上升級改造項目,180m2 燒結機 SDA脫硫除塵系統消除了歷史遺留問題,潛能得到進一步挖掘。

4 煙氣脫硝技術和工藝裝備

SCR煙氣脫硝技術即選擇性催化還原技術(Selective Catalytic Reduction,簡稱 SCR),是向催化劑上游的煙氣中噴入氨氣作為還原劑,利用催化劑(五氧化二釩、二氧化錳等堿金屬)在溫度為280-320℃時將煙氣中的NOx轉化為氮氣和水。由于NH3具有選擇性,只與NOx發生反應,基本不與O2反應,故稱為選擇性催化還原脫硝。使用氨水(20%氨的水溶液)作為還原劑,氨水/煙氣混合系統采用熱風爐煙道中750℃高溫煙氣直接蒸發氨水形成氨氣,利用噴氨尾管將其均勻噴入 SCR反應器上游的煙氣中。

選擇性催化還原法(SCR)主要反應如下:

4NO+4NH3+O2→4N2+6H2O

6NO+4NH3→5N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

3NO2+8NH3→7N2+12H2O

NO+NO2+2NH3→2N2+3H2O

脫硝項目采用中溫SCR脫硝技術,相較高溫脫硝工藝,不改變原有的煙氣排放工藝,無需對燒結機本體以及余熱回收裝置進行任何改造,從投資上比高溫SCR工藝降低20%以上;本工藝可大幅降低脫硝裝置運行費用。

相對于高溫高塵脫硝技術,引風機負荷降低30%左右,氨氮比降低 10%,反應器吹灰和反沖洗頻次降低40%。由于煙氣線速度、含塵量及溫度的大幅度降低,對于反應器及催化劑模塊的磨損也大大減少;本工藝中脫硝裝置可進行模塊化安裝和檢修,獨立于原有煙氣系統之外,根據現場實際情況靈活布置,節約設備占用空間;邢臺鋼鐵180燒結機煙氣脫硝項目采用脫硝裝置放置于SDA半干法脫硫 +布袋除塵器裝置之后的布置方式,脫硝裝置采用“一機一套”布置方式。采用加熱 SCR脫硝工藝,包括煙氣系統、GGH換熱系統、煙氣加熱系統、SCR反應器系統(催化劑層采用兩用一備,25孔蜂窩式中溫催化劑)、脫硝引風機以及電氣系統、控制系統等。

SCR脫硝是國際上應用最多、技術最成熟的一種煙氣脫硝技術。該法的優點是:由于使用了催化劑,故反應溫度較低;凈化率高,可高達90%以上;工藝設備緊湊,運行可靠;還原后的氮氣放空,無二次污染。

在設備試運行調試階段,發現 GGH電流對加熱速度的敏感性,通過查閱文獻和相關設備參數,將升溫階段相關要求(如小時溫升不超 50℃,爐膛溫度不超 900℃,SCR入口溫度維持在280-300℃等)規范到崗位作業指導書中;另外系統中存在一些未反應的NH3和煙氣中的SO2作用,生成易腐蝕和堵塞設備的硫酸氨(NH4)2SO4 和硫酸氫氨 NH4HSO4,為消除此影響,要求 SCR噴氨前,外排SO2必須達到 35mg/m3以下并且 SCR入口溫度必須達到280℃以上;因煙氣經過脫硝系統后沒有除塵設施直接通過煙囪排空,發現煙塵濃度有略微升高,經測算1000m3/h國標含塵50mg/m3的轉爐煤氣帶入出口的原始粉塵在15mg/m3左右;經過近一年生產實踐,發現氨水質量對脫硝系統穩定運行有直接關系,加強進廠氨水質量檢測減少氨水質量波動尤為關鍵。

5 煙氣處理效果

煙氣處理升級改造后,于2022年3月8日開始熱試車調試,經過一周時間生產實踐摸索,于3月15日全面達標排放。處理后二氧化硫濃度為25mg/m3 ,氮氧化物濃度為45mg/m3 。與 2018年相比,排放濃度分別降低25mg/m3和 135mg/m3 。

6 結論

(1)采用 SDA旋轉噴霧干燥法脫硫、布袋除塵器除塵、加熱 SCR脫硝工藝技術,達到了燒結機煙氣脫硫、脫硝、顆粒物去除“三位一體”鋼鐵行業超低排放標準,燒結機在基準氧含量16%的條件下,煙塵排放濃度≤10mg/m3 ,二氧化硫濃度≤35mg/m3 ,氮氧化物濃度≤50mg/m3 。

(2)通過煙氣調質、顆粒物攔截、SCR聲波吹灰、GGH上下吹掃、維護檢查等措施,確保了環保設施與燒結機同步運行。

(3)優化燒結原燃料、減少SCR 反應器入口氮氧化物。

參考文獻

[1]生態環境部,發展改革委,工業和信息化部等.關于推進實施鋼鐵行業超低排放的意見[J].中國鋼鐵業,2019,38(6):5~8.

[2]苗慧源,隋孝利,吳迪等.河鋼承鋼燒結煙氣治理現狀及超低排放改造[J].河北冶金,2019(S1).

[3]孫黎明.河北省某鋼廠燒結機煙氣脫硫脫硝技術改造研究.河北能源職業技術學院學報,2020,81(4).54~55.

[4]姜豐勇.半干法煙氣脫硫技術工藝參數.工業環保節能凈化工程技術,2019(S1)