錢萬鈞,邱金厚,高 旭

(內蒙古包鋼鋼聯股份有限公司煉鐵廠,內蒙古 包頭 014010)

摘 要:文章針對包鋼煉鐵廠燒結二部2#燒結機固體燃耗較高的現狀進行了系統地分析。 通過對不同品種燃料進行分類裝槽、破碎,控制合理的無煙煤與焦粉比例,將燃料綜合粒度 >5mm 部分控制在15% ~20% 之間, < 1mm部分控制在30% 左右;通過將燒結機臺車擋板提高到750mm,同時將鋪底料厚度由85mm下調至70mm,提高了有效料層厚度,增加了自動蓄熱效果;通過控制燒結混合料水分由7.2% 降至6.9% ,減小了燒結過濕層。 采取上述 措施后,燒結二部固體燃耗顯著降低,2023年固體燃耗達到50.33kg/t,較2021年降低了2.13kg /t,為進一步降低 鐵前工序能耗奠定基礎。

關鍵詞:燃料品種;燃料綜合粒度;自動蓄熱效果;固體燃耗

鋼鐵行業是能源消耗和環境污染的大戶,而燒結生產是鋼鐵生產過程中的一個重要環節,且近年來,隨著鋼鐵產能的不斷擴大,燒結行業得到了前所未有的快速發展,燒結過程中的能耗和環境污染問題也日益嚴重,成為影響鋼鐵企業可持續發展的一個瓶頸,引起了高度重視[1]。 據統計,鋼鐵工業能源消耗約占全國工業總能耗的15% ,燒結工序能耗約占鋼鐵生產總能耗的10% ~15% 。 燒結工序能耗主要為固體燃料消耗、點火氣體燃耗以及電耗。

其中固體燃料消耗占75% ~80% ,點火氣體燃耗占5% ~ 10% ,電力消耗占13% ~20%。 可見,燒結工序能耗中固體燃料消耗占絕大部分,因此降低燒結工序能耗的關鍵是降低固體燃料消耗[2]。

包鋼煉鐵廠燒結二部現有兩臺265m2 燒結機,年產燒結礦540 萬t,供煉鐵廠4 # 、6#兩座高爐燒結礦用料,是包鋼煉鐵廠核心車間。 近些年隨著工藝改進、操作水平的提高及原燃料結構調整優化,固體燃耗逐年降低,2021 年達到 52.46kg /t,但與廠內同規格燒結機和行業水平相比,仍處于較差水平。

1 燒結固體燃耗影響因素分析

相關的研究認為,整個燒結過程,影響固體燃料消耗的主要因素有含鐵料的物理化學性質、混合料的粒度組成、混合料溫度、混合料水分、燒結料層厚度、熔劑的性質和添加量、固體燃料的粒度及分布等。 本文針對燒結二部固體燃料種類和粒度、燒結系統漏風率、鐵料結構等影響固體燃耗的主要因素進行調研分析。

1.1 燃料粒度及分布

適宜的燃料粒度組成有助于生產出強度高的小氣孔燒結礦,并且可以降低燃料用量。 我國燒結用固體燃料多數采用四輥破碎機開路破碎,燃料粒度< 3mm 粒級能達到80% 左右。 降低燃料的粒度上限,可以提高碳燃燒反應速度,但為了保證碳粒燃燒有充足的氧氣,則需要改善燒結料層的透氣性,而這又要求燃料的粒度稍粗一些好[1]。

如果粒度過大就會增加燃燒帶厚度以及促使燃料偏析造成局部過熔;若燃料過粉碎, < 0.5mm粒級增多,會導致料層透氣性變差,燃燒速度減慢。 因此對于某種配礦方案,固體燃料要有一個與之適應的粒度要求,理想的粒度組成能保證燒結混合料料層內燃燒速度、放熱及燒結過程的均勻性,燃料粒度組成合理,可明顯降低固體燃料的消耗量。

1.1.1 不同種類固體燃料粒度分布現狀

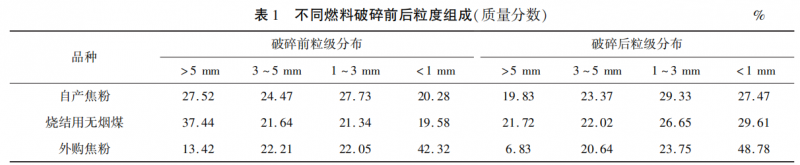

燒結二部使用自產焦粉、無煙煤、外購焦粉三種燃料,受到燃料平衡量限制,自產焦粉占比70% ,無煙煤或外購焦粉占比30% ,由于三種燃料自身特點的差異,在四輥破碎機輥距一定的條件下,破碎后粒度組成差異較大,具體數據見表1。

由表1可看出,自產焦粉破碎后 >5mm 部分下降了 7.69個百分點, < 1mm部分升高了7.19個百分點;外購焦粉破碎后 >5mm 部分下降了6.59個 百分點, <1mm部分升高了6.46個百分點;無煙煤因硬度較小易破碎,破碎后 >5mm 部分下降15.72個百分點, <1mm部分升高了10.03個百分點。

相關研究表明,對燒結生產中所使用的燃料粒度的要求為,控制 >5mm粒級和 <1mm粒級部分 占比盡量低[3] 。 但燒結二部燃料破碎系統中沒有篩分裝置, 降低燃料中 >5mm 粒級必然導致 <1mm粒級增加。 因此在控制 > 5mm 粒級占比的前提下要同時控制 < 1mm粒級占比。

1.1.2 固體燃料粒度分布對固體燃耗的影響

2022年3—4月份在相同的原料結構與工藝參數控制的情況下,全部使用自產焦粉與全部使用外購焦粉的固體燃耗對比見表2。 表2中燃料比為燃料配用量/ (上料量 + 高返 + 冷返)。

由表2可看出,在原料結構、燒結終點溫度控制范圍相同,燒結礦轉鼓強度一定的條件下,使用外購焦粉比自產焦粉燃料比高0.6個百分點,固體燃耗高2.4kg /t。

分析認為使用外購焦粉燃料比高的主要原因是外購焦粉來料 <1mm部分占42% ,破碎后 <1mm部分約占50% ,粒度過細,燃料易分散于料層各個部分,燃燒速度過快,在料層中燃燒放熱達不到料層熔融所需的高溫和高溫保持時間,高溫反應進行不充分,導致燒結礦液相生成量少,難以在燃料周圍形成強度較好的燒結礦,燒結礦轉鼓強度差,返礦量增多,成品率降低。 生產中為進一步保證燒結礦的質量,要提高燒結外購焦粉配比,導致固體燃耗升高。

外購焦粉配比提高后,燒結料層上部小粒級增加,使表面燒結礦層過熔結殼,影響燒結上部透氣性,導致垂速下降,返礦增加,致使燒結礦成品率下降,產量降低[4] 。

1.2 燒結鐵料配置結構對固體燃耗影響

包鋼煉鐵廠燒結二部鐵料配置結構中白云鄂博鐵精礦的配比達到40% 以上,由于白云鄂博鐵精礦屬于超細鐵精礦, <0.074mm 粒級達到95% 以上,用于燒結工藝,燒結混合料的制粒效果變差,導致燒結過程的透氣性變差,使燒結負壓持續偏高,垂速降低。 生產中為保證燒結過程,實際操作中需要降低料層厚度來維持正常垂速,導致料層蓄熱能力下降,為降低固體燃耗帶來負面影響。

另外為進一步降低燒結礦的原料成本,燒結鐵料結構中褐鐵礦比例不斷增加,2022 年 3—4月燒結鐵料中區內褐鐵礦和進口褐鐵礦類礦粉總比例占到20% ,由于褐鐵礦結晶水含量高,燒損大,燒結過程需要較高的熱量才能使其形成液相,導致燃料用量增加,影響固體燃耗的降低[3]。

2022 年3—4月燒結二部鐵料配置結構見表3。

1.3 燒結系統漏風率對固體燃耗影響

當燒結系統出現漏風,空氣通過縫隙或通風口進入燒結料層,使得燒結料中的碳燃燒不完全,產生大量的 CO 氣體,這些 CO 氣體在高溫下與固體燃料發生反應,使得燃料消耗增加。 另外通過料層的有效空氣量減少,導致燒結溫度下降,在影響垂速的同時,燃料燃燒所產生的熱量不能全部得到利用,部分熱量隨漏風帶走,造成熱量浪費、固體燃耗升高[5]。

表4 為 2022 年4月份漏風率與固體燃耗對比。

由表4可知,2022年4月份1#燒結機漏風系統改造后,漏風率降低至35.4% (未改造的2#燒結機漏風率為48.6% ),與2#燒結機對比,相同的鐵料結 構、操作參數的情況下,燃料比低0.2 ~0.3個百分點,固體燃耗低1.7kg /t。

2 降低固體燃耗的具體措施

2.1 穩定燃料粒度

燒結生產中適宜的燃料粒度為1 ~3mm,燃料粒度過大使燃燒帶變寬,影響料層透氣性,并且大粒度燃料在料層中產生偏析造成燃料分布不均勻,大粒度燃料集中在料層下部,以至于上層燒結礦強度差,下層過熔,FeO 含量偏高。 由于燒結二部燃料破碎目前沒有篩分系統,過度追求降低大粒級占比必然導致 < 1mm 比例增加。 生產實踐表明,將燃料粒度 >5mm部分控制在15% ~ 20% 之間, <1mm 部分控制在30% 左右較為合適[3]。

當前由于燒結二部自產焦粉供應量不足,無法實現全自產焦粉生產,有近30% 的缺口。 燒結二部根據自產焦粉平衡量將自產焦粉比例定為70% ,其余部分搭配30% 外購焦粉或 30% 無煙煤。 為了更好的控制燃料的粒度,生產中根據燃料品種不同進行分類裝槽、破碎,在每次燃料種類變化時對四輥破碎機輥距間隙進行調整。 使用自產焦粉或無煙煤時四輥破碎機輥距調整至3mm;外購焦粉來料粒度較細,為避免出現外購焦粉過度破碎的情況,在使用外購焦粉時,將輥距間隙調大不進行破碎,調整后燃料綜合粒度見表5。 表5中燃料綜合粒度為70% 自產焦粉和30%外購焦粉粒度加權平均值。

由表5 可以看出,根據不同燃料品種采取分類裝槽、破碎措施后,并按照自產焦粉與外購焦粉70% 和 30% 搭配,燃料綜合粒度 >5mm 粒級為17.91% , <1mm 粒級為31.93% ,達到了理論控制要求,完全滿足生產需求。

2.2 調整輔料結構

燒結二部使用的輔料中石灰石配比在 11% 左右,生石灰配比在3% 左右。 石灰石在燒結過程中由于 CaCO3 分解要吸收熱量,造成熱量損失。 為了減少石灰石在燒結過程中分解吸熱,根據生石灰庫

存平衡情況,將生石灰配比從3% 提高到3.8% ,石灰石配比由11% 降低至9.5% ,降低了石灰石在燒結過程中吸收熱量的同時提高了生石灰消化放熱效果。 另外配用部分氧化鐵皮,氧化鐵皮在燒結過程中起到氧化放熱的作用,為燒結過程提供輔助熱源。

2.3 工藝技術及設備改造

2.3.1 優化制粒機結構

提高料層厚度增加自動蓄熱效果的前提是要提高燒結料層的透氣性。2022 年3月燒結二部對制粒機滾筒內部結構進行優化。 制粒機滾筒直徑為4m,原安裝揚料棒32排,揚料棒之間的間距約360mm,突出高度為150mm。 更改為安裝揚料棒12排,揚料棒之間的間距約1000mm,突出高度為90mm。 調整揚料棒的角度,將筒體入口1m內,安裝導角為15°的揚料棒,優化為筒體入口2m 內,安裝導角為30°的揚料棒,增加入口進料速度及物料拋起高度。 表6為改進前后制粒效果。

由表6可看出,改進后 <3mm 比例比改造前減少了4.43個百分點,3~5mm 粒級和 > 5mm粒級 分別提高了2.10個百分點和2.33個百分點。 制粒效果改善后,燒結主管負壓降低1kPa,燒結機垂直燃燒速度提高0.277mm/min,料層透氣性得到明改善。

2.3.2 提高燒結機擋板高度

堅持厚料層操作,根據燒結機框架結構將燒結機臺車擋板改型,由700mm提高到750mm,同時將鋪底料厚度由85mm 下調至70mm,進一步提高有效料層厚度,增加自動蓄熱效果。 修訂工藝參數,燒結終點溫度控制上限不超過420 ℃ ,FeO 含量控制由9.0% ±0.1% 調整為8.5% ±0.1% ,混合料水分由7.2% 下調至6.9% 。 優化生產操作制度及質量控制標準,杜絕大幅度調整引起的燃料浪費及質量波動。

2.4 2#燒結機堵漏風系統改造

鑒于1#燒結機堵漏風工作的成功經驗,2023 年10月份對2#燒結機風系統進行系統處理,漏風率降低至36% 左右。 漏風率納入日常管理,并對設備 風建立等級制,將便于日常處理及嚴重漏風歸類漏為 Ⅰ類,發現漏風點及時處理;暫不能處理的臨時堵漏 遇檢修機會時集中治理,燒結機漏風率控制在40% 以下。

通過各方面工作的努力,燒結二部固體燃耗逐年下降,見表7。

由表7可以看出,2023 年燒結二部固體燃耗為50.33kg /t,較 2022 年降低了0.72kg /t,較 2021 年降低了2.13kg/t。

3 結論

(1) 燃料粒度組成對固體燃耗影響較大,<1mm粒級占比50% 左右,與 < 1mm粒級占比30% 左右對比,燃料比高0.6個百分點,固體燃耗高2.4kg /t。

(2)燒結漏風對燃料比影響較大,通過漏風率對比,1#燒結機風系統改造后漏風率比未改造的2#燒結機低13.2個百分點,其燃料比低0.2 ~0.3個百分點,固體燃耗低1.7kg / t。

(3)通過對不同燃料品種采取分類裝槽、破碎的方式優化燃料粒度組成,燒結機堵漏風治理,優化制粒機滾筒內部結構,提高臺車擋板高度,降低鋪底料厚度等措施,降低了燒結固體燃料消耗,2023 年固體燃耗較2021年降低了2.13kg/t。

參考文獻

[1] 王素平. 鐵礦石燒結節能與環保的研究[D].武漢:武漢科技大學,2013.

[2] 張志剛. 梅鋼燒結降低固體燃耗的生產實踐[J]. 寶鋼技術,2023(3):54.

[3] 王永紅,劉建波,周俊蘭,等. 燃料粒度對燒結指標的影響研究[J]. 燒結球團,2018,43(3):37

[4] 肖 . 揚,翁得明. 燒結生產技術[M]. 北京:冶金工業出版社,2013.

[5] 呂志義,何曉義,侯貴生.固體燃料在燒結中的燃燒分析及降耗措施[J]. 包鋼科技,2018, 44(3):21.