康學軍 原波 路東鋒

(陜鋼集團龍鋼公司)

摘要:針對龍鋼公司現有原料的條件,調整燒結原料配比,設計多組燒結杯試驗,燒結礦MgO含量從1.7%-2.5%之間變化。根據燒結杯試驗過程及結果數據和其冶金性性能試驗結果,綜合考量MgO含量變化時對燒結礦質量的影響。

關鍵詞:燒結礦MgO 冶金性能

1 燒結杯試驗條件及方案

1.1 燒結杯試驗條件

本次燒結杯試驗結合考量燒結原料SiO2、Al2O3%、FeO等的基本穩定狀態,對燒結原料進行調整,對燃料、返礦配比保持不變,而在改變燒結礦MgO含量時需要調整高鎂石粉的變化,同時為了保證燒結礦堿度的穩定,生灰配比也需調整。燒結礦MgO含量過高或者過低,都對燒結礦質量產生不良影響。

燒結試驗的MgO含量分別為1.7%、1.9%、2.0%、2.2%、2.3%、2.5%6個水平,固定燒結礦堿度和燃料配比。燒結杯試驗在龍鋼公司冶金實驗室進行,燒結杯直徑300mm,高1000mm。

1.2燒結杯實驗方案如下

|

配比單 |

混勻礦% |

燃料% |

生石灰% |

返礦% |

高鎂石粉 |

|

實驗1 |

60.45 |

3.4 |

6.15 |

30 |

/ |

|

實驗2 |

61.3 |

3.4 |

5.3 |

30 |

2.2 |

|

實驗3 |

61.8 |

3.40 |

4.80 |

30 |

3.48 |

|

實驗4 |

62.5 |

3.40 |

4.10 |

30 |

5.5 |

|

實驗5 |

63 |

3.4 |

3.6 |

30 |

6.8 |

|

實驗6 |

63.6 |

3.4 |

3 |

30 |

8 |

2 試驗主要技術指標如下:

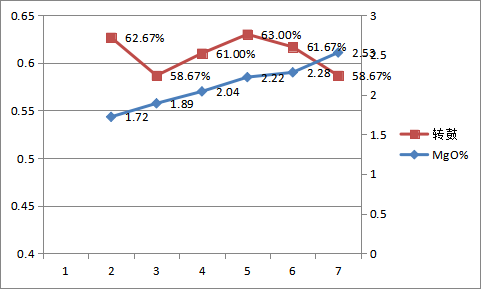

2.1 轉鼓強度

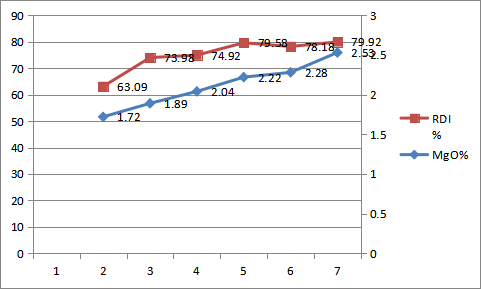

圖1

圖1中,根據龍鋼公司現有礦種及配料結構,不加配高鎂石粉,燒結礦MgO含量為1.72%,轉鼓強度表現較好。隨著高鎂石粉的配加與生灰的平衡調整,燒結礦MgO含量的不斷提高,燒結礦轉鼓基本呈先升后降的趨勢,MgO含量在2.22%時轉鼓強度最高,隨后則逐步下降。MgO含量在2.53%時有明顯的下降。

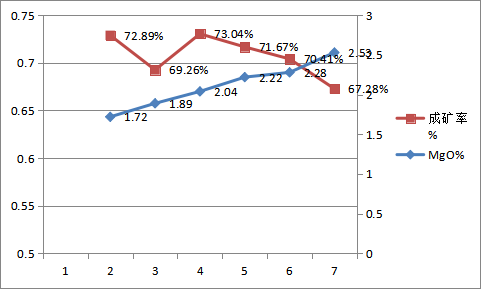

2.2成礦率

圖2

圖2中,燒結礦MgO含量在1.89%時,燒結礦的成礦率最高,隨后隨著MgO含量不斷升高,則成礦率在逐步降低。MgO含量在1.72%為不配加高鎂石粉,僅靠生灰調整堿度,其成礦率有較好的表現。

龍鋼公司高鎂石粉中MgO含量僅為18%左右,因此在提高燒結礦MgO含量時,高鎂石粉必然會有較大幅度的配加比例,因而在燒結過程中會分解產生二氧化碳,對整體燒結礦成礦率有一定的影響。

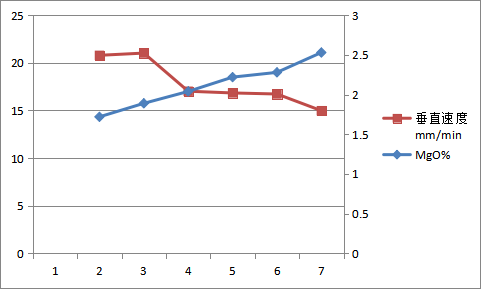

2.3垂直燃燒速度

圖3

從圖3看,隨著燒結礦MgO含量的提高,垂直燒結速度減慢。分析原因如下:配加更多的高鎂石粉需要消耗較多的熱量,在燒結燃料配比保持不變的情況下,燒結溫度降低,燒結速度減緩。

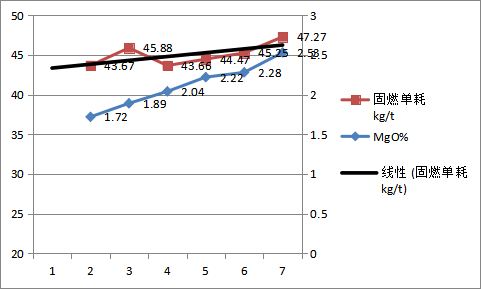

2.4固燃單耗

圖4

燒結礦MgO含量對燃料的影響如圖,MgO含量在1.72%-2.53%的范圍內,其含量增加對固燃單耗有較為明顯的正線性關系。

2.5燒結礦冶金性能

針對不同MgO含量的燒結礦進行低溫還原粉化性能、高溫還原性能和荷重軟熔滴落性能。

圖5

由上圖可知,隨著MgO含量的逐步升高, MgO含量在1.72%增加到1.89%,低溫還原粉化指數升高了10.89%,有明顯的增加,隨后低溫還原粉化指數則呈緩慢增長態勢。歸其原因是由于燒結料中配加適量的 Mgo能提高酸鹽體的結能力減少玻璃質含量。但增加量過多,則對燒結礦無有利作用,反而增加煤耗,降低燒結礦品位。

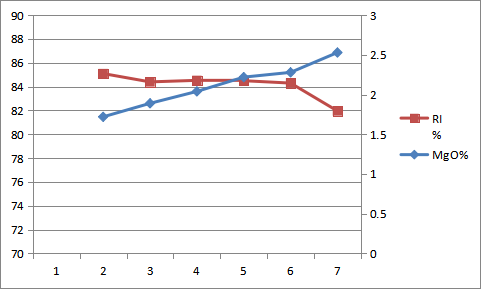

圖6

圖中看出,隨著MgO配加量增加,燒結礦的還原性能略有下降,MgO是高熔點物質,在燒結過程中很難杯熔化,且與磁鐵礦接觸中容易與Fe3O4生成鎂磁鐵礦(Fe3O4·MgO)阻礙Fe3O4被氧化成Fe2O3,使燒結礦中生成的鐵酸鈣減少,從而影響燒結礦還原指數。

|

燒結礦MgO% |

T10 |

T40 |

TS |

Td |

△H |

最大壓差?Pmax(Pa) |

△T1 |

△T2 |

△T3 |

|

1.72 |

1233 |

1305 |

1332 |

1539 |

41.2 |

33370 |

72 |

306 |

207 |

|

1.89 |

1220 |

1299 |

1330 |

1549 |

42.3 |

40130 |

79 |

329 |

219 |

|

2.04 |

1248 |

1327 |

1345 |

1551 |

44.6 |

30198 |

79 |

303 |

206 |

|

2.22 |

1248 |

1319 |

1340 |

1565 |

42.6 |

37501 |

71 |

317 |

225 |

|

2.28 |

1240 |

1327 |

1355 |

1527 |

43.4 |

30329 |

87 |

332 |

217 |

|

2.53 |

1255 |

1333 |

1353 |

1576 |

41.7 |

34034 |

78 |

321 |

223 |

上表中6組實驗軟化開始溫度有穩重上升的趨勢,軟化區間均相對較窄,在燒結礦MgO逐步增加中,MgO在1.89%時軟化開始溫度最低,為1220℃。在2.53%時軟化開始溫度最高,達到1255℃。6組實驗啊中,MgO含量在2.04%時,最大壓差最小,對高爐順行最為有利。整個軟熔區間和熔滴區間也最窄,對高爐順行最為有利。因此在龍鋼公司目前的配礦結構中燒結礦MgO含量在2.0左右為最佳。

3 結論

本次試驗主要研究了燒結礦MgO含量對燒結過程及冶金性能的影響。由試驗數據及分析得出以下結論:

(1)不加配高鎂石粉,燒結礦MgO含量為1.72%,轉鼓強度表現較好。燒結礦轉鼓指數基本呈先升后降的趨勢,MgO含量在2.22%時轉鼓強度最高,隨后則逐步下降。MgO含量在2.53%時有明顯的下降。

(2)燒結礦MgO含量在2.04時成礦率達到最高,隨后隨著MgO含量的升高成礦率下降,MgO含量在2.53%時成礦率有明顯的下降。

(3)隨著燒結礦MgO含量的提高,生灰配比明顯降低,垂直燒結速度減慢,燒結時間延長,燒結礦固燃單耗呈增加趨勢。

(4)隨著MgO含量的逐步升高, MgO含量在1.72%增加到1.89%,低溫還原粉化指數升高了10.89%,有明顯的增加,隨后低溫還原粉化指數則呈緩慢增長態勢。高溫還原指數呈緩慢下降趨勢。因此增加MgO含量,并沒有帶來明顯的冶金性能指標提升,反而降低燒結礦品位,從而影響高爐入爐品位。

提高燒結礦MgO含量有利于提高軟化開始溫度,有利于整個軟熔區間下移。但是滴落溫度也有明顯升高的趨勢。燒結礦MgO含量在2.04%時,最大壓差最小,對高爐順行最為有利。整個軟熔區間和熔滴區間也最窄,對高爐順行較為有利。

根據上述幾點綜合考量,在龍鋼公司現行的原料結構條件下,為平衡燒結過程、高、低溫冶金性能,燒結礦合理的MgO含量宜控制在2.04%左右時其冶金性能、燒結礦理化性能可達到較好的平衡狀態。

注:以上觀點及結論,全部基于實驗數據分析所得, 生產過程中根據不同工況會有不同變化。