曹樹志

(河鋼集團河鋼唐鋼公司 ,河北 唐山 063016)

摘要:燒結(jié)系統(tǒng)功能精度管理主要包括配料精度、加水精度、燒結(jié)機布料精度等方面,這些精度的好壞關系到燒結(jié)料面均勻性、成份穩(wěn)定性、垂直燒結(jié)速度控制等方面,屬于全流程管理模式。燒結(jié)工序有效管控上述因素,可以有效提高燒結(jié)礦產(chǎn)質(zhì)量,創(chuàng)造高爐入爐精料水平,同時能夠有效降低燒結(jié)工序能耗,提升燒結(jié)產(chǎn)線作業(yè)效率。

關鍵詞:燒結(jié);精度;均勻性;穩(wěn)定性

0 引言

河鋼唐鋼 1#燒結(jié)機于 1989 年 6 月投產(chǎn),2#燒結(jié)機于 1993 年 11 月投產(chǎn),原面積為 180m2,于 2005 年 3 月由 180m2 加長改造成 210m2,3#265m2 燒結(jié)機于1999 年 10 月 26 日建成投產(chǎn)。配料系統(tǒng)采用圓盤給料機與稱量皮帶的組合方式,燒結(jié)機布料系統(tǒng)采用梭式布料機→楔形混合料槽→圓輥布料機→微調(diào)閘門→反射板的布料方式。目前煉鐵廠北區(qū)燒結(jié)因環(huán)保限產(chǎn)頻繁,停兩臺燒結(jié)機已經(jīng)常態(tài)化,燒結(jié)限產(chǎn)狀態(tài)時維持 265m2 單機生產(chǎn)或 1 臺 210m2 加 265m2“一大一小”生產(chǎn),實施燒結(jié)工序精度提升,有助于提高燒結(jié)礦產(chǎn)質(zhì)量,為高爐提供優(yōu)質(zhì)燒結(jié)礦。

1 燒結(jié)工藝設備現(xiàn)狀

1.1 精度控制的意義

實施燒結(jié)精度控制能夠有效提升物料混勻的均勻性,有效控制料層上、中、下部的燒結(jié)速度,實現(xiàn)“均勻燒結(jié)”,并且燒結(jié)礦成份穩(wěn)定,粒度均勻合適。在提高燒結(jié)礦產(chǎn)量的同時,獲得良好的燒結(jié)礦質(zhì)量,并且能有效降低燒結(jié)工序各項能耗水平,具有投資小、見效快的特點。

1.2 現(xiàn)狀分析

河鋼唐鋼北區(qū)燒結(jié)系統(tǒng)投產(chǎn)已經(jīng)接近 30 年,燒結(jié)機布料工藝設備老化,布料精度下降,在目前進一步提高燒結(jié)礦質(zhì)量的生產(chǎn)形勢下形成一定制約。

1.2.1 燒結(jié)配料精度

燒結(jié)工序配料作業(yè)是通過配料室稱量皮帶來完成的,各種燃料、熔劑、含鐵物料按照一定比例經(jīng)過稱量皮帶的輸出完成配料作業(yè)。每次稱量發(fā)生皮帶長度變 化、跑偏或者調(diào)整之后由于皮帶機松緊度發(fā)生變化,皮帶秤的零點都會發(fā)生變化,進而影響燒結(jié)礦成份的穩(wěn)定性。

稱量皮帶運輸物料時,由于物料存在一定的粘料問題,當物料水分的變化、環(huán)境溫度的變化引起粘料狀況也隨之變化,造成皮帶秤的零點存在誤差,導致下料量不穩(wěn),稱量精度降低。混勻礦下料量偏差 2.4kg/s,燃料、熔劑偏差 0.25kg/s。如何保證稱重精度的精度,直接影響燒結(jié)過程的穩(wěn)定性。

1.2.2 燒結(jié)布料精度

河鋼唐鋼燒結(jié)機布料閘門整體由多塊閘門組成,通過定滑輪改變牽引軌跡,最終過渡到終端實現(xiàn)由渦輪蝸桿進行控制,崗位操作采用人工操作方式,崗位操作難度加大。閘門尺寸多達幾種:400mm×2、550mm×2、720mm×2,出料量不易控制,造成臺車寬度方向上分布不均勻,甚至造成流料現(xiàn)象。

1.2.3 燒結(jié)機料層厚度檢測手段

在鐵前燒結(jié)生產(chǎn)中,燒結(jié)機厚料層作業(yè)可以提高燒結(jié)礦的質(zhì)量和成品率。在一些燒結(jié)機布料過程中,由于沒有測厚裝置,崗位布料存在操作隨意性。另外燒結(jié)機料層容易因混合料水分的波動而波動,造成燒結(jié)料層薄厚不均,影響料層的透氣性,因而影響燒結(jié)礦產(chǎn)質(zhì)量。

1.2.4 燒結(jié)機布料器

燒結(jié)生產(chǎn)中,平整的燒結(jié)機料面是保證燒結(jié)生產(chǎn)穩(wěn)定順行的基礎。改造前河鋼唐鋼的布料裝置為分體式,由 6 塊平料器組合而成,每一塊由支撐結(jié)構(gòu)、平料結(jié)構(gòu)獨立組成,利用平料器重力作用進行平料作業(yè)。由于采用分體式分布,平料器之間產(chǎn)生“拉鉤”現(xiàn)象,中心部位由于重力不夠形成凸面現(xiàn)象,另外由于分體式造成受熱不均,平料器變形造成料面水平方向受力不均,料面壓實度不足,平整度差,不利于實現(xiàn)均勻燒結(jié)。

2 精度控制措施

河鋼唐鋼燒結(jié)生產(chǎn)上述精度問題已經(jīng)嚴重影響到了燒結(jié)礦質(zhì)量,統(tǒng)計 2017年燒結(jié)礦成份穩(wěn)定率:TFe±0.5%:92.2%;FeO±1.0%:91.8%;R2±0.08:93.7%已經(jīng)出現(xiàn)一定程度下滑,甚至波及了高爐的順行狀況。2018 年 1 月至 2018 年 12月先后對燒結(jié)配料系統(tǒng)、燒結(jié)機布料工藝系統(tǒng)實施工藝精度攻關活動,并取得了非常好的效果,具體改造內(nèi)容及實施效果如下。

2.1 配料室稱量皮帶精度改造

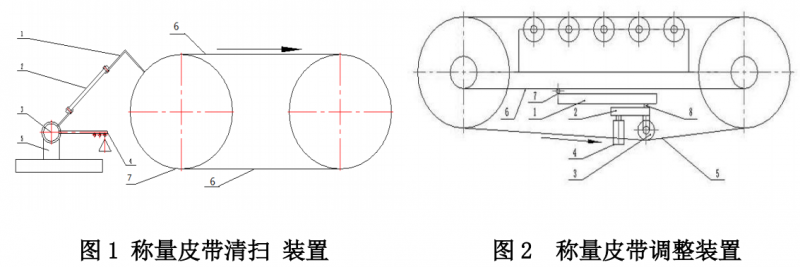

為了提升燒結(jié)配料室稱量精度,從稱量皮帶粘料和皮帶松緊度變化跑偏兩個方面入手,針對燒結(jié)物料和稱量皮帶秤設備特性,借助稱量皮帶自轉(zhuǎn)連續(xù)清掃裝置(圖 1)和稱量皮帶松緊調(diào)整裝置(圖 2)穩(wěn)定稱量皮帶工作狀況,該項技術主要特點:

(1)能夠借助稱量皮帶自轉(zhuǎn)連續(xù)清掃稱量皮帶的粘料,使稱量皮帶不粘料或者保持一定量的較少粘料。

(2)減輕了工人手工鏟料的勞動強度,徹底根除人工不能及時清理的難題,消除皮帶秤的零點誤差,提高皮帶秤的稱量精度。

(3)能夠自動對稱量皮帶的松緊度和皮帶跑偏問題進行調(diào)整,使稱量皮帶松緊度適中且恒定,稱量皮帶居中運轉(zhuǎn),保證皮帶秤下料精度穩(wěn)定。

(4)降低操作人員的勞動強度,避免安全事故的發(fā)生,裝置需要檢修維護時,直接將其抬起即可,操作方便。

應用燒結(jié)配料室稱量皮帶清掃和松緊調(diào)整裝置后,配料精度提升明顯。一般情況下,混勻礦下料量核對偏差不超 1kg/s,燃料、熔劑偏差不超 0.15kg/s。即使在物料粘度特別大或是更換新皮帶 1 個月以內(nèi)保證混勻礦不超 2kg/s,燃料熔劑偏差不超 0.2kg/s,極大提升后續(xù)燒結(jié)工藝狀態(tài)的穩(wěn)定。

2.2 燒結(jié)機布料系統(tǒng)改造

2.2.1 燒結(jié)機布料閘門電動執(zhí)行器控制

針對燒結(jié)機布料閘門人工控制料面波動和閘門不規(guī)則的弊端,從布料閘門電動數(shù)顯控制和閘門尺寸標準化(圖 3)方面入手,實施燒結(jié)機布料閘門電動改造(圖 4),改造后的閘門相對以前具有以下優(yōu)點:

(1)、實現(xiàn)了機械化作業(yè)替代傳統(tǒng)手工作業(yè),經(jīng)驗操作轉(zhuǎn)變成數(shù)字化標準控制。現(xiàn)場閘門整齊美觀、開度可視化。

(2)延臺車整體分布,布料更加均勻。消除了“拉鉤”和“鼓包”現(xiàn)象”。電動執(zhí)行器控制布料閘門開度[3],增設顯示儀表進行量化,杜絕了人工手動“估算”操作的不穩(wěn)定性。

(3)電動執(zhí)行器控制布料閘門開度(增設閘門開度數(shù)顯),減少了布料控制的隨意性,2018 年料面波動次數(shù)減少 156 次,同比減少 72%,燒結(jié)機機尾溫度波動極差±80°以內(nèi),促進了生產(chǎn)過程穩(wěn)定和四班操作的統(tǒng)一。

(4)整體結(jié)構(gòu)強度增強。由于閘門碰撞變形而造成的閘門脫落等事故全年減少 15 次。

圖 3 閘門結(jié)構(gòu)形式標準化 圖 4 電動執(zhí)行器控制閘門

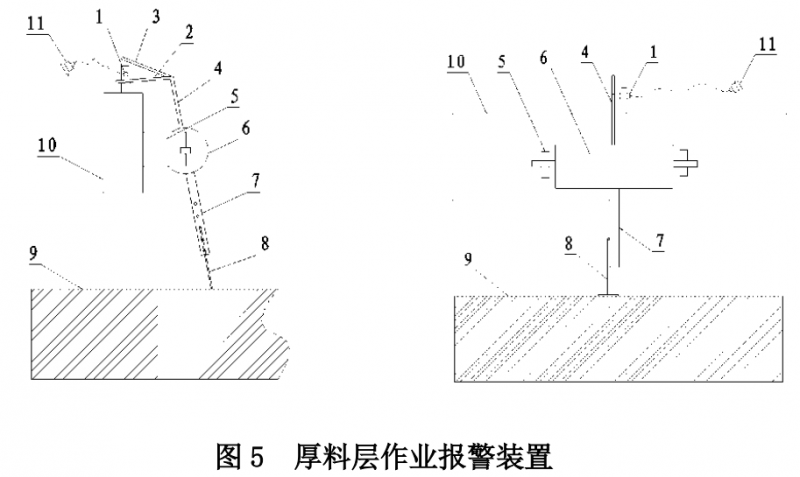

2.2.2 燒結(jié)機厚料層作業(yè)報警裝置

河鋼唐鋼燒結(jié)機沒有測厚裝置,針對料層厚度無法量化崗位布料操作存在隨意性的弊端,提供一種結(jié)構(gòu)簡單、成本低廉的燒結(jié)機料層厚度報警裝置[5](圖 5),起到了厚料層作業(yè)報警監(jiān)控作用。

(1)當燒結(jié)機料層厚度[4]超過設定值(1#:700mm;2#:650mm;3#:700mm)該裝置可立即發(fā)出報警信號,提示崗位工及時調(diào)整料層厚度,減少料面波動。

(2)可以秉承厚料層作業(yè),穩(wěn)定料面作業(yè),極大提高了燒結(jié)礦質(zhì)量,河鋼唐鋼采用厚料層作業(yè)后,燒結(jié)礦轉(zhuǎn)鼓 78.5%提高至 79%。

(3)裝置連接接觸限位,料層低于設定值后觸發(fā)接觸限位,引發(fā)聲光報警。

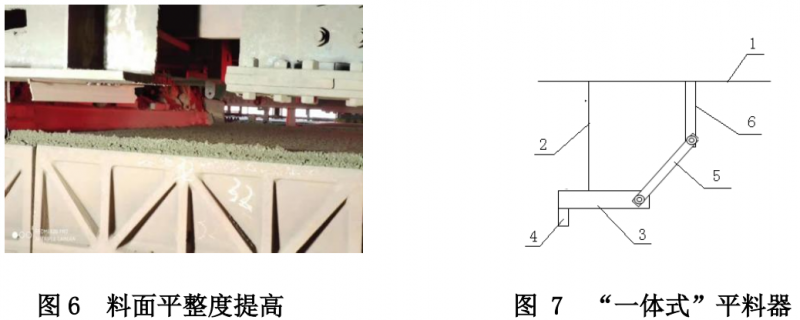

2.2.3 燒結(jié)機“一體式”平料器

原有“分體式”平料器存在料面“拉鉤”平整度差、料面水平方向上作用力不一致的問題,主要體現(xiàn)在水平方向料面壓實度不足,分體控制產(chǎn)生拉鉤影響料面平整度方面。改進在“平料”與壓實度方面進行研究,具有以下特點:

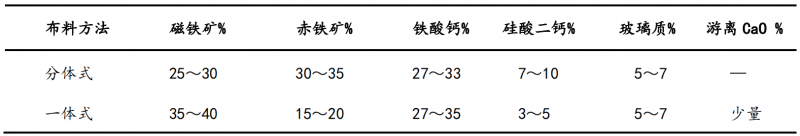

(1)整體結(jié)構(gòu)形成一定重量 0.5t,增加料面壓實度[1],料面壓實度增加,有利于燒結(jié)礦液相形成,有利于燒結(jié)礦質(zhì)量的提升。(表 1)

表 1:厚料層平料器作用下燒結(jié)礦液相組成

(2)平料機構(gòu)延伸到整個臺車寬度,使平料板與料面充分接觸(圖 6)。通過平料板與壓板,料面平整度極大改善,有利于燒結(jié)過程中料層水平方向均勻一致。

(3)根據(jù)實際料面需要通過吊掛系統(tǒng)進行高度調(diào)整達到靈活布料的作用[6](圖 7)。

與原先的布料狀態(tài)相比較,新型布料器實施后,料面“鼓包”“凹面”現(xiàn)象徹底消除,造成這種現(xiàn)象的原因就是老平料器工作的不穩(wěn)定[2]和崗位操作的隨意性,機械化量化控制料面遠遠好于人工操作。原平料器整體重量偏輕也造成料面不穩(wěn)定,特別是分體式控制造成料面“6 道劃痕”,由于重量不足造成壓實度不足。“一體式”平料器能夠有效提高燒結(jié)過程的穩(wěn)定性。

3 實施效果

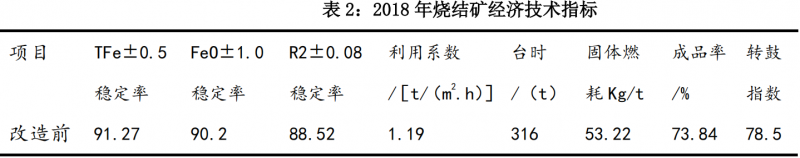

統(tǒng)計 2018 年 1 月精度提升改造后至 12 月北區(qū)燒結(jié)生產(chǎn)工藝技術指標以及參數(shù)情況,列表進行分析:(表 2)

![]()

燒結(jié)系統(tǒng)實施設備精度提升措施后,2018 年以來燒結(jié)礦質(zhì)量提升非常明顯,轉(zhuǎn)鼓指數(shù) 78.5%提高到 79%,為高爐強化冶煉提供了支撐,2018 年全年北區(qū)燒結(jié)系統(tǒng)可增產(chǎn) 34.8 萬噸。因環(huán)保限產(chǎn)燒結(jié)礦“供不應求”的局面隨著燒結(jié)礦產(chǎn)量的提升得到一定緩解。同在燒結(jié)礦產(chǎn)質(zhì)量得到提升的同時,燒結(jié)固體燃耗實現(xiàn)一定程度的下降。

4 結(jié)語

唐鋼本部燒結(jié)系統(tǒng)運行約 30 年,工藝產(chǎn)線老化問題突出,在這種背景下,2018 年開始實施產(chǎn)線精度提升工作,配料精度提升后混勻礦下料量核對偏差不超 1kg/s,燃料、熔劑偏差不超 0.15kg/s,為燒結(jié)機操作創(chuàng)造基礎;燒結(jié)機布料精度提升后料面波動次數(shù)減少 72%,燒結(jié)機機尾溫度波動控制在±80°以內(nèi)。在欄板加高的基礎上實現(xiàn)均質(zhì)厚料層作業(yè)。燒結(jié)工藝精度提升改造后,燒結(jié)礦產(chǎn)質(zhì)量實現(xiàn)明顯改善,在環(huán)保限產(chǎn)頻繁的時期起到了重要的支撐作用,為高爐的強化生產(chǎn)奠定了基礎。

參考文獻

[1] 何金賢 龔瑞娟等. 河鋼唐鋼 360m2 燒結(jié)機優(yōu)質(zhì)穩(wěn)產(chǎn)的生產(chǎn)實踐 河北冶金, 2015(4) 37-40.

[2] 王瑋、王珂 265 m2 燒結(jié)機布料系統(tǒng)的改進.燒結(jié)球團 2011(1) 25-27.

[3] 任慧麗、劉延俊等.燒結(jié)機布料閘門開度控制的電液比例系統(tǒng)機械與電子 2010(11) 61-63.

[4] 劉濤、宋雁彬 宣鋼 360 m2 燒結(jié)機提高料層厚度生產(chǎn)實踐 河北冶金 2017 (6) 61-64.

[5] 崔曉東、范蘭濤等 河鋼河鋼唐鋼 3#燒結(jié)機欄板加高改造實踐 河北冶金 2019(2)26-28.

[6] 田高強 宣鋼 360m2 燒結(jié)機布料系統(tǒng)改造 河北冶金 2015(4)32-34.