李 樂

(天津華能熱力設備集團有限公司 天津 薊州區301901)

摘要:鋼鐵冶金企業是國家支柱產業,在現代化建設中起著重要作用,同時這些企業也是耗能大戶,能耗占產品成本比例較大,因此企業的節能降耗顯得尤其重要。本文深入探討了燒結機廢氣余熱回收的解決方案,重點介紹了環冷機雙壓余熱鍋爐系統設計。通過該技術的實踐與長期應用效果跟蹤,驗證了其在燒結環冷機余熱回收方面的顯著成效,展現了余熱利用的廣闊應用前景,為鋼鐵行業的綠色轉型與能效優化提供了新思路。

關鍵詞:環冷機余熱利用;雙壓余熱鍋爐;一體化熱力除氧器(低壓鍋筒);氣爆式吹灰系統

0 引言

環冷機工藝裝置特點和環冷機各段排氣溫度,可以供余熱鍋爐利用的廢氣為環冷機第一、第二冷卻段的高溫廢氣熱量。煙風循環的設計流程為:自環冷機來的第一、二段廢氣分別進入余熱鍋爐:其中,第一冷卻段的高溫廢氣經過除塵器除塵后從余熱鍋爐的頂部進入,第二冷卻段的廢氣直接進入余熱鍋爐,廢氣最后由鍋爐引風機引出并送回環冷機循環使用。余熱鍋爐是回收燒結環冷機的余熱,環冷機冷卻面積為415m²,環冷機配置4臺相同的風機,每臺風機工況、常溫下的設計風量為34萬Nm³/h,上述各鼓風機的送風經環冷機各段后,和高溫燒結礦料換熱后,在余熱鍋爐建設前分別向大氣排放150~400℃左右的“廢氣”,其中還含有一定數量的礦物粉塵。第一冷卻段廢氣溫度約380 ~ 430℃、第二冷卻段廢氣溫度約300~330℃,余熱鍋爐產生的中壓蒸汽1.6MPa(表壓),過熱蒸汽溫度350±10℃與外部蒸汽管網并網。系統自帶一體化熱力除氧器,所用蒸汽利用尾部低溫煙氣熱量自產解決。

1 技術難點的解決

1.1工藝設計中的技術難點:

(1)粉塵細、密度小,需要解決各部位受熱面外表面的積灰問題;

(2)高、低溫雙煙道,需要解決兩煙道熱量平衡及煙氣扁流問題;

(3)鍋爐煙風系統在正壓下運行,需要解決設備密封等問題;

(4)煙氣循環利用,回風送至環冷機底部風箱,需要解決各風箱風量及風壓平衡等問題;

(5)鍋爐排煙溫度較低,需要解決低溫硫腐蝕問題。

1.2綜合利用多方技術解決上述技術難點:

(1)控制設備內煙風流動速度在7 ~ 9m/s,提高鍋爐內部自吹灰能力,將大部分粉塵靠風速帶走,減少受熱面外表面積灰問題,同時在煙氣進口側增設防沖刷護板或防磨假管,減少對受熱面的沖刷損壞;

(2)鍋爐在第一段高溫區布置蒸汽過熱器,目的一是降低煙氣溫度以便更好的與第二段中溫煙氣混合,二是能得到較高品質的過熱蒸汽,保證后續生產需求,因環冷機出口一、二段出口煙氣的走向不同,管道阻力存在差異,為了平衡兩段的壓力差,在二段余熱鍋爐入口增加調節擋板門,作為煙氣入口壓力平衡控制;

(3)鍋爐煙風系統在正壓下運行,不僅要加強設備煙箱封板,同時還要考慮換熱管兩端與管板之間的連接,利用套管分別與管板和換熱管焊接,形成密閉煙氣通道,避免煙氣在正壓作用下串漏到不受熱的彎管和集箱側,遇冷結露出現腐蝕的情況;

(4)余熱鍋爐出口的低溫煙氣送回爐底風箱,各風箱之間增加閥門,用于調節風壓平衡;

(5)鍋爐排煙溫度140度左右,易出現硫腐蝕現象,鍋爐尾部的水加熱器材質不低于ND鋼(09CrCuSb),管子壁厚不小于4.0mm,凝結水在進入水加熱器前還須經過海綿除氧器除氧,以延長鍋爐使用壽命。

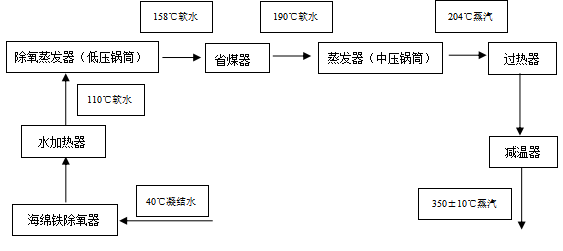

2 燒結環冷機煙氣余熱利用工藝流程

來自燒結環冷機的煙氣,第一段進入余熱鍋爐的溫度為430℃,第二段進入余熱鍋爐的溫度為330℃,煙氣從余熱鍋爐器上部進,先后經過熱器、中壓蒸發器、省煤器、低壓蒸發器將溫度降到140℃左右,進入循環風機,經循環風機鼓入環冷機風管,實現煙氣循環利用。

2.1 煙風工藝流程(如下圖所示)

2.2汽水系統流程(如下圖所示)

1)中壓流程

158℃除氧水由高壓水泵補入省煤器,加熱到190℃左右進入中壓鍋筒,然后通過下降管進入中壓蒸發器,吸收煙氣中的熱量后形成汽水混合物通過上升管進入中壓鍋筒;在鍋筒內蒸汽與水分離產生1.6MPa飽和蒸汽,經蒸汽過熱器加熱到350±10℃外輸,過熱蒸汽出口管道設置1套噴水減溫器調節外送蒸汽溫度。

2)低壓流程

40℃凝結水經海綿鐵除氧器后,經凝結水泵送至水加熱器加熱到110℃左右后進入一體化除氧器,即低壓鍋筒,然后通過下降管進入低壓蒸發器,吸收煙氣中的熱量后形成汽水混合物通過上升管進入低壓鍋筒;在鍋筒內產生0.5MPa飽和水供給省煤器。

3 余熱鍋爐參數(設計工況)

|

名 稱 |

參 數 |

備注 |

|

環冷機面積(m2) |

415 |

|

|

第一段廢氣溫度(℃) |

400(380~430) |

循環時 |

|

第一段廢氣量(Nm3/h) |

340000 |

|

|

第一段廢氣含塵量(g/Nm3) |

3~5 |

|

|

第二段廢氣溫度(℃) |

300(300~330) |

循環時 |

|

第二段廢氣量(Nm3/h) |

340000 |

|

|

第二段廢氣含塵量(g/Nm3) |

2~3 |

|

4 燒結環冷機煙氣特點

燒結環冷機大量的細小顆粒物來自于燒結機在燒結過程中產生的,煙氣溫度最高可達430℃左右,現代鋼鐵企業多采用余熱鍋爐,回收利用煙氣中的熱能,可以實現節能降耗的目的,并且通過對環冷機頂部煙氣罩進行水密封技術改造,可以減少煙氣的泄漏和對周圍環境的污染,同時提高能源利用效率,還減少對環境的負面影響。

5 余熱鍋爐的技術介紹

為滿足進口煙道的結構強度,第一段煙道設計溫度取值500℃,二段煙道的設計溫度取值400℃;循環風道的設計溫度取值400℃。煙道管內流速<18m/s計算,且在鍋爐進口之前煙道彎頭采用耐磨彎頭。一、二段煙道在鍋爐的入口處設置柔性補償器,煙風管道中間設置補償器。

該系統由過熱器、蒸發器、省煤器、除氧蒸發器、水加熱器、中壓汽包、一體化除氧器(低壓汽包)、上升管、下降管、外連管路和控制儀表等組成。

5.1 余熱鍋爐結構及工作原理:

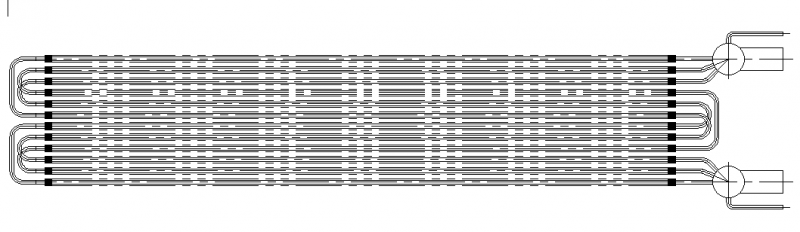

5.1.1蒸汽過熱器

蒸汽過熱器采用U形翅片管結構,換熱管叉排布置,進出口集箱布置在一側,方便連接蒸汽管道。換熱管材質20,執行GB/T3087《低中壓鍋爐用無縫鋼管》標準,翅片材質08AL,執行GB/T13237《優質碳素結構鋼冷軋薄鋼板和鋼帶》標準,鍋爐受熱面用螺旋翅片管的制作執行NB/T47030《鍋爐用高頻電阻焊螺旋翅片管技術條件》標準。

5.1.2蒸發器

蒸發器采用U形翅片管結構,換熱管叉排布置,進出口集箱布置在一側,方便連接上升、下降管道。換熱管材質20,執行GB/T3087《低中壓鍋爐用無縫鋼管》標準,翅片材質08AL,執行GB/T13237《優質碳素結構鋼冷軋薄鋼板和鋼帶》標準,鍋爐受熱面用螺旋翅片管的制作執行NB/T47030《鍋爐用高頻電阻焊螺旋翅片管技術條件》標準。

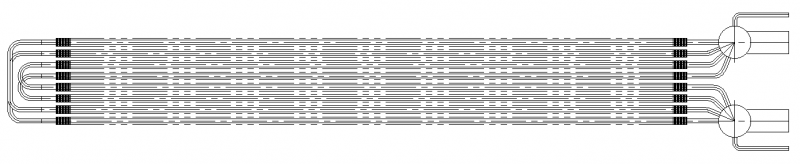

5.1.3省煤器

省煤器采用蛇形翅片管結構,換熱管叉排布置,進出口集箱布置在雙側,方便連接進出水管道。換熱管材質20,執行GB/T3087《低中壓鍋爐用無縫鋼管》標準,翅片材質08AL,執行GB/T13237《優質碳素結構鋼冷軋薄鋼板和鋼帶》標準,鍋爐受熱面用螺旋翅片管的制作執行NB/T47030《鍋爐用高頻電阻焊螺旋翅片管技術條件》標準。

![]()

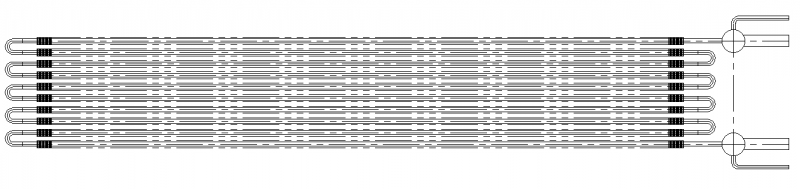

5.1.4水加熱器

水加熱器采用蛇形翅片管結構,換熱管叉排布置,進出口集箱布置在雙側,方便連接進出水管道。換熱管材質20,執行GB/T3087《低中壓鍋爐用無縫鋼管》標準,翅片材質08AL,執行GB/T13237《優質碳素結構鋼冷軋薄鋼板和鋼帶》標準,鍋爐受熱面用螺旋翅片管的制作執行NB/T47030《鍋爐用高頻電阻焊螺旋翅片管技術條件》標準。

5.2 產品特點

(1)設計正壓工作的余熱鍋爐時須額外考慮煙氣通道的密封問題,防止煙氣串漏至兩側彎管和集箱處遇冷后出現硫腐蝕現象;

(2)熱效率高,采用立式布置,占地面積小;

(3)每組受熱面預留檢修空間,便于后期的鍋爐維護保養;

(4)在煙氣進口的換熱管上部加裝兩層防麿假管,減緩粉塵對換熱管的沖刷損壞;

6、余熱鍋爐的整體布置及形式(如下圖所示)

余熱鍋爐露天立式布置在415m²燒結環冷機的旁邊。循環風機和水箱就近布置。余熱鍋爐底層設高壓給水泵、凝結水泵、加藥裝置、取樣裝置等設備。余熱鍋爐上部設中壓鍋筒、一體化除氧器(低壓鍋筒)和蒸汽集汽集箱等,鍋爐頂部布置有雨棚,用于鍋爐頂部防雨,鍋爐設置必要的檢查孔及相應平臺扶梯(滿足檢修要求)

煙氣上進下側出,從高溫煙氣進口依次布置過熱器、蒸發器、省煤器、除氧蒸發器和水加熱器,鍋爐底部設置灰斗及下引式倉泵除灰系統,將收集的粉塵送至除塵系統統一處理。

循環風機將由環冷機中抽出熱煙氣經余熱鍋爐降溫后鼓入環冷機底部風箱,提高熱能利用效率,減少粉塵排放。

7 氣爆式吹灰系統

余熱鍋爐吹灰系統單套共設計22個吹灰點,隨設備本體布置4層,在每層受熱面出入口設計2-3個吹灰點,共計22臺。使用壓空或氮氣為氣源,氣源壓力為0.8-1.0Mpa。

8 結論

(1) 本項目于2022年3月建成至今,將燒結環冷機生產線產生的煙氣位余熱實現“變廢為寶”,投產后每年工作約330天,年節約折標準煤約49896噸,年減少折CO2排放量約132723噸。

(2) 依靠技術進一步降低能源消耗、減少環境污染是推進循環經濟發展、建設資源節約型社會的必然要求。鋼鐵行業建設余熱鍋爐,能充分利用燒結環冷機煙氣余熱,符合我國資源綜合利用和經濟可持續發展的能源政策,是一項能源綜合利用工程。