高向洲1,張志斌1,張 利2,馬 祥1,于恒亮1,郭卓團1

(1.內蒙古包鋼鋼聯股份有限公司煉鐵廠,內蒙古 包頭 014010;

2.內蒙古包鋼鋼聯股份有限公司制造部,內蒙古 包頭 014010)

摘 要:高爐爐缸是制約高爐壽命達到15年以上的關鍵部位,也是決定高爐壽命的關鍵因素。針對5# 高爐爐缸側壁溫度升高,通過對爐缸侵蝕機理的研究,判定鐵水環流加劇、炭磚侵蝕嚴重是爐缸側壁溫度升高的直接原因。5# 高爐通過采取制定預警標準、強化日常管理、優化鐵口深度標準與加強維護、根據三級預警調整生產操作參數等防治措施,爐缸側壁標高 8.663m 處鐵口區溫度均下行,停爐前基本穩定在350 ~450 ℃ ,處于可控范圍。

關鍵詞:高爐長壽;爐缸;側壁溫度;預警管控;鐵口深度

包鋼5# 高爐于2019 年 4月大修開爐,有效容積為1500 m3 ,設置24個風口,東西兩個出鐵場,配備有渣鐵擺嘴。本體采用開路循環水冷卻,共有17段冷卻壁。爐頂采用并罐裝料工藝。期間受市場影響2022年8月停爐,鋼鐵市場回暖后,5# 高爐于2023 年2月重新開爐,期間高爐總體安全運行3年零4個月。

1 現狀

5# 高爐爐缸侵蝕主要集中在兩鐵口下方,炭磚殘存厚度東鐵口下方為816 mm,西鐵口下方為875 mm,其他方向為1000~ 1300 mm,爐底厚度較均勻,在 2078~ 2211mm 之間。東鐵口下方標高 8.663m 側壁溫度7 月11 日11:53 東場堵口后溫度 陡升,15 min 內溫度從 586 ℃ 上升至597 ℃ ,后采取 西場連續出鐵一次,溫度逐步下降至 576 ℃ ,恢復雙 場正常出鐵后該溫度又繼續上升至611 ℃ 。

2 爐缸結構

爐缸是決定高爐壽命的關鍵部位[1] 。5# 高爐爐 缸采用國產超微孔炭磚,爐底采用陶瓷墊搭配超微孔+半石墨磚的復合結構設計。爐缸爐底區域埋設了163 支柔性電偶,后又增設16 支電偶(每支兩個 測溫點),共計195個測溫點,這些電偶在高度上分11層,其中爐底設計5層,爐缸側壁設計6層,縱向 高度從4.50 m 至9.081 m,爐缸側壁重點侵蝕區域插深分別為0.30 m 和0.15m,配備爐缸爐底溫 度場在線監測預警模型。

3 側壁溫度升高原因分析

3.1 原燃料質量波動大

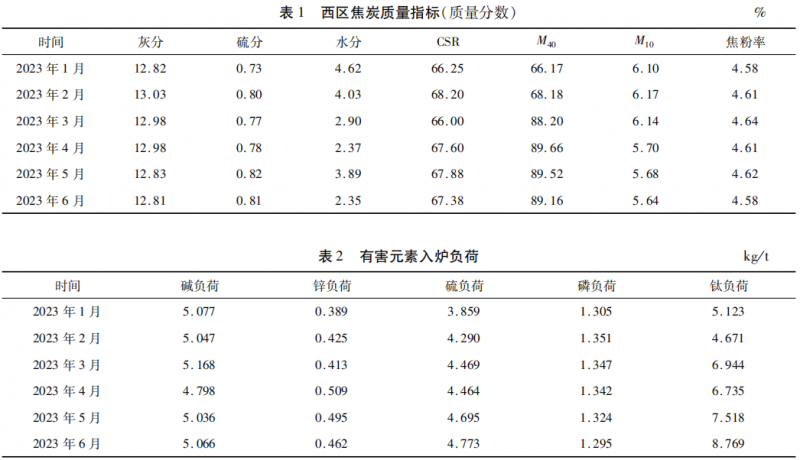

5# 高爐原燃料質量整體較差,鼓風動能基本維持在 80 kJ/ s,低于行業平均 125kJ/ s 的鼓風動能, 中心氣流長期偏弱,導致爐缸死焦堆肥大且透液性 不好,鐵水環流加劇,爐缸側壁侵蝕速度加劇。表1為焦炭質量指標,表2為有害元素入爐負荷。

由表1可知,5# 高爐所使用的西區濕焦灰分偏 高,反應后強度波動較大,焦粉率高,且為搗固焦,氣 孔率小,對爐缸透液性影響較大。由表2可知,隨著 護爐措施使用,入爐鈦負荷呈上升趨勢,堿負荷、鋅 負荷較高,其危害主要有:

(1)提前并加劇 CO2 對焦炭的氣化反應,縮小 間接還原區,擴大直接還原區,進而引起焦比升高, 降低料柱特別是軟熔帶氣窗的透氣性,引起風口大 量破損。

(2)加劇球團礦災難性膨脹和多數燒結礦中溫 還原粉化。

(3)由于上述兩種原因,引起高爐料柱透氣性 惡化,壓差梯度升高,如不適當控制冶煉強度,會頻 繁地引起高爐崩料、懸料乃至結瘤。

(4)對于堿金屬積累嚴重的高爐,礦石(包括人 造礦)的軟熔溫度降低,焦炭破損嚴重,在氣流分布 失常或冷卻強度過大時,也會引起高爐上部結瘤。

(5)堿金屬、鋅等有害元素會引起硅鋁質耐火 材料異常膨脹、熱面剝落和嚴重侵蝕,從而大大縮短 了高爐內襯的壽命,嚴重時還會脹裂爐缸、爐底鋼 殼。

3.2 鐵口深度不夠

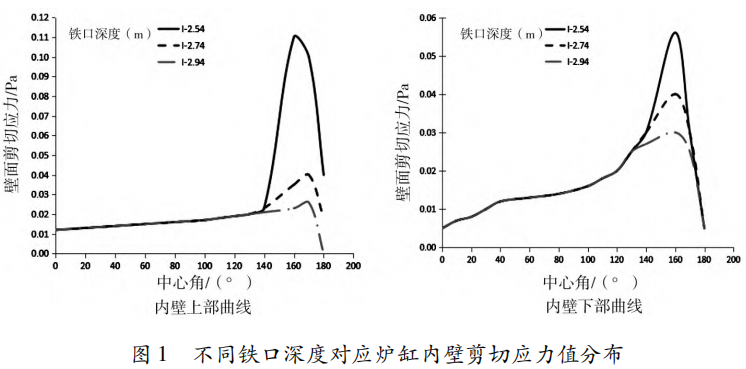

試驗分析在鐵口附近,隨鐵口深度的增加,爐缸 內壁上部和下部剪切應力值顯著減小;而在遠離鐵 口的位置剪切應力值變化很小。說明鐵口深度的變 化對鐵口附近周圍的應力分布影響較大,而對離鐵 口較遠的區域影響較小。造成這種情況的原因是, 隨著鐵口深度的增加,鐵水向鐵口中心流動,使得爐 缸邊緣的鐵水環流減小,從而減輕了對爐缸內壁的 沖刷及熔蝕。隨著鐵口深度的增加,爐缸內壁剪切 應力值的減小幅度有所變化[2-4] ,見圖1。

5# 高爐日常生產中,鐵口深度長期保持在2.5 ~ 2.8 m,對標行業同級別高爐鐵口平均深度為2.8 m,由于鐵口深度偏小,沒有很好地形成有效泥 包對炭磚進行保護,加劇了鐵口區域鐵水流動沖刷 頻率,從而增加了對鐵口區域內襯的侵蝕速度。

3.3 鐵口區炭磚侵蝕嚴重

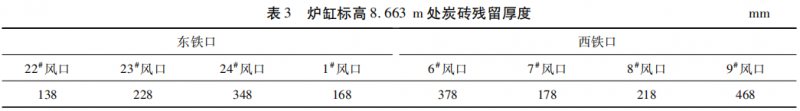

5# 高爐爐缸標高 8.633 m 處炭磚出廠型號為1198 mm ×500 mm,停爐后通過對爐缸炭磚侵蝕情況調查,炭磚殘留厚度見表3。

由表3可知,東西鐵口下方標高8.663 m 處炭 磚殘留厚度最薄為138 mm,最厚處也僅有468 mm, 是側壁溫度升高的直接原因。

4 防治措施

為了有效控制爐缸側壁溫度上升且處于可控范 圍內,確保高爐安全停爐,特制定如下預防和治理措 施。

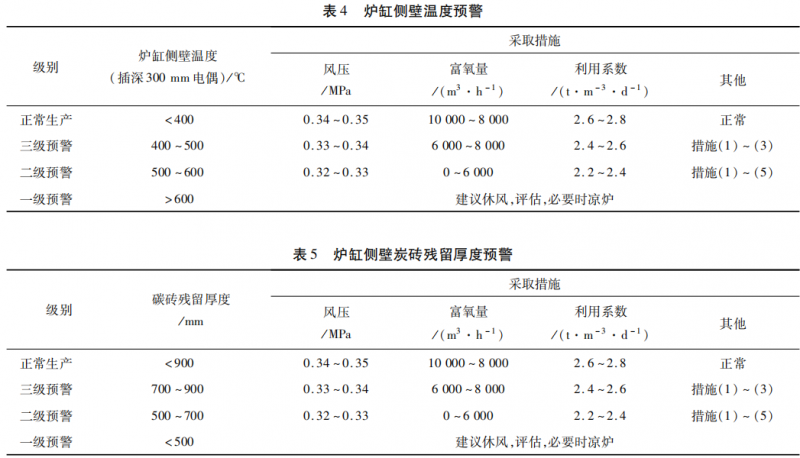

4.1 制定爐缸預警標準及操作標準

針對 5# 高爐爐缸側壁溫度異常升高,為保證安 全生產,制定以下特護標準。具體預警值和對應措 施見表4、表 5。

依據預警級別采取如下相應措施:

(1)爐內操作。鐵水物理溫度大于1500 ℃ ,鐵水 Si 含量在0.50% ~ 0.65% 之間,鐵水 S含量小于0.030% ,在縮小風口或加長風口的基礎上酌情堵風 口。長期使用釩鈦礦護爐,鐵水Ti含量控制在0.18% ~0.25% ,減產 5% 以上直至穩定。

(2)爐前操作。鐵口深度大于 3.0m;鐵口區域 側壁溫度高時,使用特護炮泥;連續兩爐低于鐵口深 度下限,應分析原因,采取有效措施,避免半截漏和 滲鐵現象;側壁溫度高的鐵口控制出鐵時間,原則上 出鐵時間應小于90 min,鐵口見噴后方可堵口;出鐵 量減少,采取兩個鐵口輪流出鐵,以確保兩個鐵口泥 包完整。

(3)冷卻制度。檢查冷卻設備漏水情況,及時 更換漏水冷卻設備;爐缸冷卻強度用至最大能力,降 低進水溫度至最低,同時溫度高的冷卻壁單獨改高 壓水冷卻;嚴格執行水質控制標準。

(4)增加人工檢測次數。增加鐵口區域溫度高 對應一側爐殼溫度自動檢測設備;爐基水溫差及爐 殼溫度檢測,每班一次,并按此頻次發相關數據至 “煉鐵廠高爐長壽”群。

(5)其他。如有上述沒有描述到的異常情況出 現時,按相應的應急措施進行處理;以上動作量由每 天碰頭會決定,側壁溫度小于500 ℃ 開始逐步返回 調整量;利用系數按小于 2.3t /(m3 ·d)控制。

4.2 強化基礎管理

爐缸側壁溫度、炭磚殘留厚度任何一項達到預警 等級,應匯報生產技術部,由生產技術部進行核定。

(1)信息管理。預警在正常范圍內,每天早班匯報 1次,達到預警每班匯報2次(6 小時/次)。預 警信息發送至高爐長壽微信群。

(2)電偶維護。加強爐缸區域電偶維護,出現 異常及時檢查更換,同時增設爐缸冷卻壁水溫差升 高部位的電偶,以監測此部位爐墻的溫度變化情況。

(3)爐殼測溫。在爐缸冷卻壁水溫差較高爐殼 處,按要求用紅外測溫檢測爐皮溫度,并作好記錄。 同時定期用紅外成像儀拍攝爐皮熱成像圖,必要處 安裝爐皮溫度檢測裝置,連續監測爐皮溫度。

4.3 鐵口深度標準的制定與維護

4.3.1 優化鐵口深度標準

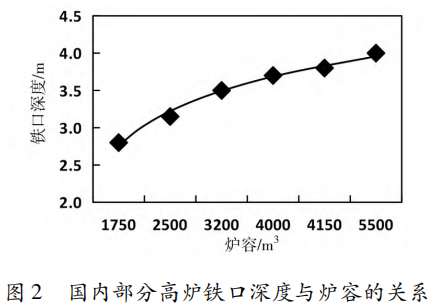

鐵口深度即出鐵時鐵口區域爐墻和爐內泥包渣 鐵通道的總長度。圖2為國內部分高爐鐵口深度和爐容的關系,由圖2可以看出,隨爐容的增大,鐵口 深度相應增加。對于3000m3以下級別高爐,鐵口深度隨爐容增加趨勢明顯,3000m3以上級別高爐, 鐵口深度增加趨勢變緩。鐵口深度與鐵口區域爐墻 厚度有關,一般要求在爐墻厚度的 1.2 ~1.5 倍之 間[5] 。

結合包鋼高爐設計資料及行業同級別高爐合理 鐵口深度計算得出 5# 高爐鐵口深度在 2.8 ~3.0 m 較為合理。

4.3.2 加強鐵口的維護

(1)保持正常的鐵口深度。根據鐵口的構造, 正常的鐵口深度應稍大于鐵口區爐襯的厚度。保持 正常的鐵口深度,在操作上應每次渣鐵出凈后,全風 堵鐵口;保持適宜的堵泥量;炮泥質量應滿足生產要 求,要有良好的塑性及耐高溫渣鐵磨蝕和熔蝕的能 力;加強鐵口泥套的維護。

(2)保持正常的鐵口角度。固定鐵口角度操作 十分必要,出鐵口由一套組合磚砌筑,如鐵口角度改 變,必然破壞組合磚,同時爐缸鐵水環流會加重對爐 缸磚襯的侵蝕。

(3)保持正常的鐵口直徑。鐵口孔道直徑變化 直接影響到渣鐵流速,孔徑過大易造成流量過大,引 起渣鐵溢出主溝或下渣過鐵等事故。另外,還會引 起出鐵間隔時間不均勻,影響爐況順行。

(4)保持鐵口泥套完好。保持鐵口泥套完好可防 止鐵口冒泥和鐵口堵不上,減少事故,保證鐵口深度。

5 治理效果

通過采取以上防治措施,5# 高爐爐缸側壁標高8.663 m 處鐵口區溫度上升得到了有效的遏制,基本穩定在 350 ~450 ℃ 之間,無明顯變差的趨勢,處 于可控范圍內,消除了爐缸安全的重大隱患,為高爐 安全高效運行創造了良好條件。

6 結論

(1)通過對爐缸炭磚侵蝕調查,東西鐵口下方 標高8.663 m 處炭磚殘留厚度最薄處為138 mm,位 于東鐵口下方,最厚處也僅有468mm,炭磚侵蝕嚴 重是側壁溫度升高的直接原因。

(2)5# 高爐通過采取制定預警標準、完善高爐 管理、優化鐵口深度、調整生產操作參數等措施,爐缸側壁溫度得到了有效防治。

參考文獻

[1] 張福明,程樹森. 現代高爐長壽技術[M]. 北 京:冶金工業出版社,2012.

[2] 王平,別威. 高爐爐缸鐵水流場數值模擬[J]. 金屬材料與冶金工程,2011(1):19 -20.

[3] 朱進鋒,程樹森. 高爐缸死焦堆對渣滯留率的 影響[J]. 北京科技大學學報,2009,31 (2): 225 -226.

[4] 王平,別威. 高爐爐缸內不同死料柱狀況對鐵 水流場的影響[J]. 安徽工業大學學報,2011 (2):105 -106.

[5] 周傳典. 高爐煉鐵生產技術手冊[M]. 北京: 冶金工業出版社,2012.