李忠云

山西建龍實業有限公司生產處

摘 要:山西建龍1#高爐2019年12月建成投產,經歷兩年的生產,各項技術指標均得到了較大幅度的提高,單月最高利用系數達到3.81t/(m³·d)。通過采用精料、高風溫、高風壓、高富氧、大噴煤等先進冶煉工藝、技術和以高爐為中心全盤精細化管理等措施,有力的保障了高爐的長期穩定順行,為高產低耗打下了堅實的基礎。

關鍵詞:高爐;高產;穩定順行、低耗

1. 前言

山西建龍1號高爐有效容積為1680m3,由中冶京誠設計,于2019年12月開爐生產;1號高爐是山西建龍最大的高爐,設計上借鑒了國內及公司兩座大高爐的設計理念,采用了國內較先進的生產工藝。同時邀請相關專家及現場實地操作員對初步設計進行了數次的技術交流與論證,形成完整的、結合實際的生產工藝流程。經過2年的生產實踐,燃料比穩定在520kg/t·Fe,最高日、月利用系數達到4.17 t/(m³·d)、3.81 t/(m³·d)。

1680高爐設計26個風口,2個鐵口,配置3座懸鏈線頂燃式熱風爐,配有煙氣余熱回收裝置,以預熱助燃空氣和煤氣;高爐采用密閉循環冷卻,采用主皮帶上料,秦冶無料鐘串罐式爐頂設備,可實現環形、螺旋、扇形和定點等多種布料方式;爐底、爐缸采用陶瓷杯與大塊碳磚相結合的復合結構,全鑄鐵冷卻壁和爐喉鋼磚;設計采用環保底濾爐渣處理工藝;除設置常規檢測項目外,還設置了爐頂紅外攝像儀、雷達探尺、鐵水罐車稱重計量、煤氣自動分析儀、熱風爐煙氣殘O2分析儀。2019年12月以來,在優質、高產、低耗、穩定的理念指引下,高爐取得了較高的技術經濟指標。

2. 原燃料質量2.1入爐焦炭質量管理

成立三級管控措施,技術中心進廠質檢、煉鐵總廠過程質檢、各工藝工程師抽檢的三道防線,針對每一個異常數據都有專人落實,專人處理,有力的杜絕了不合格原料的入爐。目前我公司焦炭質量要求為:冷強度M25>91%,M10<6%,熱強度CSR>65%,凡是低于標準的全部由專業工程師做點對點處理。

2.2入爐礦質量管控

確保入爐燒結礦轉鼓強度大于75%,低溫還原粉化RDI+3.15>70%,對燒結礦轉鼓實行每4小時檢驗一次,并由質檢專人取樣,專人送樣,專人監督做樣過程,并配有專們技師做好周不少于3次的質量抽查。一旦發現不合格樣品產出,及時通知高爐提前采取相應應對措施,做到保爐況順行為第一要務。

對進廠的塊礦進行化學成份與物理性能全分析,技術中心與分廠工藝工程做好性能評價并做好配吃方案,并進行論證后方可納入配吃計劃。剛進廠的塊礦必須進行烘干后入爐,入爐塊礦粉沫率<10%。

3.高爐操作制度的調整3.1強盛的中心,適當的邊緣煤氣流分布為操作根本

強盛的中心加上適當的邊緣煤氣流分布是保證爐況順行的首要條件;強盛的中心氣流可以達到活躍爐缸的目的,適當的邊緣煤氣流確保了爐墻渣皮的穩定;按經驗強盛的中心與適當邊緣氣流以爐頂中心與邊緣溫度為參考,中心是邊緣溫度的2.5-3.5倍為準。

3.2裝料制度的調整

高爐要達到長期穩定順行,裝料制度的合理是前提;而裝料制度的調整要以高爐達到強盛的中心及適當的邊緣氣流為目的;隨著入爐料質量與種類的變化,爐況會出現不同的反應,這時就要根據實際情況做出相應調整。

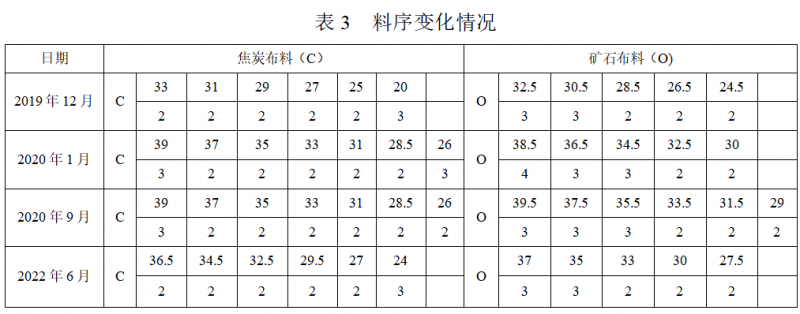

(1)從開爐到目前料序變化情況,如下表3所示。

(2)爐料結構變化情況如表4所示。

開爐以來,入爐料結構變化不大,主要是塊礦的性價比變化后,不同時期配吃比例不同,主結構(75%~80%)燒結礦+(14%~22%)球團+(2%~8%)塊礦。實際生產過程中借助料面激光測量與爐頂成像相結合來調整焦炭、礦石平臺寬度,及中心漏斗的深度;隨著冶強的提高(風壓480 kPa,風量4050m³/min,頂壓250 kPa~255kPa),焦、礦批的擴大(最大焦批14.9t礦批70t),焦、礦平臺加寬,焦、礦角度向外平移并增大平均角差。取得了強盛的中心與適當的邊緣氣流,爐況保持長期穩定順行。

3.3送風制度的調整

爐缸工作的均勻、活躍是爐況順行和初始煤氣流分布穩定的保證。在大風量、高頂壓、高富氧、高煤比等高冶強的生產過程中,維持合適的風速和鼓風動能至關重要。開爐以來,風口長期采用直徑為115mm×26個,今年6月因干熄焦比例降低,高爐爐料透氣性不好,中心氣流有減弱趨勢,調整風口直徑為110的9個,風口面積由原來的0.2699m2降低至0.2619m2,送風后中心氣流與爐況穩定性明顯增強;壓差穩定在230kPa~240 kPa之間,保持標準風速在260m/s~280m/s之間,實際風速在220 m/s~240m/s;富氧量長期穩定在20000m3/h以上;煤比正常生產維持在165kg/t.Fe以上。

3.4熱制度的控制

高爐爐溫控制水平以鐵水物理熱保持1470°C~1510°C為準;生鐵硅含量根據物理熱可適當降低,杜絕連續3爐0.2%以下, 出現此種情況嚴肅考核當班工長;以確保高爐在高冶強之下爐況對外界原料變化或是異常事故時抵抗能力,確保爐況在可控范圍之內。山西建龍長期鐵水硅控制在0.2%~0.5%以內,可以保證爐況穩定順行及鐵水質量滿足煉鋼需求。

3.5造渣制度的調整

根據煉鋼工序需求對高爐造渣制度進行調整,一般情況下以生鐵S<0.04%為標準,杜絕連續3爐鐵水S<0.02%的爐數;爐渣堿度控制在1.15~1.25倍為準。鎂鋁比控制按渣中Al2O3含量多少,一般控制在0.55~0.65之間。

4. 出鐵管理

(1)1680高爐為雙鐵口,擺動溜槽出鐵,每天要求按12-14爐次組織,若達不到要求,更換可通過更換鉆頭直徑大小來滿足要求。并采取科學管理,壓縮兌包時間,縮短出鐵間隔來改善出鐵狀態,要求兌包時間控制在5 min內,出鐵間隔10 min 以內,每爐次出鐵時間110 min,日產6300-6700t左右。

(2)保證炮泥質量,確保出凈渣鐵。爐前出鐵影響因素較多,每一個小的環節控制不到位都可能造成出鐵不凈;為了爐內渣鐵能及時排放,必須對炮泥質量進行嚴格的管理,確保每次進廠要有成份,不能做重大調整,若有異常調整提前通知技術中心耐火材料工程師,并取樣檢驗,三方研討合格后方可使用。經過幾年的摸索,鐵口合格率達到90%以上,出鐵出凈率達到98%以上,滿足了高爐高產低耗的要求。

(3)鐵口泥套的管理,做好每次三班交接時確認泥套的完整性工作,并規定每周五對泥套進行一次徹底處理,所有工作做好影像記錄。

5、結語

1680高爐經歷兩年多的生產實踐,通過先進的設計理念,并結合嚴格的進廠原燃料管理,在全體生產技術人員的精心操作下,取得了不錯的技術經濟指標,為高爐后期的再強化打下了堅實的基礎。但與國內同類型高爐先進指標還有一定的差距,后期我們將瞄準>180kg/t.Fe煤比,燃料比<490kg/t.Fe,同時以高爐長期穩定順行為目標,進行不斷的探索。

6 參考文獻

[1] 朱仁良.寶鋼大型高爐操作與管理.北京:冶金工程出版社.2018.

[2] 周傳典,高爐煉鐵生產技術手冊.北京:冶金工業出版社.2012.