朱所成 蔡浩

(酒鋼集團宏興鋼鐵股份有限公司)

摘 要:本文對酒鋼1號高爐爐況失常后的強化冶煉進行了總結,結合1號高爐原燃料質量不穩(wěn)定、爐況波動等情況,通過對高爐采取加強原燃料管理、優(yōu)化上下部制度及日常操作、抓好爐前管理等手段,高爐產量穩(wěn)步提高,焦比不斷降低,各項經濟技術指標不斷進步。

關鍵詞 高爐;強化冶煉;順行;出鐵;鼓風動能;高產

1 概述

酒鋼1號高爐有效容積1800m3,設有2個出鐵口,26個風口,配有4座內燃式熱風爐。自2018年1月份以來,高爐綜合入爐品位由53%下降至51%,焦炭CSR由69%下降至62%且不穩(wěn)定,受原燃料質量下降變化影響,爐況出現波動,產量持續(xù)偏低,爐況恢復較為困難(爐況失常過程中經濟技術指標見表1),爐況恢復前期過程中,將重心放在下部熱制度以及上部裝料制度調整上,經過一段時間調整后,爐況強化冶煉未達到預期。經過對影響爐況的內外要素原因分析后,通過調整下部送風制度、細化高爐操作、優(yōu)化操作參數、加強入爐料和爐前出鐵管理等措施,高爐爐況逐步恢復順行。

2 強化冶煉實踐

2.1 加強原燃料入爐管理

由于受地理條件和市場形勢限制,1號高爐所用原燃料質量波動較大,2017年10月開始爐況失常后,上部靜壓頻繁冒尖,出現邊緣管道。前期分析邊緣過重,采取調整裝料制度適當發(fā)展邊緣,但未達到預期效果。后經過入爐料的查看,發(fā)現入爐料的篩分等方面未做到精細管理,導致除塵灰量由90t/d上升至105t/d,為能夠做到“粗糧細做”采取以下措施提高原燃料入爐管理:

(1)經過對1#-16#給料機角度測量,工作角度在6-13°,導致給料機嚴重自流,過篩效果差,通過將給料機角度下調至5°,同時在給料機下料口加可調節(jié)擋板,有效控制了料流量。同時對振篩振幅進行調整,加強過篩效果,從而改善入爐篩分情況,降低入爐粉末,在原燃料較差情況保證入爐料粉末及時篩凈從而確保入爐料的質量提升。

(2)針對1號高爐拉料快,地溝各振篩人工清理時間長影響拉料速度,通過備料畫面增加1#—16#振篩清篩時間設定程序,備料操作人員可根據實際拉料速度與篩面料量合理調整振篩清篩時間,既滿足拉料速度,又有效清理振篩。

(3)強化原燃料過程控制,通過優(yōu)化1號高爐拉料方式來提高上料速度和保證原燃料過篩效果,即:前兩車礦振料時間充予就盡量多拉,第三車相對振料時間受限就把設定量減下來,解決了第三車礦料車到底后不能及時振夠料的問題,又增加了振料時間,提高過篩效果。

通過上述措施,高爐除塵灰量下降至85t/d,給料機篩下粉末增加,2018年2月后,高爐上部塊狀帶透氣性改善,高爐上部靜壓冒尖次數減少。

2.2 調整合適的鼓風動能,活躍爐缸

進入2018年1月后,隨著爐況失常,爐底中心溫度逐步由410℃下降至360℃,鐵水物理溫度最高在1450℃,與爐況失常前最高1500℃相比,降幅較大,渣鐵流動性降低。爐況調整上前期先采取上部料制調整。1號高爐采用“中心+漏斗”的布料模式,爐況失常后,經濟技術指標尚可。考慮到當前的經營形勢下,降成本是首要考慮因素,因此料制調整上主要通過縮小布料角差,降低布料平臺寬度,增大漏斗,同時調整布料矩陣中心礦焦的角度和環(huán)數,降低中心礦焦比,發(fā)展中心氣流為主,未考慮“中心加焦”的布料模式。同時下部調整熱制度,控制爐溫的化學熱[si]>0.6%。但調整后效果不明顯,爐底中心溫度繼續(xù)由360℃下降至260℃,爐缸的活躍性進一步降低。

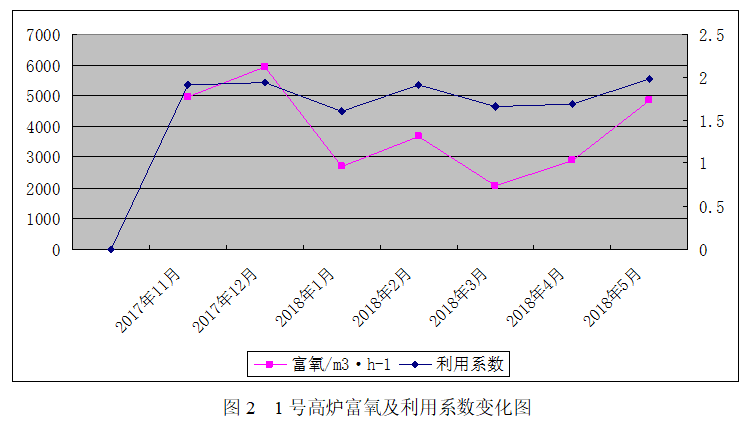

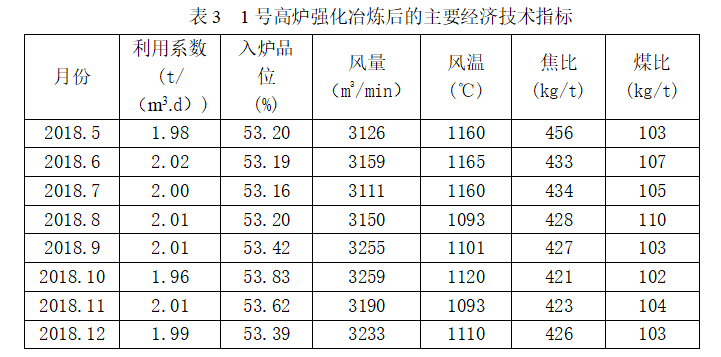

經過對爐況的分析,結合當前的原燃料條件,分析認為:目前燒結礦的品位低、高爐渣量大,焦炭反應后強度下降,加之燒結礦使用進口精礦粉后,低溫還原粉化率高、軟化溫度高、高爐軟熔帶位置低、料柱透氣性差,使得中心不易吹透,惡心循環(huán)進一步加劇渣鐵流動性變差,中心不活躍。需要對下部送風制度進行調整,在當前的小風量前提下,增大鼓風動能從而活躍爐缸,改善爐缸工作狀態(tài)。鼓風動能是高爐下部調節(jié)的重要參數之一,長期的爐況調整經驗表明,鼓風動能適宜,有利于高爐爐缸工作狀態(tài)均勻活躍,爐內下部初始煤氣流分布合理,爐況穩(wěn)定順行。經前期爐況經驗,1號高爐適宜鼓風動能在85±2Kj/S,爐況順行強化冶煉時鼓風動能上限,反之則下限。2018年2月下旬,休風先后將鐵口區(qū)域的風口更換為小長風口,風口面積由0.2902m2逐步縮小至0.2866m2。縮小進風面積后,風量基本穩(wěn)定在3000-3100m³/min區(qū)間,鼓風動能逐漸增加,在上部調節(jié)的配合下,鼓風動能基本穩(wěn)定在83Kj/S,鐵水物理熱逐步上升至1480℃,爐底中心溫度逐步上升至290℃(見圖1)。2018年3月上旬,入爐品位基本不變,通過進一步加強對入爐原燃料質量的管理,實現了粗糧細作,料柱上部透氣性得以改善,至5月中旬休風進一步縮小風口進風面積至0.2758 m2(見表2),風量基本維持在3100-3200m³/min區(qū)間,鼓風動能增加至86-89Kj/S,爐底中心溫度逐步回升。2018年7月,爐底中心溫度恢復并穩(wěn)定到380℃,鐵水物理熱基本在1490℃,爐渣的粘度、流動性得以改善,煤氣熱能、化學熱能得以充分利用,爐缸工作狀態(tài)明顯轉好,爐況順行,爐內各項經濟技術指標得以優(yōu)化(見表3),逐步實現1號高爐強化冶煉。

2.3 富氧大噴煤操作

在4月份爐況逐步恢復后,逐步增加噴煤量和富氧率。在操作上,爐內提高高富氧的同時,配合大噴煤的方針。5月份將富氧量逐步維持在7000m3/h,在操作調劑上,盡量避免停煤操作,減少煤量波動,規(guī)定小時噴煤量的上下限,煤量調劑要求早動少動。由于富氧后利于爐內邊緣氣流發(fā)展,料制調整上輔以壓邊開中心的裝料制度,在噴煤及富氧設備維護上做到“勤檢查,早發(fā)現”,杜絕設備原因停氧導致邊緣加重影響爐況順行。因1號高爐沒有加濕鼓風系統(tǒng),所以在富氧又采用高風溫時,控制理論燃燒溫度不超2500℃,理論燃燒溫度過高時,優(yōu)先調整富氧量控制理論燃燒溫度,隨著富氧提升后高爐利用系數逐步提升。

2.4 穩(wěn)定的高風溫操作

1號高爐配有4座高溫內燃式熱風爐,同時配有熱風爐預熱器,但6號熱風爐2016年停爐,目前投用的實際只有3座熱風爐,實行的是“兩燒一送”的送風制度,理論上限能提供1170℃以風溫。高風溫使用能有力推動強化冶煉,同時高風溫是高爐煉鐵節(jié)能降耗的有效措施,熱風帶入的熱量約占高爐冶煉全部熱量收入的15%~20%,并且基本能被全部利用。酒鋼1號高爐熱風爐目前風溫理論水平能達到1170℃,因1號高爐渣量大,焦比高,根據1號高爐前期生產實踐表明,因此每提高100℃風溫,可降低焦比5%左右,增加3%左右的產量。因前期爐況失常,風溫使用水平較低,風溫使用水平基本在1140℃左右(見圖3),因此,就當前1號強化高爐冶煉進程來說,提高風溫的使用是1號高爐進一步強化冶煉的首選措施。

1號高爐在風溫使用上,一方面是強化燒爐工作,并加強熱風爐設備管理,減少事故率,提高熱風爐熱效率。另一方面要求工長統(tǒng)一操作思路,操作上堅持使用高風溫,每班最少換爐7次,風溫水平保證在1170℃以上,以提高煤粉燃燒率,保證爐缸充沛的熱量。后期風溫基本維持在1180℃,高風溫的使用不但活躍了爐缸,提高了渣鐵物理熱,改善了渣鐵流動性及爐渣脫硫能力、有利于節(jié)焦降耗,改善技術經濟指標。

2.5 抓好爐前出鐵管理

隨著高爐強化后,生鐵產量大幅度提高,爐前能否及時出凈渣鐵直接影響到高爐的穩(wěn)定順行。1好高爐入爐原料品位低,渣量大,且不放上渣,爐況恢復過程中受出鐵影響較大,尤其是在爐況失常中期,渣鐵溫度下降,流動性變差,18年3月份受出鐵間隔時間超過30分鐘導致爐內憋風大幅度減風15次,在爐況恢復過程中,出鐵是關鍵。首先要抓好炮泥質量,滿足出鐵要求,在爐況強化冶煉期間,將炮泥質量逐步更換為質量較高的炮泥;其次要維護號爐前出鐵設備,均勻出鐵。在日常出鐵組織中做到以下幾點。

(1)穩(wěn)定打泥壓力和打泥時間,確保打泥量控制在12秒,以便鐵口形成穩(wěn)定的泥包。

(2)出鐵間隔時間10-15min,出鐵時間按80-100min來組織出鐵,全天出鐵次數按15爐次控制。

(2)提高鐵口合格率、出鐵正點率、同時統(tǒng)一爐前操作思想,提高四個班的操作水平,減少人為操作失誤。

通過上述措施,爐前出鐵時間逐步穩(wěn)定,大大減少了鐵前憋風現象,為高爐風量穩(wěn)定,下料順暢,爐況的長期穩(wěn)定順行和進一步提強化冶煉創(chuàng)造了有利條件。

3 經濟技術指標分析

隨著上下部調劑的結合,在采取加強入爐料的管理,和提高炮泥質量穩(wěn)定出鐵后,進入2018年4月底后,爐況逐步穩(wěn)定順行,2018年5月后逐步采取高風溫加大富氧的模式提高高爐冶煉強度,在2018年7月熱風爐預熱器停用更換風溫下降60℃的情況下,焦比逐步穩(wěn)定在425kg/t,利用系數穩(wěn)定在2.0t/m3·d,取得良好的經濟技術指標(見表3),2018年1號高爐生鐵成本名列國內前矛。

4 存在問題

1號高爐爐況順行程度和經濟技術指標雖有進步,但離我們目標還有一定差距在,下一步強化中還需要解決以下問題:

(1)受干渣余熱發(fā)電項目影響,一號高爐每月計劃8小時配合水渣檢修,長時間多頻次的休風對高爐爐缸的活躍性造成一定影響。

(2)北鐵口環(huán)碳溫度高位運行,爐缸碳磚侵蝕加劇,特別是隨著產量的提升護爐任務顯得尤為重要。

(3)受熱風爐預熱器更換影響,風溫水平較低。

在后續(xù)的強化冶煉過程中,一是要做好每月計劃定修前的準備工作,及時根據定修前的爐況情況制定爐況恢復方案;二是及時監(jiān)控北鐵口區(qū)域環(huán)碳溫度,必要時調整出鐵場次及其他措施進行鐵口維護;三是及時將熱風爐預熱器投用,提高風溫水平,進一步強化冶煉。

5 結論

(1)高爐強化冶煉進程中,應及時根據原燃料的條件變化及時作出應對,在現有的原燃料條件下,加強對入爐料的管理,實現粗糧細作顯得尤為重要。同時根據現有的設備和爐況條件,提高富氧率、高風溫是高爐強化冶煉不可或缺的重要手段。

(2)在原燃料條件變差、渣量增加的情況下,爐底中心溫度對爐缸活躍指導意義較高,確定每座高爐適宜的爐底中心溫度范圍指導爐況的調劑顯得尤為重要,從而根據爐底中心溫度的變化趨勢來確定爐缸工作狀況,有針對性的采取上下部結合的方式調劑確保爐底中心溫度在適宜的范圍內波動,從而穩(wěn)定爐況的穩(wěn)定順行。同時,渣量增加焦炭強度下降的情況下,應適當提高鼓風動能,確保爐缸中心活躍。

(3)酒鋼1號高爐冶煉過程中,因原燃料條件限制,綜合入爐品位第,渣量大,爐況失常時,鐵前憋風現象較明顯。穩(wěn)定出鐵間隔和出鐵時間在爐況恢復過程中具有決定性意義,因此根據爐況冶煉強度進程計算炮泥質量性價比,并選擇性價比較高的炮泥對高爐強化冶煉具有重要意義。