劉成寶 楊雷 王勛

(首鋼通鋼公司煉鐵事業(yè)部)

摘 要:文章中描述了高爐爐頂均壓放散閥改造后在生產(chǎn)中的應(yīng)用。通過(guò)對(duì)均壓放散閥的改造,成功實(shí)現(xiàn)了均壓放散閥正常運(yùn)行周期與高爐定修周期的同步,減少了日常生產(chǎn)中處理其故障的次數(shù),杜絕了高爐因其故障造成減風(fēng)甚至休風(fēng),為高爐長(zhǎng)周期順?lè)€(wěn)提供一定的支撐,同時(shí)對(duì)生產(chǎn)實(shí)踐具有重要的指導(dǎo)意義。

關(guān)鍵詞: 均壓放散閥;改造;應(yīng)用

1 概述

高爐順?lè)€(wěn)運(yùn)行是鋼鐵企業(yè)在市場(chǎng)上保持競(jìng)爭(zhēng)力的根本所在,同時(shí)也是企業(yè)蓬勃發(fā)展的關(guān)鍵所在。高爐生產(chǎn)的特點(diǎn)是生產(chǎn)規(guī)模大,作業(yè)連續(xù)性強(qiáng),各個(gè)生產(chǎn)環(huán)節(jié)緊密聯(lián)系,任何一個(gè)環(huán)節(jié)出現(xiàn)問(wèn)題,都會(huì)影響整個(gè)生產(chǎn)系統(tǒng)的正常運(yùn)行,從而造成高爐減風(fēng)或休風(fēng)操作。故障情況下的無(wú)計(jì)劃休風(fēng),不僅影響生產(chǎn)的順?lè)€(wěn)進(jìn)行,還會(huì)對(duì)高爐的壽命帶來(lái)一定的影響。

高爐是一個(gè)生產(chǎn)工藝流程復(fù)雜、設(shè)備繁多的系統(tǒng),并且其生產(chǎn)的延續(xù)性很強(qiáng),一次失誤的影響,常常會(huì)造成很大的波動(dòng),恢復(fù)起來(lái)也非常艱難。設(shè)備是否穩(wěn)定運(yùn)行影響著高爐生產(chǎn)的延續(xù)性,設(shè)備故障多,高爐生產(chǎn)的延續(xù)性將會(huì)被中斷,反之,高爐生產(chǎn)會(huì)穩(wěn)定順行。

在現(xiàn)有技術(shù)中,高爐煉鐵設(shè)備中,高爐生產(chǎn)所需的物料進(jìn)入料罐,往往料罐需要進(jìn)行人工均壓,使得料罐內(nèi)壓力與爐內(nèi)壓力等值,才能使得料罐內(nèi)物料進(jìn)入高爐爐內(nèi)進(jìn)行冶煉。物料全部進(jìn)入高爐爐內(nèi)后還需將料罐內(nèi)壓力排除,使得料罐內(nèi)壓力與大氣壓力等值,才能再次將物料送入料罐內(nèi)。料罐放散、均壓需通過(guò)控制均壓放散閥的開(kāi)、關(guān)進(jìn)行操作,一旦均壓放散閥出現(xiàn)故障,將會(huì)造成料罐均壓、排壓時(shí)間長(zhǎng),增加爐頂上料難度,影響高爐生產(chǎn)秩序,同時(shí)也存在一定的安全隱患。為降低爐頂均壓放散閥的故障,采取了一系列的改造措施,最終對(duì)其連桿與壓板(或稱(chēng)閥板)連接方式以及密封形式進(jìn)行改造,經(jīng)過(guò)長(zhǎng)時(shí)間的應(yīng)用,取得了預(yù)期的效果。

2 均壓放散閥工作原理

高爐爐頂均壓、放散介質(zhì)為高爐煤氣,當(dāng)高爐需要均壓時(shí),高爐操作系統(tǒng)發(fā)出指令,開(kāi)啟均壓油缸,油缸帶動(dòng)閥門(mén)壓緊裝置打開(kāi),煤氣通過(guò)壓緊裝置進(jìn)入料罐進(jìn)行規(guī)定時(shí)問(wèn)內(nèi)的均壓操作,壓力等值后,高爐操作系統(tǒng)再發(fā)出指令,關(guān)閉均壓油缸,壓緊裝置關(guān)閉。當(dāng)高爐需要放散時(shí),高爐操作系統(tǒng)發(fā)出指令,開(kāi)啟放散油缸,油缸帶動(dòng)閥門(mén)壓緊裝置打開(kāi),煤氣通過(guò)壓緊裝置在規(guī)定時(shí)間內(nèi)排放出料罐,與大氣壓力等值后,高爐操作系統(tǒng)再發(fā)出指令,關(guān)閉放散油缸,壓緊裝置關(guān)閉。

3 均壓放散閥壓緊裝置簡(jiǎn)介

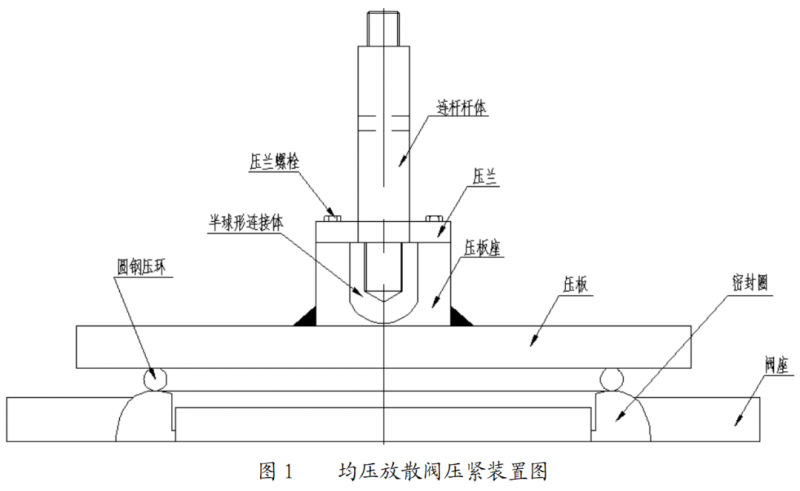

均壓放散閥由連桿桿體、半球形連接體、壓蘭、壓板(或稱(chēng)閥板)、壓環(huán)組成。連桿桿體與半球形連接體采用螺紋連接方式。壓板分平板和壓板座,并焊接成一體,壓板平板底部焊接一定直徑尺寸圓鋼壓環(huán),與閥座的密封圈接觸,起到壓緊和密封作用。連桿桿體與壓板采用壓蘭并螺栓固定連接(如圖1所示)。

該閥門(mén)的缺點(diǎn)是壓板活動(dòng)余量大,閥門(mén)開(kāi)關(guān)時(shí)介質(zhì)氣流造成壓板旋轉(zhuǎn)螺紋退扣,導(dǎo)致閥門(mén)壓蘭處螺栓斷裂損壞,致使壓板脫落造成閥門(mén)泄漏。圓綱壓環(huán)反復(fù)壓緊密封,造成閥座的密封圖損壞,密封圖損壞脫落后,壓板與閥體之間存有間隙,無(wú)法進(jìn)行密封,致使閥門(mén)泄漏,造成爐頂均壓、放散時(shí)間長(zhǎng),同時(shí)閥門(mén)泄漏造成煤氣外溢存在一定的安全隱患。

4 均壓放散閥壓緊裝置改造思路及設(shè)計(jì)

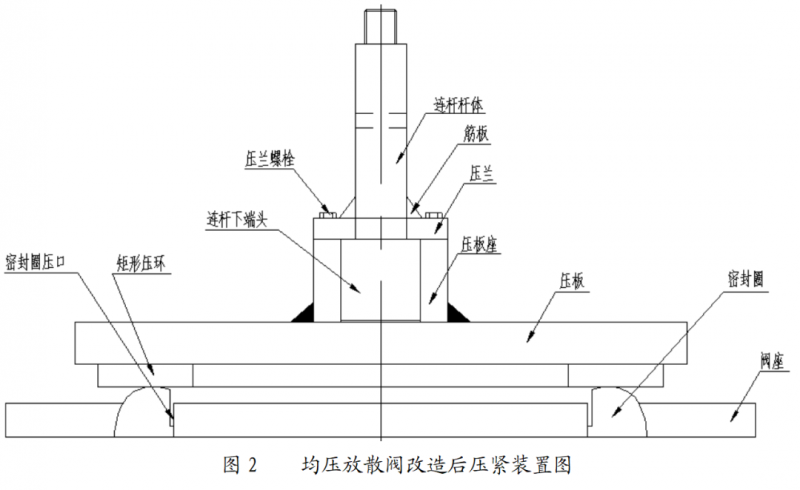

為解決上述存在的問(wèn)題,將壓緊裝置進(jìn)行改造,使壓板固定牢靠,活動(dòng)余量小,壓蘭處螺栓不受外力損壞,壓板壓環(huán)與閥座充分接觸密封,均壓、放散時(shí)不泄露,保證正常上料秩序。改造后壓緊裝置同樣包括壓板,壓板分為平板和壓板座,平板和壓板座焊接連接,中間帶圓孔的壓蘭通過(guò)圓周均布的螺栓與壓板座上端面連接。連桿分為連桿桿體和連桿下端頭,連桿下端頭置于壓板座中間腔體內(nèi)并被壓蘭壓住連接,連桿桿體部分伸出壓蘭中間圓孔。平板底部帶有與閥座上密封圈接觸密封的壓環(huán),壓環(huán)橫截面為矩形,壓環(huán)寬度大于密封圈壓口(密封槽)寬度。連桿桿體與連桿下端頭為一體結(jié)構(gòu),連桿下端頭制作成圓柱形。均壓放散閥壓緊裝置改造后的裝配形式:改造后的壓緊裝置包括壓板,壓板分為平板和壓板座,平板和壓板座焊接連接,中間帶圓孔的壓蘭通過(guò)圓周均布的螺栓與壓板座上端面連接,為增加預(yù)緊強(qiáng)度,壓蘭連接螺栓增大。連桿桿體下端頭加工制作成大于桿體直徑尺寸的一體式圓柱形端頭并用壓蘭進(jìn)行固定,連桿下端頭置于壓板座中問(wèn)腔體內(nèi)并被壓蘭壓緊連接,連桿桿體部分伸出壓蘭中間圓孔,壓蘭與連桿對(duì)角焊接四塊筋板,增加其強(qiáng)度。平板底部帶有與閥座上的密封圈接觸密封的壓環(huán),壓環(huán)橫截面為矩形,壓環(huán)寬度大于密封圈壓口寬度,使壓環(huán)寬度完全包含閥座上的密封圈壓口,密封圈損壞后壓環(huán)與閥座密封圈壓口形成完全接觸性硬密封(如圖2所示)。

5 均壓放散閥壓緊裝置改造后的特點(diǎn)

(1)連桿桿體與連桿下端頭為一體結(jié)構(gòu),連接強(qiáng)度高。即使閥門(mén)開(kāi)關(guān)時(shí)介質(zhì)氣流造成壓板旋轉(zhuǎn)也不會(huì)導(dǎo)致壓板脫落造成閥門(mén)泄漏。

(2)壓蘭壓力螺栓預(yù)緊力加大,螺栓緊固不易松動(dòng)斷裂,壓板牢固,定位準(zhǔn)確,便于日常維護(hù)。

(3)壓蘭與連桿接觸位置增加焊接四塊筋板,增大其強(qiáng)度,不易造成壓板旋轉(zhuǎn),延長(zhǎng)閥門(mén)使用周期。

(4)閥門(mén)壓板底部壓環(huán)接觸密封,壓環(huán)寬度完全包含密封圈壓口,即使密封圈損壞后壓環(huán)還能與閥座密封圈壓口形成完全接觸剛性硬密封,保證閥門(mén)不泄落。

(5)壓緊裝置改造后延長(zhǎng)閥門(mén)使用周期,減少日常處理故障減風(fēng)或休風(fēng)操作的次數(shù),同時(shí)杜絕了日常帶煤氣處理其故障,保障了檢修人員的安全。

6 結(jié)語(yǔ)

高爐生產(chǎn)的延續(xù)性很強(qiáng),同時(shí)其是一個(gè)設(shè)備繁多的系統(tǒng),對(duì)于制約高爐生產(chǎn)長(zhǎng)周期順?lè)€(wěn)的故障點(diǎn)、矛盾點(diǎn),對(duì)其設(shè)備優(yōu)化或改造既要積極,又要慎重,要做好充分的調(diào)查研究、試驗(yàn)工作,優(yōu)化或改造時(shí)需要注意以下幾點(diǎn):

(1)對(duì)高爐設(shè)備優(yōu)化或改造要有充分的認(rèn)識(shí),并要提高自信意識(shí),要充分掌握其性能特點(diǎn),針對(duì)設(shè)備工礦條件,合理的優(yōu)化或改造。

(2)在高爐設(shè)備優(yōu)化或改造的工作中,要有科學(xué)依據(jù),不能盲目從事。在多臺(tái)設(shè)備中,要先選一臺(tái)進(jìn)行試驗(yàn)。

(3)選用高爐備品備件時(shí),一定要選質(zhì)量好的產(chǎn)品,選用大的生產(chǎn)廠家或大品牌的,并實(shí)行長(zhǎng)期定點(diǎn)供應(yīng)。

(4)在沒(méi)有十分把握的情況下,不要強(qiáng)求百分之百的優(yōu)化或改造,一切要服從于生產(chǎn),服從于提高企業(yè)經(jīng)濟(jì)效益總目標(biāo)。