臧向陽 孫守建 王恩峰 康慶國

(五礦營口中板有限責任公司)

摘 要:本文闡述了2300m3高爐在使用二級焦條件下所采用的原料條件、主要操作制度及取得的主要經濟技術指標。高爐的大型化及大噴煤量要求焦炭質量好穩定性高,焦炭的高溫性能指標即焦炭的反應后強度指標直接影響高爐冶煉進程與經濟技術指標。

關鍵詞:二級焦;高爐操作;CSR

1 前言

焦炭在高爐冶煉中除了發熱劑、還原劑功能外,最重要的作用是料柱骨架功能,特別是對于高煤比的大型高爐,焦炭質量不僅影響高爐上部透氣性和爐況的順行穩定,對高爐下部和死料柱的透液性及爐缸工作也有很大影響。因每個廠的資源狀況和冶煉條件不盡相同,所在選擇焦炭質量的標準時,主要應考慮煤炭資源條件、高爐容積、噴煤比、堿負荷等因素。要盡量做到經濟上合理,技術上可行,既不要因原料質量不能滿足工藝要求而影響爐況順行,又不因質量功能過剩而增加成本影響利潤。

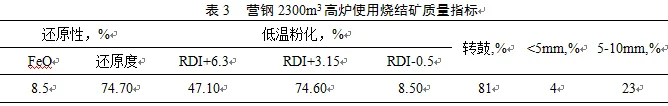

五礦營鋼現有2300m3高爐兩座,每座高爐配置風口30個,兩個鐵口,3座卡魯金頂燃式熱風爐,采用PW無料鐘爐頂布料、小塊焦回收、銅冷卻壁、軟水密閉循環、NBA法水渣處理、爐內料面監測、煤氣在線監測分析等技術。在設計初期,考慮到營口附近原料質量實情,特別是焦炭資源難以達到準一級焦水平,在設計高爐時采取了較矮胖的爐型,Vu/A=24.22,Hu/D=2.03。2016年下半年后通過調整高爐下部操送風制度,上部推行平臺漏斗布料,實現了高產低耗、降本增效的目標。

2 現狀

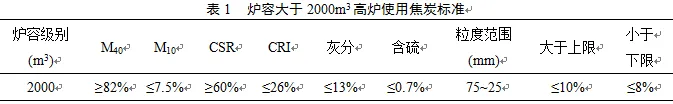

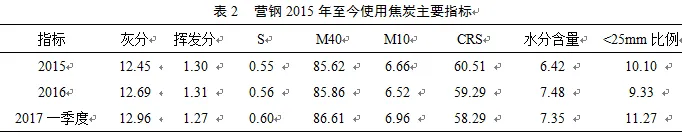

GB50427-2008《高爐煉鐵工藝設計規范》中對2000m3高爐使用焦炭質量要求如下:

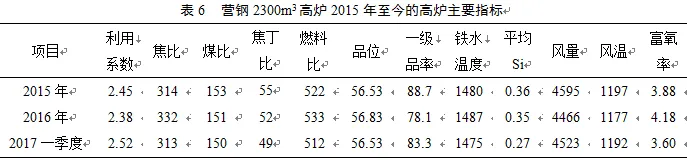

營鋼2300m3高爐自2015年至今使用焦炭指標:

受營鋼附近煤焦資源制約,并考慮到采購成本,營鋼高爐自2016年后主要使用二級冶金焦炭,化學成本份和冷強度平均能達到國標二級冶金焦要求,但高溫強度CSR自2016年后逐步下降明顯,目前達到58.29%。通過對本鋼、鞍鋼、承鋼、新余等兄弟單位了解,目前營鋼高爐使用焦炭CSR平均低5%左右。

3 焦炭指標對高爐冶煉的影響

不同容積的高爐對焦炭質量要求不一樣。大高爐焦炭質量應當好于中小高爐,是因為大高爐的料柱高,爐料壓縮比比小高爐要高,對爐內透氣透液性相對有更高要求。對于2000m3以上容積的高爐所用焦炭,國內廠家一般要求要有焦炭熱性能的要求,如反應后強度(CSR)要大于62%,反應性指數(CRI)≤25%。

高爐使用的焦炭的質量由化學成分、常溫物理性能和高溫熱態性能三個方面組成,對高爐煉鐵指標影響也可從該三個方面分析。

3.1 焦炭化學成分對高爐指標的影響

寶鋼經驗表明,灰分升高1%焦比升高1.0~3.0%,硫份升高0.1%焦比升高1.0~3.0%[1],若按照目前營鋼原料價格和高爐指標測算,灰分升高1%影響焦炭價格約20元,硫份升高0.1%影響焦炭價格約20元。

3.2 焦炭常溫物理性能對高爐指標的影響

焦炭常溫下的機械強度對高爐煉鐵指標的影響很大,其中抗磨強度的影響更為明顯,在一定程度上焦炭的冷態強度是熱態強度的基礎。M40升高0.1%焦比降低0.75%, M10在7.47~9.04%范圍內每降低0.1%焦比降低1.33 Kg/t[1],若按照目前營鋼原料價格和高爐指標測算,M40升高1%影響焦炭價格約10元,M10降低0.1%噸焦價格影響約5元。

此外,入爐焦炭水分對高爐燃料消耗理論上不會產生影響,但入爐焦炭水分高造成高爐爐頂溫度低會影響煤氣除塵系統的正常運行,這就制約了高爐富氧率的提高,極大的影響了高爐指標。按照營鋼目前原料條件下,通過對濕熄焦和干熄焦水分對高爐爐頂溫度的影響測算表明,濕熄焦較干熄焦相對影響高爐1.5-2%的富氧率。

3.3 焦炭高溫冶金性能對高爐指標的影響

高爐內焦炭溶損反應:

![]()

盡管不同的高爐因原料、操作條件不同,對焦炭的CRI和CSR要求不會完全相同,并且CRI和CSR指標的測定也沒有準確地模擬高爐內氣氛,但經過塊狀帶后,焦炭開始受到碳溶反應和高溫作用后,M40、M10的測定環境已經完全改變,相對而講焦炭熱強度CSR和反應性CRI相對更能夠代表高溫下的焦炭指標。目前全國也已普遍接受使用CSR和CRI作為衡量焦炭高溫性能的主要指標。不同容積高爐,對焦炭質量要求有著明顯差別,對于小于1000m³高爐所用焦炭可以不必過分追求焦炭熱性能,但高爐大型化和提高噴煤比是在確保提高原料和燃料質量條件下進行的。如只注重含鐵原料質量改善,而焦炭質量沒有跟上,會造成高爐指標大幅度下降。營鋼在近期因大高爐焦炭資源供應緊張,使用部分CSR為53%的小高爐焦炭,盡管小高爐焦炭的常溫物理性能尚可,但使用后高爐出現風量萎縮、塌劃料等現象,高爐產量下降燃料比上升,通過及時調整焦炭配比,停止使用低強度焦炭,高爐逐步轉為正常。

焦炭反應后強度提高后,焦炭溶損速度減小,風口前焦炭粒度變好,在風口前能夠接受更高的風速,使軟融帶透氣性、爐缸透液性提高,從而能夠改善爐況提高煤氣利用降低入爐焦比。另外,焦炭骨架作用增強后有利于提高噴煤比,而目前煤焦差價在600-700元左右,提高煤比降低焦比能夠明顯降低成本。

焦炭CRI降低1%焦比降低3kg,CSR升高1%焦比降低6kg[2],在營鋼目前原燃料條件下,CRI降低1%影響焦炭價格約11元,CSR升高1%影響焦炭價格約23元。

3.4 煉焦工藝對高爐指標的影響

遼寧地區相對山西優質煉焦煤缺乏,目前營鋼使用焦炭基本是濕熄焦和搗固焦炭,相對干熄焦和頂裝焦炭質量有一定差距。干熄焦工藝是紅焦在的惰性氣體中緩慢降溫冷卻,冷卻過程中焦炭內部熱應力變化小,網狀裂紋少,氣孔率低。濕法熄焦工藝紅焦靠打水急劇冷卻,會對焦炭內部結構產生很大的熱應力,形成網狀密布裂紋,造成氣孔率升高,使焦炭的耐磨性和機械強度都會降低。因此,相同的煉焦原料條件下,干熄焦較濕洗焦相對機械強度高。

搗鼓焦工藝出發點是在既能減少成本高的主焦煤配比條件下還能夠保證焦炭強度指標。經搗固的煤餅,密度可達950~1150kg/m3,可使焦炭M40提高3%左右,M10降低2%~4%,CSR提高1%~6%。搗鼓焦產生的是盲腸氣孔,密度大,在高爐內反應性差,使鐵礦石間接還原度降低。寶鋼和歐洲的一些高爐使用搗固焦,出現焦比升高、產量降低現象[3]。所以,相同指標下的搗固焦與頂裝焦對比頂裝焦使用效果更好。

4 使用二級焦后高爐應對措施

4.1 提高含鐵原料質量

在現有原燃料條件下,通過合理配礦、厚料層燒結和熱風燒結等技術手段提高燒結礦質量,特別是提高強度和降低含粉。

對含粉較大塊礦在料場進行提前篩分,并在槽下加強對篩子的監管,完善焦篩、礦篩檢查制度,縮短焦篩、礦篩的檢查周期,每班周期性空振振動篩,確保高爐用焦篩、礦篩完好,從而保證原燃料篩分效果。

另外,根據燒結質量變化和高爐爐況反應,靈活控制燒結噴灑CaCl2,控制好燒結低溫還原粉化率指標,為改善高爐上部料柱透氣性創造條件。

通過改善含鐵原料質量,能夠在一定程度上能彌補因焦炭強度變差帶來的透氣、透液性變差問題,實際生產證明這是行之有效的。

4.2 上部制度調整

4.2.1 選擇合適的礦石批重

在焦炭負荷不變的情況下,礦石批重增加后,將增加焦窗厚度,可減少界面效應,軟熔帶焦炭層氣窗將增大,可以改善高爐的透氣性、透液性,有利于改善高爐順行提高煤氣利用。營鋼在2016年之前礦批一直在74噸左右,隨著冶強和煤比提高,礦批重逐漸增加到84t。隨著礦批的增大,爐況也出現了更加穩定的態勢,燃料比和焦比都有較明顯下降。

4.2.2 上部布料制度調整

考慮到二級焦炭質量下降影響,高爐在上部操作制度上采取以中心加焦強烈發展中心氣流、抑制邊緣氣流為主導方向的裝料制度,長時間內采用“大平臺+中心加焦”的布料方式:C=35.5(2)32.5(2)29.5(2)26.5(2)23.5(2)18(3.5),O=44(3)41.5(3)38.5(2)35.5(2)32.5(2)29.5(2)26.5(2)23.5(2)21.5(1.5)29.5(0.5),礦焦差在4°左右,中心加焦比例在25%左右。較大比例的中心加焦是為了保證中心氣流占主導達到保證爐況穩定順行的目的,而礦角差為14.5°的大平臺目的是盡可能的提高煤氣利用。使用該布料制度運行期間高爐順行尚可,利用系數可以達到 2.50 t/(m3·d),但綜合消耗相對偏高,在 530 kg/t左右。

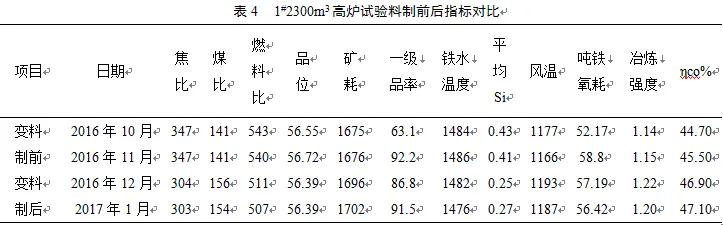

2016年10月后,為進一步降低燃耗,裝料制度轉變為“以平臺漏斗布料為主提高煤氣利用輔以少量中心加焦保順行“的操作思路。2016年11月份1#2300m3高爐中修完畢后首先進行料制試驗。裝料制度由之前中心加焦模式調整為:C42(3)39.5(3)37(3)34.5(2)31.5(2)28.5(3),O41.5(4)40(5)38.5(5)36.5(4)34(3),中心焦8(1.9t),中心焦比例:10.5%,礦焦角差 2°左右,焦料線1.2m,礦料線1.6m ,批重84噸。通過調整布料制度,高爐內兩道煤氣流得以合理的分布,壁體明顯趨穩,邊緣指數控制在0.6左右,中心指數4.3左右,中心煤氣流溫度控制在500~600 ℃之間,水溫差長時間穩定在 2.0 ℃以下,高爐燃料比由之前的540kg/t左右降低到510kg/t左右,取得了良好的效果。

4.3 送風制度調整

下部煤氣流決定著高爐煤氣的初始分布,也影響著煤氣的二、三次分布。營鋼二級焦較差的CSR決定了爐缸死料柱較大,爐缸中心透氣透液性較差,這使得合理的鼓風速度和鼓風動能對高爐順行的穩定和煤氣利用的作用顯得更為重要。鼓風動能過小,爐缸中心不易打通,回旋區深度不夠,隨著爐腹煤氣量增加,透氣性和壓差會升高,會導致煤氣流難以控制使煤氣利用率下降。為了提高鼓風動能活躍爐缸,首先采用了增加風口長度的辦法,風口由長度660mm的風口調整到700mm的長風口,其次,送風的風口面積從 0.311m2逐步調整至目前的 0.285 m2,鼓風動能提高到150KJ。通過調整,相對之前吹透、吹活了爐缸,確保了爐缸初始煤氣流分布合理,在中心焦大幅度降低比例的情況下爐況穩定、順行狀態良好。目前高爐爐腹煤氣量指數穩定在62m3/(min·m2)左右,在爐況長期穩定順行前提下實現了較高的冶煉強度。

4.4 造渣制度和熱制度調整

高爐使用二級焦強度變差后爐缸透液性相對變差,必須改善渣鐵流動性才能使爐缸保持活躍穩定。高爐爐渣堿度控制在1.20左右,MgO/Al2O3控制在0.67左右,鐵水物理熱1470℃以上,確保良好渣鐵流動性前提下,逐步降低生鐵平均[Si]到0.27%。

高爐實施高富氧低燃料比操作后造成高爐爐頂溫度偏低,不利于排鋅,同時,低硅冶煉后爐渣堿度提高,使爐渣排堿性能降低。如要改善高爐排堿排鋅條件并保證脫硫效果,必須提高爐溫降低堿度,勢必造成燃料比上升,這對煉鐵和煉鋼的成本控制非常不利,不符合經濟煉鐵的要求。為此,除通過控制入爐減堿負荷和鋅負荷措施外,另根據高爐堿金屬富集情況階段性進行排堿,避免了高爐因堿鋅害長期富集造成的爐況失常。

4.5 加強高爐出鐵管理

①抓出鐵正點率,要求高爐堵口時間控制在正點5分鐘之內,并將正點率指標掛靠高爐工長、爐前班長的績效考核,使高爐能夠有效配合,為及時配罐提供條件。

②建立調度配罐時間評比制度,對生產組織好,配罐時間短的班組進行獎勵,縮短配罐時間。

③對打泥量、鐵口深度和開口大小嚴格控制,規范操作,狠抓交接班鐵口工作情況,對不合格鐵口進行分析和交流,四班操作更加統一。

④加強炮泥質量的控制,設立大班長專人負責制,對因為炮泥原因造成的鐵口問題嚴肅考核,情節嚴重的直接退貨并翻倍考核,使炮泥質量提高。

5 效果

針對焦炭質量下降的情況,鐵前系統通過不斷地解放思想尋求突破,高爐生產以全面強化管理為手段,以低硅冶煉為切入點,以提升高爐操作技能為保障,營鋼2300m3高爐指標不但沒有下降,相反高爐利用系數和燃料比等關鍵指標不斷取得進步。進入2017年后成功實現了低硅高強度冶煉,利用系數達到2.52,生鐵含硅0.27%,燃料比在512kg/t左右,達到了優質、低耗、高產的目標。

6 結論

(1)二級冶金焦能夠在2300m3高爐上使用并取得良好指標。

(2)實現平臺漏斗布料替代中心加焦的布料模式更加有利于降低高爐燃料比。

(3)在原料條件劣化的情況下,通過各種操作制度優化和管理加強,在一定程度上能夠實現指標提升,實現供產效益最大化。

7 參考文獻

[1] 朱仁良.寶鋼大型高爐操作與管理[M].北京:冶金工業出版社,2015.

[2] 許滿興.焦炭質量對高爐煉鐵指標的影響與改善焦炭熱態性能的途徑及舉措[J].2010年全國煉鐵生產技術會議煉鐵學術年會文集,2010.

[3] 王維興.高爐煉鐵對原燃料質量的要求與影響[J].全國煉鐵原料學術會議,2011.