趙鴻波1,姜鑫2,何亮2,李永強1,2, 秦世寬1,陳朝斌1,沈峰滿2

(1.本鋼板材股份有限公司,遼寧本溪117100; 2.東北大學冶金學院,遼寧沈陽110819)

摘 要:為應對鋼鐵市場競爭壓力,降低燒結配礦和煉鐵生產成本,實現煉鐵生產的降本增效,對本鋼7種常用鐵礦石的化學成分、粒度組成及燒結基礎特性等進行了分析。在此基礎上,利用線性規劃的原理,提出了根據鐵礦粉特性互補原則將不同鐵礦粉搭配使用而使燒結成本最低的燒結優化配礦方法,由本鋼7種常用鐵礦石建立了3種不同類型的燒結優化配礦方案,并進行了系列燒結杯實驗,3種配礦方案均獲得了較好的燒結礦生產指標,滿足了高爐冶煉生產要求,同時證明該配礦方法和設計方案的科學性和可應用性。將優化后的配礦方案應用于本鋼板材股份有限公司360m2燒結機現場生產。生產結果表明,優化配礦后燒結礦鐵品位升高了0.67%,SiO2含量和堿度略有降低,FeO含量降低約0.67%,但仍能保證燒結礦轉鼓強度達80%以上。中溫還原度RI、低溫還原粉化指數RDI、軟化區間、熔化區間等都變化不大,高爐穩定順行,燒結配礦成本由985.57元/t-鐵礦石降低至974.32元/t-鐵礦石,降低了11.25元/t-鐵礦石,經濟效益顯著。

關鍵詞:鐵礦石;優化配礦;線性規劃;燒結杯實驗;轉鼓強度;軟化區間

引言

長期以來,我國高爐的爐料結構主要為高堿度燒結礦“配加酸性球團礦及少部分的塊礦,其中燒結礦占70%以上,燒結礦質量的好壞對高爐的順行及生產起著決定性作用。因此,燒結配礦是鋼鐵行業增產、降成本和減少能耗的關鍵環節之一,越來越受到鋼鐵企業的普遍重視[1-3]。燒結配礦一般根據煉鐵生產對燒結礦化學成分和物理性質等各項指標的要求,對各種鐵礦粉等燒結原料進行配料計算,通過燒結杯實驗確定燒結原料的適宜配比,從而得到優質高產的燒結配礦方案[4]。

從上個世紀80年代開始,研究者們就展開了對燒結配料優化的研究[5],但大多只考慮鐵礦粉的化學成分等常溫特性[6]。隨著燒結技術的發展和進口礦粉的使用,吳勝利、閻麗娟等[7-9]基于互補原理,提出基于鐵礦粉高溫特性互補搭配使用而使混合礦的高溫特性處于適宜區間的配礦設計思路,并取得了良好的應用效果。張建良等[10]基于國內外6種鐵礦粉的成分、粒度、顆粒形貌、氣孔率和高溫燒結特性的研究,探討了合理使用鐵礦粉燒結的技術原則和配礦方案,為鐵礦粉燒結的合理使用提供了理論基礎。王維興等[11]對鐵礦石的含鐵品位和冶金性能進行綜合評價,通過分析鐵礦石成分和性能與料質量之間的內在聯系,從而實現成本最低的配礦方案。鄧濤等[12]基于鐵礦粉高溫特性互補原理,設計了多組配礦方案進行燒結杯實驗,取得了較好的燒結效果。姜濤等[13]為降低煉鐵成本、解決褐鐵礦在燒結配礦中的利用問題,將褐鐵礦與不同的進口礦石搭配進行燒結實驗,探索了褐鐵礦燒結時適宜的配礦方案及工藝條件。近年來,燒結可選鐵礦粉種類逐漸增多,優化配礦難度加大,依靠先進的數學方法支持優化配礦技術逐漸成為趨勢[14]。同時,燒結優化配礦專家系統也逐步得以發展。前人對燒結配料優化的研究大多聚焦于提高燒結礦的質量,而隨著礦石資源日趨緊張,鐵礦石價格居高不下,鋼鐵企業產能過剩,使得近年來鋼鐵企業處于“困境”時期,煉鐵成本已成為企業的“生命線”,鋼鐵企業對燒結配料的研究重點逐步從追求高質量轉向控制成本。優化燒結配礦,合理搭配礦石,減少價格昂貴的礦石使用比例,能有效降低鋼鐵企業的生產成本,提高利潤,對于目前利潤微薄的鋼鐵行業有著重要意義。因此,本文采用線性規劃的方法,通過對本鋼板材股份有限公司(簡稱本鋼)常用鐵礦石的常溫及高溫特性的分析和研究,建立配礦優化方案,在保證燒結礦質量的前提下為降低燒結配礦成本提供理論指導和技術依據。

1 常用鐵礦石的常溫及高溫特性

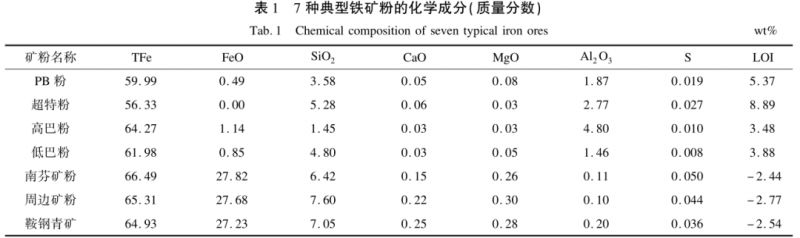

1.1化學成分

本鋼7種典型的鐵礦石化學成分如表1所示。可以看出,7種礦粉的全鐵含量由高到低依次為南芬礦粉、周邊礦粉、鞍鋼青礦、高巴粉、低巴粉、PB粉、超特粉,其中南芬礦粉全鐵含量達到66.49%,而全鐵含量最低的超特粉只有56.33%,7種礦石在全鐵含量上存在的差異比較明顯。SiO2含量由高到低順序依次為周邊礦粉、鞍鋼青礦、南芬礦粉、超特粉、低巴粉、PB粉、高巴粉,其中SiO2含量最高的周邊礦粉是最低的高巴粉的5倍左右,不同的礦石間SiO2含量差異較大。Al2O3含量和燒損呈現較明顯的分化現象,南芬礦粉、周邊礦粉和鞍鋼青礦含Al2O3很少,而其他4種礦粉含量相對較多;南芬礦粉、周邊礦粉和鞍鋼青礦為磁鐵精礦,其燒損為負值,其他4種鐵礦粉含結晶水,燒損為正值。

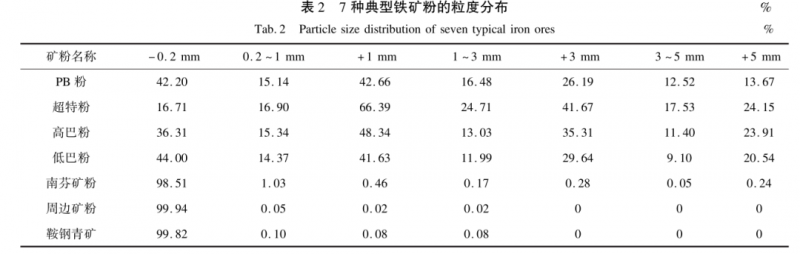

1.2粒度組成

燒結過程中,燒結制粒一般是由核顆粒和粘附細粒組成,稱為“準顆粒”,“準顆粒”的形成與鐵礦石的粒度密切相關。大于1mm的顆粒易成為核顆粒,核顆粒越多越好;小于0.2mm的顆粒易作為粘附顆粒;0.2~1mm的中間顆粒難于粒化,越少越好。此外,在粒度相同的情況下,多棱角和形狀不規則的顆粒比形狀規則、表面光滑的顆粒容易成粒,并且強度也比較高。因此,將礦粉粒度按3個區間來進行分析,即:-0.2mm、0.2~1.0mm和+1.0mm。本鋼7種鐵礦石的粒度分布如表2所示。可以看出,南芬礦粉、鞍鋼青礦和周邊礦粉3種精礦的粒度分布中,小于0.2mm粒級的粒度分布達到了98%以上,整體平均粒度很小;超特粉大于1mm的粒度分布占66.39%,大于5mm的粒度分布達24.15%,高于其他6種礦粉,且小于0.2mm粒級的粒度分布最少,平均粒度最大,易于制粒;PB粉、高巴粉和低巴粉的各粒級分布比較均勻。在本鋼7種典型礦粉中,南芬礦粉、鞍鋼青礦和周邊礦粉間的差異較小,但其他4種礦粉存在較明顯差異。

1.3燒結基礎特性

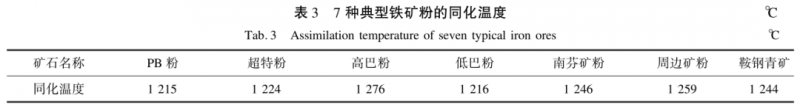

1.3.1同化性

鐵礦粉的同化性能是指燒結過程中鐵礦粉與CaO反應生成液相的能力,可通過燒結基礎特性測定儀測定同化溫度(鐵礦粉小餅與CaO小餅接觸面上生成略大于鐵礦粉小餅一圈的反應物時的溫度),根據鐵礦粉同化溫度的高低確定鐵礦粉同化性能的強弱。燒結礦是以液相固結為主,同化溫度越低表明越容易生成液相,鐵礦粉的同化性能越強。但同化溫度過低會破壞燒結料層 的透氣性,影響燒結顆粒的固結。而同化溫度過高不利于產生液相,進而影響燒結礦強度。通常,要求鐵礦粉具有適宜的同化性能。 本鋼7種常用鐵礦粉的同化溫度如表3所示。可以看出,PB粉和低巴粉的同化溫度分別為1215℃和1216℃,同化性能較好,差異較小。其次為超特粉、鞍鋼青礦、南芬礦粉和周邊礦粉,最后為高巴粉,其同化溫度為1276℃,同化性較差。總而言之,7種礦粉同化性差異比較明顯。

1.3.2液相流動性

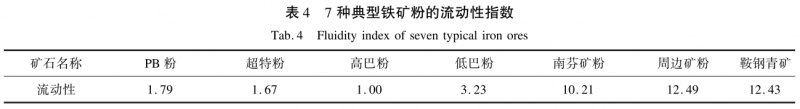

鐵礦粉的液相流動性是指在燒結過程中,鐵礦粉與CaO反應生成液相的流動能力,它表征了鐵礦粉在燒結過程生成黏結相的“有效黏結范圍”,適宜的液相流動性可以確保充足的固液連接面積,使燒結礦獲得較高的固結強度[15]。液相流動性的測量方法為:將鐵礦粉和CaO混合均勻在模具中壓成直徑Φ=8mm的圓柱形樣品;使用燒結基礎特性測定儀,在樣溫1280℃條件下焙燒4min;待試樣冷卻后測定液相流動面積。定義流動性指數來表征液相流動性的大小,流動性指數越大,該種礦粉的液相流動性越大。流動性指數的計算公式[16]為:

本鋼7種常用鐵礦粉的流動性指數如表4所示。可以看出,高巴粉的液相流動性指數為1;PB粉和超特粉的流動性較低,流動性指數均小于2;低巴粉的流動性較高;而南芬礦粉、周邊礦粉和鞍鋼青礦的流動性很強,流動性指數均超過10。流動性過低,礦粉黏結物料的能力低,燒結礦的強度差;流動性過高,燒結礦易形成大孔薄壁結構,也會影響燒結礦的強度。燒結配礦中應嚴格控制流動性差的礦粉的使用量,將流動性不同的礦粉搭配使用,以保證混合礦整體具備適宜的液相流動性。

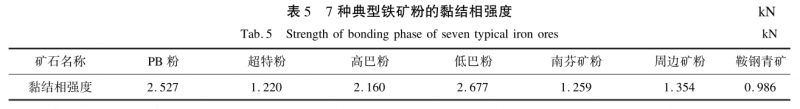

1.3.3黏結相強度

黏結相強度是指鐵礦石生成的已熔燒結料固結未熔燒結料的液相冷凝后的自身強度,它對燒結礦的強度有著至關重要的影響。本實驗中黏結相強度的測定方法為:將鐵礦粉壓制成直徑Φ=8mm的圓柱形樣品,焙燒后通過抗壓強度測試儀測量其抗壓強度,作為該種礦粉的黏結相強度。

本鋼7種常用鐵礦粉的黏結相強度如表5所示。可以看出,不同鐵礦粉的黏結相強度差異較大,鞍鋼青礦的黏結相強度最低,小于1kN;超特粉、南芬礦粉、周邊礦粉的黏結相強度在1.2~1.4kN之間;PB粉、高巴粉、低巴粉的黏結相強度較大,均超過2kN。在進行燒結配礦時,應將不同黏結相強度的鐵礦粉搭配使用,從而提高燒結礦強度。

2 燒結配礦優化方法及驗證

2.1優化配礦方法

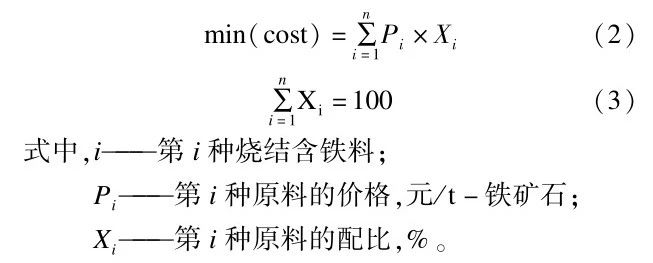

通過對本鋼7種常用鐵礦粉的化學成分、粒度組成和高溫燒結基礎特性的分析,發現不同鐵礦粉之間存在較大差異。在進行燒結配礦優化時,利用不同鐵礦粉的特性,根據互補原則,將不同鐵礦粉混合搭配使用,使燒結礦的各項指標滿足高爐需要,同時最大限度地降低燒結配礦成本,對煉鐵生產降本增效具有重要意義。目前優化配礦最常見的是采用EXCEL表格法,該方法的優點是簡單易行[17],比較復雜的計算方法是采用線性規劃法[18],此外還有燒結優化配料模型等。本文采用線性規劃的方法,以燒結礦質量滿足高爐生產要求為前提,以燒結配礦成本最低為目標,以各種鐵礦粉配比為變量,計算得到保證燒結礦質量的成本最低的燒結配礦方案。目標函數如式(2)所示。

為保證燒結礦各項指標滿足高爐需要,配礦計算時對混合礦的化學成分、粒度組成和配比范圍等進行約束,燒結基礎特性也可以進行類似約束。

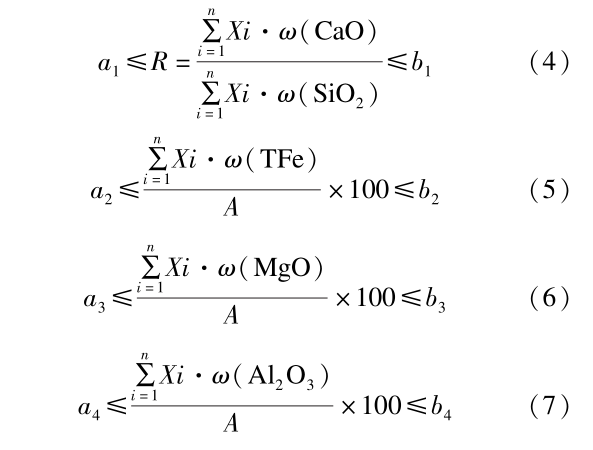

(1)化學成分約束。包括二元堿度、w(TFe)、w(MgO)、w(Al2O3)等,計算方法如式(4)~(7)所示。

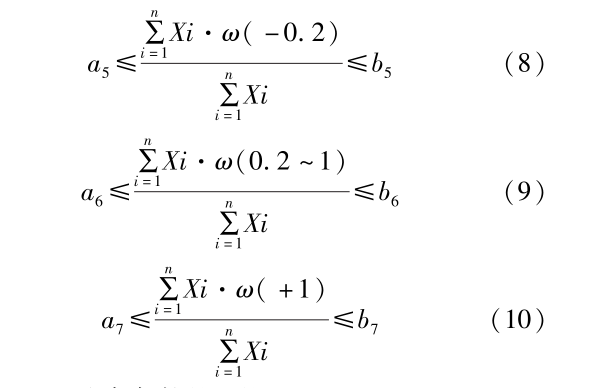

(2)粒度組成約束。主要包括3種粒度范圍:-~0.2mm,0.2~1mm,+1mm,計算方法如式(8)~(10)所示。

式中,a—約束條件的下限;

b—約束條件的上限;

A—混合料焙燒后總質量,kg。

2.2配礦方案設計

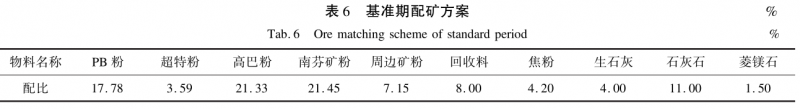

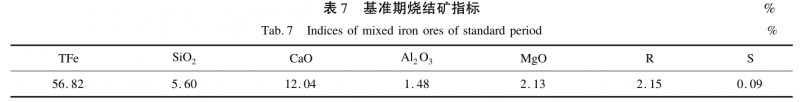

在進行配礦方案優化設計時,首先根據基準期的配礦方案對混合料的燒結指標進行約束,保證優化后的配礦方案生產出的燒結礦的各項指標與基準結礦成分分別如表6和表7所示,混合料中+1mm期相近,滿足高爐生產需要。基準期配礦方案和燒顆粒為28.63%。

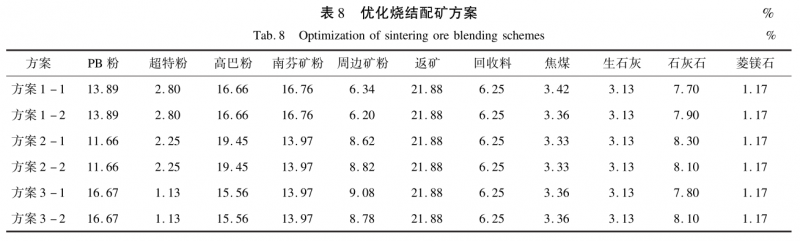

按照以上優化配礦原則,根據基準期配礦方案對混合料指標進行約束。實際燒結配礦過程中需加入一部分返礦,并調整熔劑和燃料的添加量使燒結礦的堿度和FeO含量符合現場生產要求,因此結合實際生產中各種燒結輔料的添加量,設計出3種不同類型的優化配礦方案,如表8所示,并對不同類型配礦方案進行燒結杯實驗。

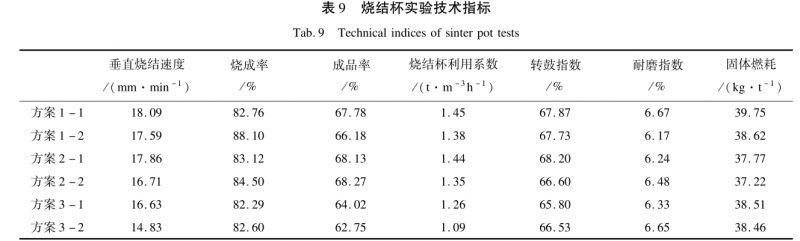

2.3燒結杯實驗結果

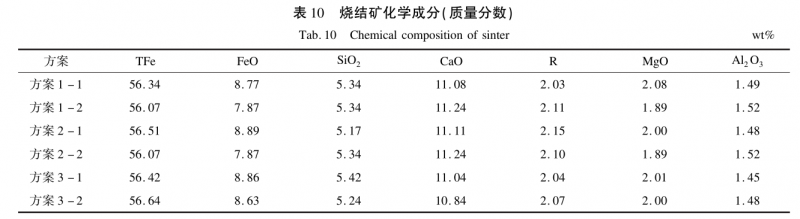

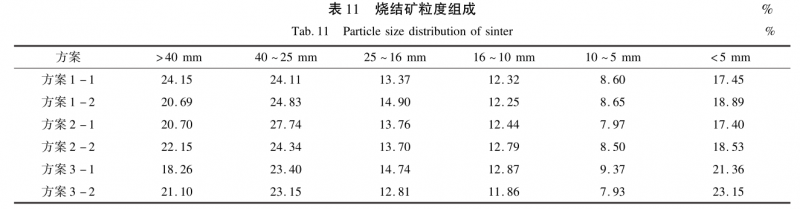

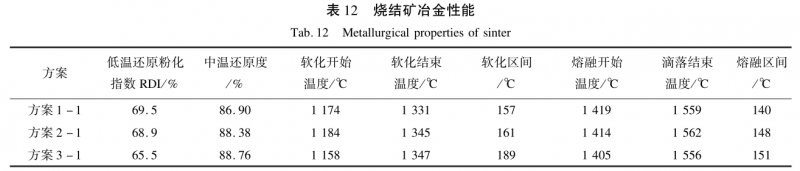

不同燒結配礦優化方案的燒結杯實驗技術指標如表9所示。燒結杯實驗的燒結礦成分、粒度組成及冶金性能分別如表10、表11和表12所示。可以看出,雖然3種配礦方案的鐵礦粉配比不同,但都根據基準期配礦方案對各種配礦指標進行了約束,保證了化學成分、粒度組成和燒結基礎特性等指標都滿足生產要求,因此燒結指標、燒結礦成分、粒度組成及高溫冶金性能等相差不大。燒結礦強度為65.80%~68.20%,固體燃料消耗為37.22~39.75kg/t;各方案的鐵品位均在56%以上,SiO2含量低于5.5%,堿度約為2.1。大于40mm和25~40mm的大粒度燒結礦占比相對較多,小于5mm和5~10mm的小粒級燒結礦所占比例相對較少。低溫還原粉化指數RDI為65.5%~69.5%,中溫還原度為86.90%~88.76%,熔融區間為140~151℃。可見,3種配礦方案均獲得了較好的燒結礦生產指標,滿足了高爐冶煉生產要求,表明本研究設計的基于線性規劃原理的燒結優化配礦方案具有科學性和可應用性。在此基礎上,可以進一步選擇成本最低的配礦方案用于現場的燒結配礦和高爐生產。

3 工業化應用效果

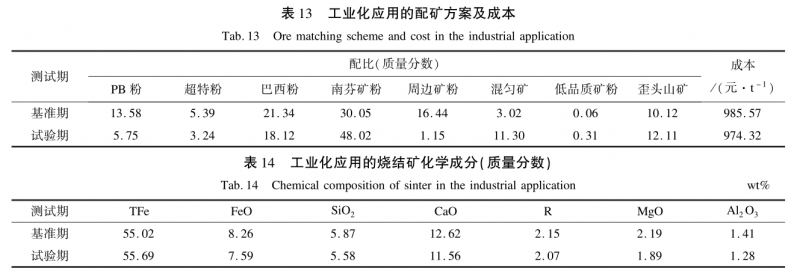

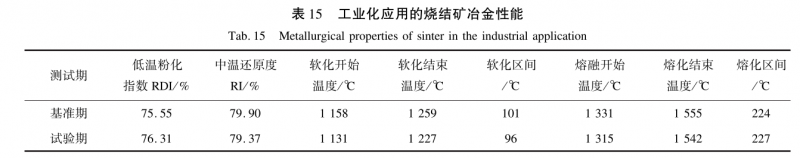

在燒結杯實驗結果的基礎上,將上述燒結優化配礦方案于2023年6月起應用于本鋼360m2燒結機,以2023年4~5月為基準期,2023年6~7月為試驗期。基于實際礦石儲備和消耗量,在實際燒結生產時對配礦方案進行了適當調整。基準期和試驗期的配礦方案如表13所示。表14和表15分別為基準期與試驗期的燒結礦化學成分與冶金性能。可以看出,優化配礦后燒結礦SiO2含量和堿度略有降低,FeO降低約0.67%,但仍能保證燒結礦轉鼓強度達80%以上,燒結礦品位升高了0.67%,中溫還原度RI、低溫還原粉化指數RDI、軟化區間、熔化區間等都變化不大。綜上分析可知,使用該燒結優化配礦方案,燒結礦的化學成分和冶金性能基本不變,高爐穩定順行,但燒結配礦成本由985.57 元/t- 鐵礦石降低至 974.32元/t - 鐵礦石,降低了11.25元/t - 鐵礦石(折合成燒結礦約9.58元/t),取得了較大的綜合經濟效益,對降低煉鐵成本、應對鋼鐵市場競爭壓力具有重要意義。

4 結論

為應對鋼鐵市場的競爭壓力,降低燒結配礦和煉鐵生產成本,分析了本鋼常用鐵礦粉的成分及燒結基礎特性等,采用線性規劃的方法設計了燒結優化配礦方案,并通過燒結杯實驗進行驗證。在此基礎上將該方法應用于本鋼燒結廠,取得了很好的技術指標和經濟效益。主要結論如下:

(1)本鋼常用鐵礦粉在化學成分、粒度組成和燒結基礎特性等方面存在明顯差異,在燒結配礦時要根據不同礦石的特性搭配使用,以使燒結礦具備適宜的成分、強度及冶金性能。

(2)利用線性規劃的原理,提出了燒結配礦成本最低的燒結優化配礦方法,根據基準期設計了3種類型的燒結優化配礦方案,并通過燒結杯實驗證明了該燒結優化配礦方法的科學性和可應用性。

(3)本鋼360m2燒結機現場生產結果表明,優化配礦后燒結礦的化學成分和冶金性能基本不變,高爐穩定順行,燒結配礦成本由985.57元/t-鐵礦石降低至974.32元/t-鐵礦石,降低了11.25元/ t - 鐵礦石,經濟效益明顯。

參考文獻

[1] 任士同,張衛華,劉懷路,等.燒結配礦優化及高爐應對技術措施 [J] . 燒結球團,2021 , 46(4) : 25 ~ 30 .

[2] Jiang X , Deng X , Zhou Y , et al. Thermodynamic calculation on the pyrolysis reactions of coke oven gas with multiple pyrolysis agents [J] . Environmental Technology & Innovation , 2023 , 32 : 103420 103426 .

[3] He L , Jiang X , An H , et al. Effects of pellet ratio on the burden movement and distribution characteristics in the BF throat [J ] .Powder Technology , 2024 , 432 : 119130 ~ 119137 .

[4] 馬西武,彭志強.淺談燒結低成本配礦[J] . 燒結球團,2011 , 36(5) : 27 ~ 29 .

[5] 姚志超,張延玲,李士琦,等.考慮性能的燒結優化配料模型[J] . 包頭鋼鐵學院學報,2002 , 21(3) : 263 ~ 267 .

[6] 楊長為,黃運生.燒結優化配礦的研究與實踐 [J] . 燒結球團, 2007 , 32(1) : 21 ~ 25 .

[7] 吳勝利,戴宇明,裴元東,等.基于鐵礦粉高溫特性互補的燒結優 化配礦[J] . 北京科技大學學報,2010 , 32(6) : 719 ~ 724 .

[8] 閻麗娟,吳勝利,尤藝,等.各種鐵礦粉的同化性及其互補配礦方 法[J] . 北京科技大學學報,2010(3) : 298 ~ 305 .

[9] 閻麗娟,吳勝利,尤藝,等.各種鐵礦粉的液相流動性及其互補配 礦方法的研究[J] . 燒結球團,2013 , 38(6) : 1 ~ 5 .

[10] 蘇步新,張建良,常健,等.鐵礦粉的燒結特性及優化配礦試驗 研究[J] . 鋼鐵,2011 , 46(9) : 22 ~ 28 .

[11] 王維興,許滿興.優化配礦和燒結生產技術[J] . 河北冶金,2016 (8) : 1 ~ 5 .

[12] 鄧濤,劉川川,郝良元.燒結優化配礦技術研究[J] . 河北冶金, 2019(3) : 9 ~ 13 .

[13] 黃柱成,易凌云,胡兵,等.高配比褐鐵礦的燒結配礦試驗研究 [J] . 鋼鐵,2012 , 47(05) : 9 ~ 13 .

[14] 寇明銀,張眾,曾旺,等.鐵礦粉燒結優化配礦及其模型研究進展[ J] . 鋼鐵,2022 , 57(2) : 1 ~ 11 .

[15] 吳勝利,蘇博,齊淵洪,等.鐵礦粉液相流動性的主要液相生成特征因素解析[ J] . 工程科學學報,2018 , 40(3) : 321 ~ 329 .

[16] 王小艾,姜鑫,高遠,等.基于相圖分析鐵酸鈣 流動性及燒結礦強度[J] . 鋼鐵,2019 , 54(05) : 9 ~ 13.

[17] 許滿興.優化高爐煉鐵原料采購與燒結高爐配礦一體化的思路和方法[J] . 燒結球團,2016 , 41(05) : 1 ~ 7 .

[18] Zhou Y , Jiang X , Wang X , et al. Optimizing iron ore proportion aimed for low cost by linear programming method[J] . Metallurgical and Materials Transactions B , 2022 , 53(6) : 4075 ~ 4086 .