任曉東 鄭志輝 于志剛

(北京首鋼股份有限公司制造部,河北 唐 山 064404)

摘要:為實現冶金固廢資源化利用,本研究以轉爐濕法除塵泥(OG泥)和干法除塵灰(LT灰)為主要原料,通過優化燒結工藝參數,生產高堿度燒結礦作為轉爐冷卻造渣劑。工業試驗表明,配加2700kg/爐鐵酸鈣燒結礦可減少石灰消耗420 kg/爐,脫磷率提升0.01%。該技術不僅實現了OG泥、LT灰的資源化利用,還為鋼鐵企業降本增效提供了可行路徑。

關鍵詞:固廢、鐵酸鈣、高堿度燒結礦、冷卻造渣劑

1 引言

鋼鐵生產過程中產生的含鐵塵泥(如OG泥、LT灰)約占鋼產量的10%,其堆積和填埋造成資源浪費與環境污染[1-2]。傳統處理方法多為小比例返燒結或冷壓成球,但存在有害元素在高爐循環富集的問題[3-5],而轉底爐或回轉窯工藝投資較大。鐵酸鈣(CaFe2O4)作為燒結礦的主要粘結相,可促進轉爐前期化渣并提高脫磷率[6]。

轉爐采用的造渣材料通常包括石灰、燒結礦、輕燒白云石等,在轉爐前期爐渣的熔化只能依靠鐵的氧化形成的氧化鐵來實現。這樣會造成鐵的氧化嚴重,減少鐵的收得率。因此,尋找合適的化渣劑對于轉爐脫磷具有重要意義。燒結礦中的鐵酸鈣通常是由四元系形成的復合鐵酸鈣,其具有熔點低、堿度高等特點,應用于煉鋼生產中,不僅有助于化渣、脫磷,而且有助于減緩爐襯侵蝕、減少石灰用量以及減少溢渣噴濺的發生[7]。

本研究以固廢為主要原料,通過優化燒結工藝,生產高堿度燒結礦,探索其在轉爐煉鋼中的應用價值,為鋼鐵行業固廢資源化提供創新路徑。

2 燒結杯試驗

通過燒結杯實驗探索固廢生產高堿度燒結礦的工藝參數,為其工業化生產做好準備工作。燒結杯實驗原料以轉爐濕法除塵泥(OG泥)和干法除塵灰(LT灰)為主要原料,將OG泥、LT灰按3:1的比例混合均勻,使其粒度、水分滿足燒結工序配吃要求,混料成分見表1。

表1 OG泥、LT灰混料成分分析

|

TFe |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

全水 |

|

55.63 |

21.85 |

8.26 |

1.87 |

2.13 |

0.44 |

13 |

燒結杯試驗采用定負壓自然冷卻的方式,具體試驗參數見表2。實驗原料以固廢為主,固廢混合料占比62%,原料配比見表3。

表2 燒結杯試驗參數

|

燒結杯直徑/mm |

鋪底料/kg |

點火溫度/℃ |

料層高度/mm |

點火負壓/ KPa |

燒結負壓/KPa |

點火時間/s |

|

300 |

3 |

1200 |

800 |

5 |

14 |

90 |

表3 燒結杯試驗配比

|

OG泥LT灰混料 |

瓦斯灰 |

石灰石粉 |

自產白灰 |

焦粉 |

高返 |

|

0.62 |

0.07 |

0.02 |

0.06 |

0.01 |

0.22 |

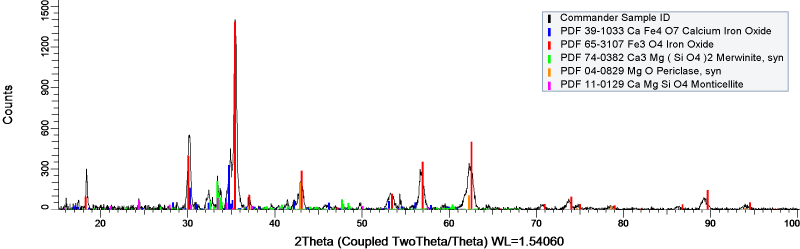

通過燒結杯實驗成功利用固廢生產出高堿度燒結礦,鐵品位達到50%以上,二元堿度4.0以上,高堿度燒結礦成品率88%。經過XRD分析,高堿度燒結礦主要物相組成均為鐵的氧化物、鈣鐵氧化物及2CaO·SiO2等,見圖1,高堿度燒結礦CaFe4O7含量為35.44%。

表4 燒結杯試驗結果

|

名稱 |

TFe |

FeO |

CaO |

MgO |

SiO2 |

Al2O3 |

成品率 |

|

高堿度燒結礦 |

51.96 |

9.09 |

14.38 |

1.87 |

3.44 |

1.2 |

88% |

圖1 高堿度燒結礦XRD物相半定量檢測

3 高堿度燒結礦生產

由于OG泥含水量高達30%,因此進入燒結工序前需要進行預混,將轉爐濕法除塵泥(OG泥)和干法除塵灰(LT灰)按3:1的比例,采用雙軸攪拌進行強混形成混合料,作為燒結配料的原料。然后依據燒結杯實驗參數,在360m²燒結機開展高堿度燒結礦的工業化生產,集中組織生產高堿度燒結礦,混合料單獨配料、單獨灌倉,采用白灰+灰石粉配比模式,保證CaO含量達20%以上,料比結構如表5所示。

表5 工業化實驗料比結構

|

|

OG泥LT灰混料 |

軋皮 |

原料灰 |

返礦 |

白灰 |

石灰石粉 |

焦粉 |

|

配比(%) |

70 |

4.5 |

4 |

30 |

8 |

34 |

4.08 |

生產過程中考慮灰石粉分解耗熱、透氣性提高等因素,采取加含碳,提料厚等操作,布料厚度850mm,點火負壓8.8kPa。高堿度燒結礦轉鼓指數均達到80%以上,TFe含量達到50%以上,二元堿度3.0以上,成分見表6。

表6燒結礦質量

|

序號 |

Al2O3 |

SiO2 |

MgO |

FeO |

CaO |

TFe |

R |

粒徑 |

轉鼓 |

|

1 |

1.93 |

5.42 |

1.6 |

8.12 |

17.31 |

51.79 |

3.19 |

19.03 |

85.67 |

|

2 |

1.87 |

5.1 |

1.91 |

9.55 |

17.07 |

50.1 |

3.36 |

17.15 |

85.50 |

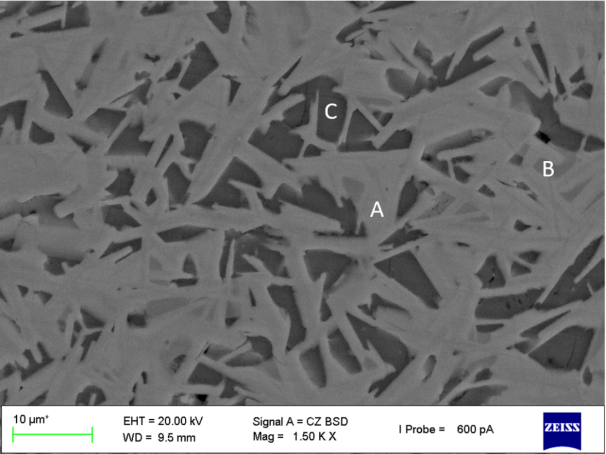

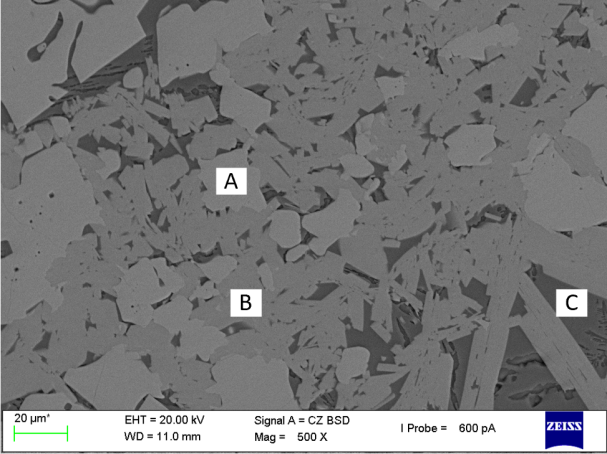

對高堿度燒結礦及冷卻造渣劑,利用掃描電鏡(SEM)及能譜儀(EDS)分析其物相組成以及不同相中各元素的分布情況,掃面電鏡圖見圖2,兩種物料均有三種物相組成,分別為灰白色物相A、淺灰色物相B與深灰色物相C。能譜分析表明物相A為富Fe的金屬氧化物RO相,物相B為鐵酸鈣相,物相C為含鐵的硅酸鈣相。

圖2 (a)高堿度燒結礦掃面電鏡 (b)冷卻造渣劑掃面電鏡

4 轉爐煉鋼的應用

進一步通過將生產的高堿度燒結礦作為轉爐冷卻造渣劑,進行工業化實驗。高堿度燒結礦含有較高的鐵酸鈣,具有熔點低的特性,盡早加入對轉爐冶煉有利,以充分利用低熔點鐵酸鈣液相快速成渣。因此在轉爐配加普遍采取兌鐵前預加鐵酸鈣+吹煉中后期加入鐵酸鈣的方式,加入方式為用廢鋼斗隨廢鋼在兌鐵前加入和轉爐開吹后利用高位料倉加入,試驗期間轉爐配加鐵酸鈣工藝吹煉穩定性基本可控。實驗爐次共計2117爐,高堿度燒結礦平均加入量為2469kg/爐。

4.1 高堿度燒結礦對脫磷率的影響

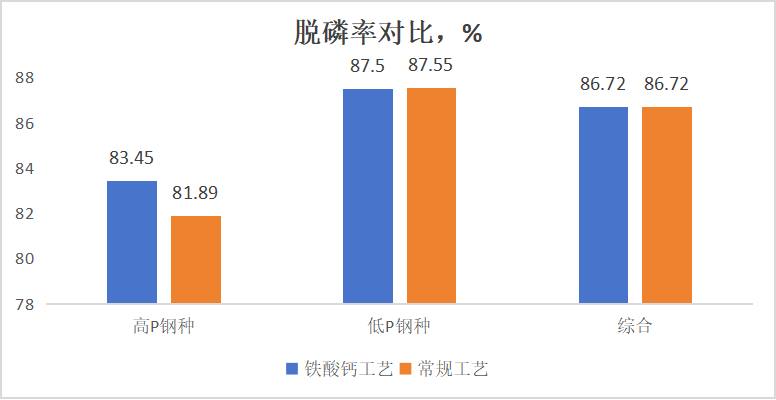

從脫磷率上看,鐵酸鈣工藝整體脫磷率與常規工藝幾乎一致,在高磷鋼種上,鐵酸鈣工藝脫磷率升高1.56%,見圖3。鑒于LF工藝與RH工藝對應的轉爐終點控制情況不同,針對不同工藝脫磷率進行了分析,分析過程中剔除高P鋼種,比較不同工藝路徑脫P率差異,LF爐工藝路線配加鐵酸鈣爐次脫P率較常規爐次低0.73%;RH工藝路線配加鐵酸鈣爐次脫P率較常規爐次僅高0.03%。因此無論LF爐工藝還是RH工藝,配加鐵酸鈣爐次脫P率與常規未配加鐵酸鈣爐次相比均無顯著差異。

圖3 脫磷率與常規工藝對比

4.2 高堿度燒結礦對石灰消耗的影響

從吹煉所需的有效CaO數量進行分析,加鐵酸鈣工藝與常規工藝相比,吹煉所需的有效氧化鈣有明顯降低。其中使用礦粉鐵酸鈣有效CaO所需數量為6476kg/爐,配加固廢鐵酸鈣有效CaO所需數量為6924kg/爐,常規爐次所需有效CaO最高,達7218kg/爐。配加固廢鐵酸鈣有效CaO所需數量比常規爐次降低294kg/爐,折合1.2kg/t。

4.3 高堿度燒結礦對終點硫的影響

對比試驗爐次數據和基準爐次數據,常規工藝轉爐平均增硫量為0.0027%,配加高堿度燒結礦的爐次轉爐平均增硫量為0.0030%,配加高堿度燒結礦的爐次較常規工藝硫質量分數高2ppm,在煉鋼可接受范圍內。

4.4 應用效果

固廢生產高堿度燒結礦在煉鋼轉爐的應用,實現了含鐵、含碳、含鈣等多種類冶金固廢的協同資源化利用,充分發揮各原料中有價元素的利用,可消耗OG泥LT灰混料1.4萬噸/年,按回收其中鐵資源進行效益核算,能夠實現替代廢鋼效益達800萬元/年;同時可以降低對原生石灰石、白云石的需求,減少資源開采對環境的影響,促進資源的可持續利用,這種資源節約和循環利用的模式對于推動綠色發展、建設資源節約型社會具有重要意義。

5 結論

實踐表明,采用固廢生產高堿度燒結礦用做轉爐工序冷卻造渣劑,有利于改善轉爐前期化渣、提高脫磷率、降低石灰消耗,實現了OG泥和LT灰固廢的資源化利用的同時,本技術在實現二次資源循環利用的同時,具有良好的經濟效益,可為鋼鐵企業帶來新的利潤增長點,同時助力無廢企業的建設。

1.固廢生產高堿度燒結礦的優化工藝為:混勻料配比為OG泥:LT灰3:1,配料CaO含量達20%以上,燒結溫度1200~1300℃。

2.工業試驗表明,轉爐配加鐵酸鈣燒結礦可減少石灰消耗1.87kg/t鋼,同時可降低鋼渣產生量6萬噸/年,可實現鋼渣減量化6kg/鋼。

3.該技術通過提高資源利用效率和降低環境負荷,實現了綠色環保和可持續發展的目標。通過本技術實現轉爐一次灰OG泥、LT灰的高效循環利用,減少了對環境的污染和危害,年消耗OG泥LT灰混料1.4萬噸,按回收其中鐵資源進行效益核算,年經濟效益達800萬元。

參考文獻:

[1] 高金濤, 李士琦, 張延玲, 等. 低溫分離、富集冶金粉塵中的Zn[J]. 中國有色金屬學報, 2012, 22(9): 2692.

[2] 曲英, 李宏. 生態冶金和循環經濟[J]. 中國冶金, 2004, 14(5): 26.

[3] 范曉慧, 孟君, 陳許玲, 等. 鐵礦燒結中鐵酸鈣形成的影響因素[J]. 中南大學學報, 2008, 39(6): 1125-1131.

[4] 武國平. 首鋼轉爐一次除塵塵泥生產轉爐冷卻造渣劑應用研究[J]. 工程與技術, 2011, 15(1): 15-18.

[5] 孫國斌, 向曉東, 鄧愛軍, 等. 除塵灰基脫磷劑的研發[J]. 鋼鐵, 2019, 54(10): 96-102.

[6] 孫亮,張立國,鄭志輝, 等. 冷卻造渣劑的研究與應用實踐[J]. 中國冶金, 2016, 26(12): 61-64.

[7]楊福,畢學工,羅松志. 環保型高磷鐵水預處理脫磷劑的試驗研究[J]. 煉鋼,2012,28( 1) : 33 - 36.