馬永芳,楊軍昌

(首鋼長治鋼鐵有限公司煉鐵廠,山西長治046031)

摘要:對長鋼9號高爐打水降料面至風口停爐操作進行總結分析。降料面前先確保爐況順行,預休風時重點檢查爐頂打水裝置及相關設備設施影響狀況,降料面過程中采取合理的技術措施控制爐頂溫度適宜,煤氣成分合適,確保順利降料面至風口,實現安全、順利、環保停爐。

關鍵詞:高爐;預休風;打水降料面至風口;停爐

長鋼9號高爐于2019年4月二代爐齡投產運行,本代高爐從爐底至爐身上部共計15段冷卻壁,實施全爐冷卻,高爐內型采取薄壁爐襯設計,即在冷卻壁內表面噴涂一層厚度為150mm的噴涂料替代砌筑磚襯工作,截至目前,已經運行了5年時間,計劃于2024年4月初停爐對9號高爐進行噴涂造襯。因是全爐內襯噴涂,所以要把料面降至風口,把風口組合裝磚以上至爐身需要噴涂的部位全部裸露出來,進行噴涂。

1 停爐前爐況調控

2024年3月,9號高爐爐缸工作狀況惡化,爐缸活躍程度下降,高爐堵風口生產31日17:22捅開11號風口,復風后19個風口送風生產,降低入爐焦炭負荷,提高焦比,保持爐溫充沛,生鐵w(Si)控制在0.50%~0.70%,物理熱控制在1490℃,降低爐渣堿度,R2控制在1.05左右水平;上部采取疏松邊緣的裝料制度,適當發展邊緣氣流保持疏松的壓量關系,促進爐缸凝鐵層熔化和減少爐身黏結物。4月1日02:00以后開始逐步降料面,保持較高的入爐風是和爐頂壓力,用下蓋面焦和爐頂打水的方式控制爐頂溫度。06:30進行預休風,預休風料面降至12.5m。

2 預休風

2024年4月1日06:30休風,預休風期間的主要工作是:檢查修復降料面所需的爐頂打水設施,確保能正常使用;檢查爐頂2個大放散;檢查確認雷達探尺及機械尺,保證其靈敏準確;檢查降料面過程中所需要關注的儀表(煤氣分析儀、溫度、風量、風壓等),確保工作正常;確定8個使用周期長的箱體通煤氣,關閉不用箱體的蝶閥,并進行切斷處理;從爐頂上升管和除塵分別引取煤氣管道,停止回收煤氣前,從除塵取氣,將爐頂取氣管引到風口平臺,停止回收煤氣后從風口平臺取氣,進行煤氣成分分析;捅開10號風口。上述措施實施完畢后復風..

3降料面操作

2024年4月1日09:30復風,開始正式啟動降料面程序。10:30逐步增加風量至2800m3/min,不再加風,此水平操作運行時間約2.5h。12:30減風至2440m3/min操作此水平運行時間約1.5h。14:00減風至2080m3/min操作,此水平運行時間約3.5h16:30減風至1850m3/min操作,此水平運行時間約3.0h,雷達探尺顯示料面進入20.0m。20:00減風至1590m3/min操作,此水平運行時間約1.5h,雷達探尺顯示料面進入20.2m。21:30減風至1320m3/min運行,此水平運行時間約1.5h,雷達探尺顯示料面進入20.7m。23:00加風至1600m3/min操作,雷達探尺顯示料面進入21.1m。4月2日02:33開最后一爐次鐵口排渣鐵,在04:06休風停爐

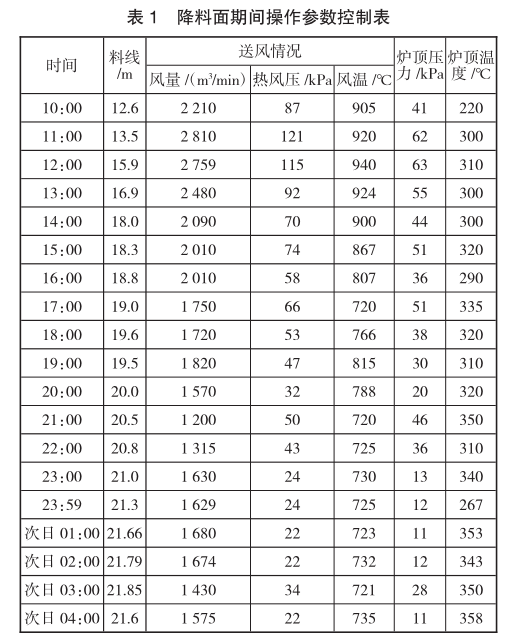

在整個降料面過程中,判斷料面位置一般有四種方法,每種方法各有優缺點,鑒于降料面過程中爐內運行情況的復雜性,本次降料面過程中,采取雷達探尺檢測、人工煤氣分析在線煤氣分析、理論計算耗風量的辦法綜合判斷料面深度位置。之前空料線停爐過程中,當料面在爐身位置時,將噸焦耗風量作為一個參考值;當料面位置進入爐腰開始,修正噸焦耗風量參考值,直至停爐[1]進行粗放型理論計算:引入進入爐腰、進入爐腹、到達爐腹中下部軟熔帶即將消失時都對噸鐵耗風量進行修正,并將計算結果與其他措施得到的料面位置進行比較,相互印證,不斷改進。降料面后期間盡可能多燃燒風口前的焦炭,降料面減少了清挖工作量,縮短工期。實施過程中具體操作參數控制情況如表1所示。

從表1中可以看出,降料面期間,風量在1200~2810m3/min之間運行,初期風量使用水平較高,后期有降低,風溫隨著爐頂溫度和打水量變化進行靈活調整,整個過程用時18.6h.

3.1煤氣成分控制

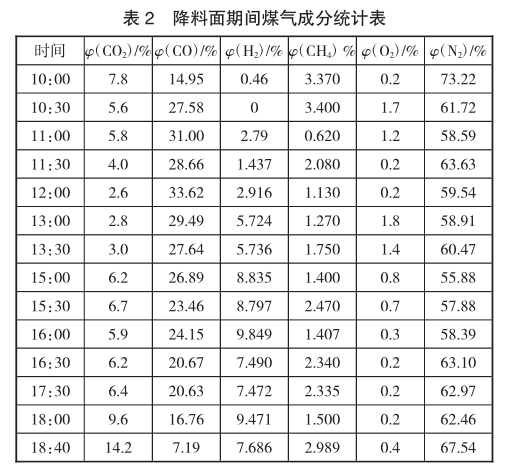

降料面期間,分析煤氣成分主要目的:1)指導停止回收煤氣的時機:當煤氣中(H2)達到上限標準8%;煤氣中φ(O2)>0.8%;料面降至爐腹;爐皮出現燒紅、嚴重跑火;布袋除塵系統出現故障,不能繼續回收煤氣時,無論出現哪種全開,都要立即切斷煤氣,全開爐頂放散閥,關閉煤氣切斷閥。2)參照煤氣成分結合雷達探尺準確判斷料面位置:當φ(H2)上升至接近(CO2)值時,料面在爐身下部;(H2)>φ(CO2)時料面進入爐腰;CO2回升料面進入爐腹;N2開始上升,料面進入風口區[2]。具體煤氣成分控制如表2所示。

從表2中可以看出,煤氣中的CO2呈現先降后升的趨勢,在12:00達到最低形成拐點對應在這個時間段,料面深度在爐腰位置。高爐于4月2日12:45停燒熱風爐,停止煤氣回收;16:16全開爐頂放散,16:19切煤氣,徹底與煤氣系統斷開,此時,判斷料面位置已進入爐腹上部。采用打水空料面并取送煤氣法停爐,料線降至爐腹處切斷送煤氣,改由爐頂放散,這樣可以回收75%以上煤氣并用大風量停爐,縮短降料面時間,減少煤氣放散對大氣的污染[3],實現簡便、快速、環保、安全、經濟的停爐要求

3.2爐頂溫度控制

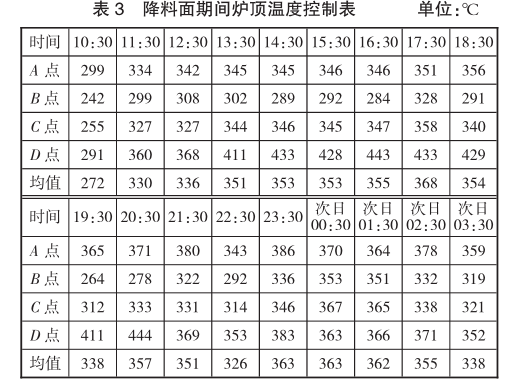

為了確保爐頂設備安全和爐況的穩定順行,要求爐頂溫度控制在200~350℃,氣密箱溫度<70℃,在整個降料面期間,通入大量氨氣,確保齒輪箱溫度在要求范圍。降料面前期風量偏大、煤氣量大、爐頂溫度控制偏高,對應爐頂的打水量也偏大,風是減小,煤氣量減少后爐頂打水量相應減少,這是因為控制風量相當于控制了煤氣發生量,調節風溫,相當于調整了煤氣溫度。整個降料面過程中,爐頂打水系統運行正常,冷卻水水壓充足,N2化效果良好,滿足了停爐要求,預休風后降料面過程中用水657.1t。降料面期間爐頂溫度控制如表3所

示。

從表3中可以看出,爐頂溫度監控有4個方位,A點代表西北方向,B點代表東北方向,C點代表東南方向,D均代表西南方向,爐頂溫度均值控制在345°C

3.3排渣鐵組織

為保證高爐順利停爐,自預休風復風后,高爐出鐵4爐次,出鐵節奏放緩,出鐵間隔時間延長,最后一爐次鐵于02:36組織開鐵口,出凈渣鐵后休風停爐,具體出鐵情況如表4所示。從表4中可以看出,鐵水 w[Si]控 制在 1.2%~2.1% ,w [Si] 控 制在0.016%~0.025%,物理熱控制在1450~1 475 ℃,累計出鐵量2587t,爐渣堿度1.15~1.19 控制較高,后續要注意入爐料配比和造渣劑的使用,控制適宜的爐渣堿度。

4 降料面后操作

在確認料面已降到風口、渣鐵排凈后,按長期休風進行相關操作,停風前將爐頂打水電動、手動閥門關死。高爐停風后,觀察爐內情況,料面大致呈饅頭狀,中間高,邊緣低,風帶往上爐腹、爐腰位置有黏結物;打開爐頂點火人孔,打開溜槽大蓋,打開料線盒,用封板閉下密口,倒鏈打住下密為關閉狀態;停高壓泵,中壓泵“停2臺,開1臺。爐缸1-3段水量控制在全開的2/3,不斷流,爐底水冷管水量控制在6~8m3/h;4段冷卻壁及大套水量控制到最小,確保不斷流;5段以上冷卻壁水量予以適當控制,保持其滿管流:休風期間配管工每4h檢查1次冷卻設備工作情況,發現損壞及時匯報,并果斷進行處理;爐外組織卸下全部風口中套、小套,并視情況確定拆卸1~2個風口大套;組織人員進行風口清料,把爐內料尖扒平,將多余的清理出來。后續噴覆蓋劑,在風口處備4臺軸流風機,用于爐內降溫通風,待煤氣檢測合格后方可開啟后續作業。

5 結論

1)隆料面前,下部保持充沛爐溫、適宜的爐渣堿度、良好的渣鐵流動性,上部采取發展邊緣的裝料制度,有利于熔化爐缸凝鐵層和減少爐身黏結物,減少降料面過程中的渣皮脫落導致的煤氣爆震。

2)降料面過程中,運用風量、風溫、爐頂壓力的調整措施,選擇合適的打水、霧化裝置,保持良好的霧化效果,連續不間斷打水操作,保持打水量與煤氣溫度、成分之間的平衡有利于控制適宜的爐頂溫度和合格的煤氣成分,實現對冶煉進程的有效把控。

3)降料面過程中依靠雷達探尺、煤氣成分取樣檢測、在線煤氣監測、加上耗風量等方法綜合判斷料面位置,為安全停爐提供了技術支持。

參考文獻

[1]楊軍昌.在高爐空料線過程中用風量計算料面位置的探討[J].中國鋼鐵業,2022(7):52-55.

[2]周傳典.高爐煉鐵生產技術手冊[M].北京:冶金工業出版社,2012.

[3]王振山,鄔虎林.高爐降料面停爐措施的探討[J].包鋼科技,2019(5):1-4.