周茂偉

(常熟市龍騰特種鋼有限公司 燒結廠 江蘇 蘇州 215511)

摘 要:鋼鐵冶煉技術和產能代表了一個國家的工業實力,我國作為鋼鐵消耗大國和生產大國,每年鋼鐵產量由建國初期的15.8萬噸,截至2020年我國粗鋼產量首次突破10億噸大關,成為歷史上唯一鋼鐵年產量達到10億的國家。改革開放以來,隨著國家基礎設施發展建設,國內鋼鐵需求量與日俱增,各省市地區鋼鐵建設進入快速發展階段,高爐遍地孕育而生。起初高爐冶煉主要以鐵含量較高的富塊礦為主,世界各國富塊礦需求量越來越大,已無法滿足需求量,因次貧鐵礦富選工藝發展壯大的同時,人造塊礦工藝孕育而生。最初的燒結生產主要處理金屬冶煉的廢棄物,隨著科技水平的不斷提高,各種形式的燒結機孕育而生,燒結礦逐步取代富塊礦成為高爐冶煉的主要礦種。研究發現,在燒結礦生產工藝中,部分高爐冶煉過程中需要添加的部分熔劑,在燒結工序中添加,不僅可以改善燒結生產氛圍,還有利于提高燒結礦冶金性能和降低高爐冶煉成本,因此世界各國越來越重視燒結生產,更多的院校和單位投入大量資金與人力專門研究燒結工藝、物料以及各種裝備性能。本文主要論述煉鐵工藝中燒結礦生產工序的基礎裝備件,重點針對帶式燒結機爐篦條的設計進行了深入研究,通過燒結機發展史、爐篦條發展史的介紹,對篦條材料的選取、結構設計、制造工藝等方面的優化,提高了爐篦條的性能和使用壽命。同時,本文還探討了熱工參數、耐熱性能、耐磨性能和抗腐蝕性能等方面的改進措施。實驗結果表明,優化后的爐篦條具有更高的耐熱性和抗磨損能力,能夠有效降低燒結過程中的能耗和維修成本。

關鍵詞:燒結機;爐篦條;設計;優化

燒結生產工藝是高爐冶煉前的重要工序,主要用途是給高爐提供滿足高爐冶煉性能的燒結礦。燒結機是鋼鐵生產過程中的重要設備,其裝備性能的優劣,決定了燒結礦質量的穩定性。燒結起源于資本主義發展較早的英國、瑞典和德國,大約在1870年前后,這些國家開始使用燒結鍋用來處理礦山、冶金、化工廠的廢棄物。世界上第一臺帶式燒結機于1910年在美國投入使用,當時燒結面積為8.325㎡,從此各種形式燒結生產得到廣泛應用[]。

鋼鐵冶煉技術經過近幾十年的發展與沉淀,全世界鋼鐵產能突飛猛進。作為目前世界鋼鐵第一產能大國和消費大國建國初期的鋼產能只有15.8萬噸[],遠遠不能滿足國家經濟建設需求。改革開放以后,隨著國家經濟實力的突飛猛進,基礎設施建設對于鋼鐵需求量越來越大,國內鋼鐵進入快速發展階段,全國各地高爐拔地而起,對于礦石需求量也越來越大。然而隨著富礦石數量的減少和高爐冶煉強度的提升,各個國家對于燒結礦的需求量越來越大,而燒結機單機面積由最初的8.325㎡逐步增大至600㎡。燒結礦逐步取代富塊礦成為高爐冶煉的主要鐵礦石。因此燒結機性能和工藝水平影響著高爐冶煉的穩定順行。在燒結生產過程中,燒結物料分布在臺車上自上而下抽風燒結,臺車篦條直接與燒結物料的反應過程接觸,工作條件比較惡劣。篦條是一種耐熱消耗品,其主要使用于鐵礦粉燒結機臺車上,是構成燒結臺車的主要部件之一[]。作為燒結機臺車主要消耗易損件,其壽命與形態對燒結生產影響巨大。因此,如何提高爐篦條耐燒性、抗腐蝕性和強度等,對于提高燒結礦的產量、質量以及成本消耗有著重大意義。目前隨著燒結機的大型化發展,使得燒結工藝更完善、設備更先進、技術更可靠、自動化程度水平更高。燒結機作為核心裝備,爐篦條作為燒結機核心備件,使得更多的專業院校與單位針對基材、外形與生產工藝進行了深度研究,成為制造業不斷探索的課題。

隨著燒結機技術的不斷發展,世界各國先后出現了環式燒結機、步進式燒結機等,由于帶式燒結機自動化程度高、連續生產率高等優點,得到世界各國廣泛應用。帶式燒結機主要由頭部星輪、尾部星輪、機架、中部軌道、頭部軌道、尾部軌道、頭部密封板、尾部密封板、柔性傳動機構、滑道密封、點火器、抽風裝置和臺車等部件組成。燒結機頭部星輪由柔性傳動帶動主軸進行傳動;頭部彎軌與上下水平軌安裝固定在機架上;尾部彎軌與尾部星輪安裝在機尾移動擺架上,在燒結機運行過程中星輪隨擺架前后移動,起到補償熱膨脹引起的燒結機中心距的變化。

在燒結生產過程中,燒結料經過配混工藝后,經過布料系統分布燒結機臺車上開始燒結生產,要求燒結機料面透氣性均勻一致。爐篦條均勻排列在燒結機臺車上,將燒結料托起在臺車上,爐篦條排列均勻使得料面透氣性得到改善。爐篦條間隙排列過小,容易導致篦條間隙“糊死”而影響透氣性;篦條間隙過大,將導致燒結料通過篦條間隙進入抽風煙道,造成浪費的同時,燒結料面局部“風洞”影響燒結礦產質量和電耗升高等。由于燒結機爐篦條的工作條件十分惡劣,溫差變化大,燒結生產進行過程中的溫度為800℃—1000℃,最高可達到1200℃—1300℃,在燒結機卸料后經過空氣冷卻快速降至100℃—300℃,在含有CO、CO2、SO2和水蒸氣的介質中工作,在使用過程中受到燒結礦的撞擊和摩擦。部分企業物料結構中,為了追尋低成本,使用堿金屬含量較高的鐵礦粉,燒結料中的K和CL形成KCL后,K和CL開始化學侵蝕篦條,細粉料開始填充縫隙,形成了最初的黏結物[]。在過濕層、礦粉、粉塵的作用下,篦條間隙會被黏結成塊,封鎖了抽風通道,大面積的篦條黏結使得燒結機有效面積減少,造成燒結負壓不穩定,電耗升高、生產質量下降。此外,由于混合料在燒結過程進行中,隨著液相生成再冷卻,料層自上而下開始收縮,使得料層與臺車欄板產生縫隙,造成臺車欄板處的風阻減少,臺車兩側料層燒結速度大于中間部位,當兩側燒結結束后,大量風從欄板處通過,臺車中間位置料層通風量減少,燒結機產生邊緣效應,同樣導致燒結機產質量下降、負壓下降、電耗升高。為了使燒結機具備較高作業率,避免因篦條因素導致燒結機停機,所以對燒結機爐篦條進行綜合研究顯得尤為重要。

由于各個冶金企業不同的工藝設備,燒結機作業強度各不相同。由于燒結機機型差異性,每個企業選用的爐篦條竟不相同。然而不論機型和生產節奏如何改變,其爐篦條作業環境惡劣程度幾乎相等。盡管近年來研究人員做了大量工作,優化爐篦條結構與材質,實際上爐篦條也未能真正滿足燒結生產需求,主要體現在:

(1)篦條間隙過小,高溫狀態下低熔點物質黏附在篦條上,影響透氣性;

(2)篦條間隙過大,無法托起鋪底料,造成局部漏料形成“風洞”,制約燒結礦產質量和能耗;

(3)篦條長期在高溫與應力作用彎曲變形;

(4)篦條長期高溫、腐蝕、磨損下,篦條間隙增大等或者斷裂等情況。

因此,對爐篦條的設計進行優化,提高其性能和使用壽命,對于降低能耗、提高生產效率具有重要意義。本文將對燒結機爐篦條的設計進行深入研究,并提出相應的優化措施。

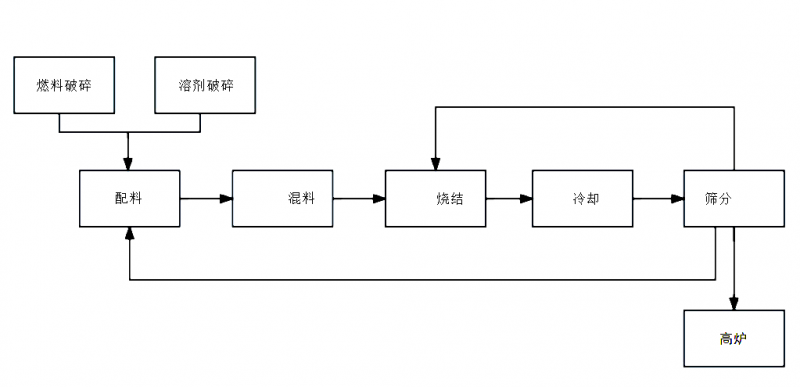

燒結生產是高爐煉鐵前的重要工序,所謂燒結工藝就是將含鐵原料、熔劑、燃料等按照一定比例進行配料,經過混合機加水潤濕和混勻制粒后形成燒結料后布于燒結機上,通過點火和強制抽風,燒結料在高溫作用下進行物理化學反應,所得產品就是燒結礦。生產過程中,配料室按照高爐工藝要求進行合理配礦,配合后混合料經過混合機混勻、潤濕、造球后,通過梭式布料器和圓輥給料機、九輥給料機等設備均勻分布在燒結機臺車上。在燒結機臺車底部安裝有2排(或多排)間隙在5mm—7mm的爐篦條,爐篦條上鋪設有30mm—50mm粒級在16mm—20mm的燒結礦作為鋪底料,起到保護爐篦條的作用。鋪設好的混合料再經過點火器點火,將混合料表層料層中的燃料點燃后,在主抽風機抽風作用下燃燒帶自上而下進行,將混合料料層溫度升高至1200℃左右,此時鐵礦粉中Fe2O3與熔劑隨著溫度的升高,逐步由固相反應向液相反應發展,生成低熔點化合物,開始在料層中產生液相。液相進一步熔融周圍核顆粒礦粉,冷卻后得到氣孔均勻且具有一定強度的燒結餅,經過破碎系統、冷卻與篩分整粒得到滿足高爐冶煉性能的燒結礦。

圖1 燒結工藝流程圖

因此,篦條作為燒結機的核心部件,其性能直接影響到燒結過程的順利進行和產品質量。由于燒結機機型不同、燒結面積差異性,燒結機爐篦條其規格、型號、參數、成分等各不相同,近幾十年來工作人員都在不斷地摸索與研究,如何讓燒結機爐篦條壽命更長、燒損更小、透氣性更強、價格更低。

據資料顯示,國外對于爐篦條材質的研究早在20世紀50年代便開始進行高鉻篦條生產實踐,因其耐磨性、抗腐蝕性、耐高溫性能優異,能夠滿足在沖擊載荷不強烈的磨損條件下使用。在爐篦條中加入鉻合金,能顯著提高合金的抗氧化能力‚在高溫作用下合金外表層能形成一層致密的Gr2O3保護層,該保護層的形成能夠抑制合金的進一步氧化[],從而提高合金的抗氧能力[],Gr2O3通常被認為是抑制氧化的有效阻隔,其不僅在熱力學上是穩定的,而且氧化過程中離子的擴散也是最慢的[]。由于基體中含有較高的鉻含量并且材料表層的(Gr,Fe)23C6碳化物將會分解,因此為氧化膜的形成創造了條件[]。

我國針對爐篦條研究起步較晚,在70—80年代以前我國爐篦條大多采用普通灰鑄鐵鑄造,雖然價格低廉,但其壽命在3~4個月之間;到了80年代以后,開始嘗試中硅球鐵鑄造,篦條壽命可達到6—8個月[],依然無法滿足生產區需求;90年代開始,我國逐步大范圍引進高鉻合金鑄造工藝,篦條壽命逐步提高。現如今隨著我國鋼鐵產能與日俱增,鋼鐵產量達到世界前列,篦條消耗量越來越大。國內眾多制造企業和科研團隊經過多年科技沉淀,已經設計出眾多類型、材質的爐篦條,在滿足國內需求的同時,部分出口至歐美國家。

爐篦條的材料選擇應根據燒結工藝的要求和工作環境來確定。燒結機爐篦條的發展同步伴隨著燒結機的大型化和生產過程中發現的性能狀態逐步提升的。早期的燒結機篦條通常采用簡單的結構,主要由耐熱鑄鐵或不銹鋼鑄造而成。這種篦條的主要功能是提供燒結過程的通風性能,即保持氣體流通,但由于結構和材料的限制,使用過程中出現彎曲、變形、燒損等,其性能和壽命都相對較低,增大了維修維護成本和員工作業強度。隨著技術的發展,人們開始對燒結機篦條進行改進,常用的材料包括耐熱鋼、不銹鋼、合金鋼等,其中添加有金屬Ni、金屬Cr等,嚴格控制爐篦條中C、S、Mn等元素。在選擇材料時,由于燒結機工 作方式是采取不停機連續作業制,所以篦條工件是在高、低溫交變惡劣工況下工 作的,其品質的好壞不但是穩定燒結工藝提高礦粉燒結的產量、質量的重要因素,同時也直接決定著燒結設備能否正常地運轉和環境保護等問題[]。更多地考慮材料的耐熱性、耐磨性、抗腐蝕性以及經濟性等因素。同時,還應根據具體的工藝要求和設備參數來選擇合適的材料。

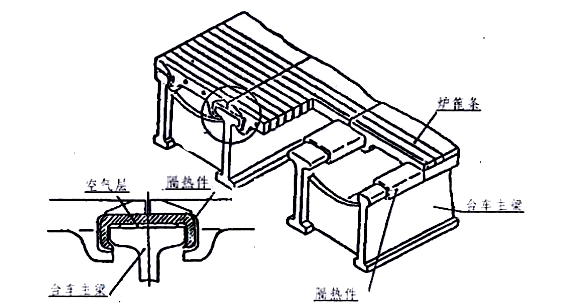

在燒結機爐篦條設計選型階段除了考慮其工作環境的惡劣程度外,還要考慮在其結構設計上如何滿足在保證燒結料層透氣性基礎上,其外形構造具備抗拒高溫、速冷產生的應力作用,具備篦條主體不變形、不斷裂的特點。如圖所示,為燒結機爐篦條在臺車上的裝配圖和篦條外形結構。燒結機臺車主梁上安裝有隔熱墊,用來隔斷上層高溫廢氣與臺車主梁,避免臺車主梁受到高溫侵蝕。爐篦條并列安裝在隔熱墊上,邊部安裝有端部篦條,生產過程中,爐篦條將燒結料托起,適當的篦條間隙使得燒結料層透氣性均勻一致,因此,篦條使用壽命不僅取決于合金材質,還取決于篦條結構是否科學。本課題主要通過常熟市龍騰特種鋼(簡稱龍騰特鋼)燒結分廠近幾年針對爐篦條外形構造和其材質的變更,燒結機爐篦條平均壽命達到18個月以上的研究與設計。

圖2 燒結機篦條安裝示意圖

圖3 燒結機爐篦條結構圖

在燒結礦生產作業過程中,燒結機爐篦條不斷在200—1000℃溫度中循環作業,產生的熱應力較大。燒結料中各種有害元素的侵蝕、腐蝕和卸料沖刷,燒結機爐篦條逐步失效。經過長期觀察分析,燒結機爐篦條失效主要體現在以下幾點:

a、工作面燒蝕。燒結機爐篦條在高溫氧化和廢氣的侵蝕狀態下,表層逐步氧化脫落,當爐篦條間隙增大至10mm以上時,可能導致鋪底料脫硫,燒結料面產生風洞,爐篦條失效[];

b、燒結機臺車新裝爐篦條緊密排列在臺車上,業內篦條間隙一般在5—7mm之間。在使用初期,由于物料狀態和生產工藝的不同,粉末物料可能黏附在篦條上,爐篦條間隙變小,導致燒結料層透氣性變差,制約燒結機產量與質量;

c、燒結機爐篦條由于鑄造工藝差異性或合金均勻性影響,在生產過程中爐篦條局部不能承受高溫氧化與廢氣侵蝕,篦條本體彎曲變形,或局部燒蝕[];

d、由于爐篦條工藝缺陷導致強度降低,在爐篦條安裝過程中或燒結機運行卸礦過程中導致篦條斷裂;

e、正常生產卸料磨損失效;

由于各個企業燒結機機型和燒結面積不同,對于爐篦條的需求也竟不相同。科研單位同步根據客戶的不同需求,開發出各種特需性質的篦條。以爐篦條工作條件來看,所選材料必須滿足具有承受劇烈溫度變化的特性,又能抵抗高溫氧化和燒損腐蝕,同時要具有較高的機械強度和抗磨性,使爐篦條擁有較高的使用壽命。如今大多數企業采購爐篦條大多采用高鎳鉻合金材質篦條,主要含有C、Ni、Gr、Si、Mn、P、S等元素。其中C元素影響著高鉻耐熱合金的硬度和韌性;Ni元素能夠提高基體的高溫強度和熱疲勞強度;Gr元素是高鉻合金的最主要元素,使合金表層形成一層Gr2O3保護層,延緩合金氧化過程;Si元素可改善合金抗氧化性;Mn能夠穩定基體組織;P為有害元素,因此含量越低越好[]。

本課題以常熟市龍騰特種鋼(簡稱龍騰特鋼)燒結分廠近年來有關對燒結機爐篦條質量的深度化研究為例,論證不同材質、不同合金成分下的爐篦條使用狀態和壽命。龍騰特鋼燒結分廠2臺燒結機分別建設于2010年和2014年,有效燒結面積各180㎡,其臺車原始設計為1米*3米*0.7米。料層厚度控制在700mm,點火溫度1150℃,燃料消耗68kg/t左右。在2017年初期,龍騰特鋼2臺180㎡燒結機年消耗爐篦條216788kg,平均單耗0.06kg/t,在行業內屬于較高水平。使用狀態主要體現在篦條主體燒損嚴重,篦條扭曲變形如圖—4所示,使用壽命平均在1—3個月之間,燒結機生產過程中連續出現大面積篦條脫落,導致燒結料面漏風嚴重,主抽風機耗電量增大,電耗上升。因此,燒結廠專門成立QC攻關小組攻關提升爐篦條質量,降低篦條消耗量。QC成員對于不同時段進廠的爐篦條進行質量跟蹤,每批次隨機抽選樣品送檢。在對爐篦條化學成分跟蹤時發現,有效成分Ni平均含量在0.35%,鉻平均含量在18.5%左右,對比業內標準中Ni≥1.0%—1.5%、Cr≥25%的標準相差甚遠,認為是導致爐篦條消耗量較大的主要因素。龍騰特鋼燒結廠2017年全年燒結礦產量完成3813749t,電耗完成37.58kwh/t,電耗在全國同行業屬于較高水平。如圖—4所示為生產過程中燒結機臺車爐篦條的實際狀態,可見篦條局部燒損、變形嚴重,臺車篦條疏松,嚴重時脫落。

圖4 爐篦條變形燒損

2019年為了提升燒結礦產能,滿足2座1080m³高爐用料需求,龍騰特鋼燒結分廠結合本廠2臺180㎡燒結機的生產狀態和實際情況,開始對燒結機進行升級改造。燒結機臺車由1米*0.70米*3米升級到1米*0.8米*3.3米;燒結機機械滑道密封技改成柔性橡膠密封;燒結機點火采用微負壓點火系統;煙道風箱噴涂耐磨材料、主抽風機增大功率等等。隨著料層厚度的提高和漏風率的降低,料層自動蓄熱將導致爐篦條承受的高溫越來越高,因此必須通過提升爐篦條的耐熱性和抗磨損性提高爐篦條的使用壽命,降低單耗成本和主抽電耗。因此,QC團隊結合篦條廠家通過實驗對比將燒結機爐篦條中Ni含量提高至≥1.5%,Cr提高至≥26%,Mn規范在0.8%—1%,S≤0.035%,Mo≥0.3%,P≤0.035%,C規范在2.2%—2.6%,Si在0.8%—1%。如表—1所示為爐篦條有效成分QC攻關前后的數據對比,攻關后基體中Gr含量提高了7.7%;Ni含量提高了1.11%;其他元素均不同程度有所調整。經過生產實踐燒結機爐篦條使用壽命由1—3個月提高至≥18個月,有效降低了爐篦條消耗量和電耗。

表1 爐篦條材質對比

|

年份 |

Cr |

Ni |

Mn |

S |

Mo |

P |

C |

Si |

|

2017 |

18.5 |

0.35 |

0.55 |

0.036 |

0.28 |

0.032 |

2.55 |

0.84 |

|

2021 |

26.2 |

1.46 |

0.91 |

0.021 |

0.42 |

0.025 |

2.24 |

0.95 |

|

對比 |

7.7 |

1.11 |

0.36 |

-0.015 |

0.14 |

-0.007 |

-0.31 |

0.11 |

經過市場調研,不同的制造企業在生產爐篦條過程中采用的制造方式各不相同。目前業內主要的生產辦法有:

a、鑄造法。鑄造法是生產爐篦條的最主要方法,其工藝流程包括磨具制作、熔煉、澆筑、冷卻、清理等步驟。鑄造法生產的爐篦條特點是成本低廉,缺點是質量不穩。容易產生氣泡和夾雜的現象;

b、鍛造法。鍛造法是生產合金鋼爐篦條的主要方法,其工藝流程包含鍛造、熱處理、機械加工等步驟。鍛造法加工的爐篦條優點是爐篦條質量穩定,缺點是成本較高,對于生產裝備要求較高;

c、焊接法。焊接法主要生產不銹鋼材質爐篦條,其工藝流程包括焊接、熱處理、機械加工等步驟。焊接法生產的爐篦條優點是篦條質量穩定,缺點是成本較高,對所需的焊接設備要求等級較高[]。

龍騰特鋼燒結廠2臺180㎡燒結機采用的爐篦條均為鑄造法加工生產。經過研究,在爐篦條鑄造前模具制作又可分為2類:

a、消失模鑄造工藝。消失模鑄造又稱實型鑄造,是將與鑄件尺寸形狀相似的石蠟或者泡沫模型粘結組合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振動造型,在負壓下澆筑,使模型氣化,液體金屬占據模型位置,凝固冷卻后形成的鑄件的鑄造方法。優點是設計靈活,為鑄件結構設計提供了充分自由度。舊砂回收率高,生產成本低。缺點是:①在鑄造過程中金屬液存在粘砂現象;② 鑄造過程或因卷入空氣和模具分解等因素產生氣泡;③金屬液變為固態時體積收縮,固態收縮引起體積輪廓變化,收縮過程若無金屬液補充,產生縮孔;④鑄件表面形成皺皮;⑤鑄件表面產生珠粒狀缺陷;⑥鑄造過程產生夾雜物;⑦在負壓澆筑時容易產生瘤狀突出物;⑧鑄造過程產生鑄造件增碳;⑨鑄造過程產生熱裂。

b、覆膜砂鑄造工藝。覆膜砂鑄造工藝是一種金屬制品普遍應用的鑄造工藝,它能有效地成型多邊形的金屬結構。這種鑄造工藝的優點在于可以制作出任何形狀及大小的金屬零部件。覆膜砂鑄造工藝是一種精密的成型方式,它借助壓力和溫度來完成。該工藝可以制造出任何形狀的金屬零部件,它具有速度快,效率高,成型效果好,精度高,拋光度佳,非常適合于要求精度更高的鑄件制造。覆膜砂鑄造工藝由兩個主要組成部分組成,即模具和覆膜砂。模具是將鑄件成型的外殼,它由幾塊模具組成,模具的結構可以是完全封閉的或內外相反的結構。覆膜砂是一種特殊的砂漿,由粘土,砂粒和聚合物組成,它具有良好的結合力,便于成型。覆膜砂制作的鑄件具有高精度和較好的表面質量,不易出現缺陷;覆膜砂能夠承受高溫,不會熱變形或潰裂,鑄件的尺寸和形狀也能夠保持穩定。其缺點是:制造覆膜砂需要使用特殊化學品進行處理,生產成本相對較高;覆膜砂制造中使用的化學品,如酚醛樹脂和聚氨酯等,對環境和人體有一定的毒性[]。

常熟市龍騰特鋼燒結廠QC攻關前采購爐篦條均為消失模工藝,根據篦條使用中存在的異常燒損、變形以及氣孔較多的缺點,結合制造廠家采用可覆膜砂工藝,以上問題得到改善。

(1)爐篦條的結構設計應根據燒結工藝的要求和設備參數來確定。一般來說,燒結機爐篦條的結構應滿足以下要求:具有良好的通風性能,保證燒結過程中的氣體流通;具有足夠的強度和剛度,能夠承受燒結過程中的高溫和壓力;易于安裝和維護,方便更換和修復。龍騰特鋼燒結廠根據2臺180㎡燒結機的生產狀態,對爐篦條做了結構改進。QC團隊觀察發現,在燒結機生產過程中,隨著燒結終點的形成,在燒結機尾部斷面呈現靠近欄板兩側紅層缺失,而臺車中間位置紅層過厚,嚴重時甚至在卸料時燒結為終結,在環冷內二次燃燒,這種現場稱為臺車邊緣效應。邊緣效應可導致臺車欄板兩側通風量大于臺車中間位置,造成主抽風量浪費,燒結機產能受限、成本上升。因此,QC團隊經過論證,將臺車兩側邊部3根爐篦條改造成無間隙盲篦條,用來抑制通過欄板兩側的風量,邊緣效應得到明顯改善。

圖5 邊緣效應以及無間隙篦條

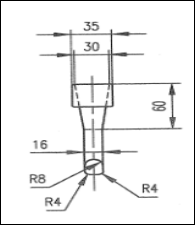

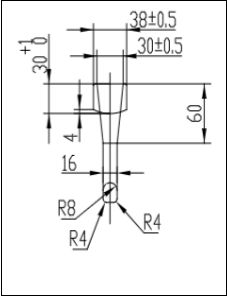

(2) 燒結機爐篦條外形參數根據燒結機機型與燒結面積不同而不同。龍騰特鋼燒結廠臺車尺寸為1m*3.3m*0.8m規格,每部臺車并列2排爐篦條,每排安裝篦條92根,每2根篦條之間間隙為5mm±1mm。在使用過程中發現篦條之間的間隙容易被粉末物料黏附,導致燒結機臺車大面積“糊死”,有效抽風面積下降,透氣性不均勻,燒結總管負壓升高,制約燒結機產質量和能源消耗。因此,燒結分廠QC團隊經過分析論證,對爐篦條外形尺寸進行變更。變更前每根篦條最大寬度為35mm,即爐篦條最大間隙為5mm;改造后將每根爐篦條最大寬度尺寸改為38mm,即爐篦條最大間隙為8mm。外形尺寸參數變更后,篦條間隙適中,使得燒結料層透氣性改善,輔助性地提高了燒結礦產量,燒結負壓適中,主抽電耗下降。隨著爐篦條間隙的增大,燒結機臺車每排篦條數量降至85根,降低了爐篦條消耗。

圖6 爐篦條外形尺寸變更前

圖7 臺車爐篦條外形尺寸變更后

常熟市龍騰特鋼燒結廠根據2臺180㎡燒結機爐篦條使用需求進行了課題研究,通過對生產過程中爐篦條失效后的狀態進行深度分解研究,根據不同的失效機理和生產需求,提出了提高爐篦條使用壽命的方法,通過數據化驗和總結分析與嘗試,完成了燒結機爐篦條的設計與優化,同時達到了降本增效的目的。通過此次研究過程,不僅完成了課題研究,還取得了以下成果:

(1)通過對失效爐篦條所體現的狀態,捋順了爐篦條失效的機理,經過論述與實驗得出了提高爐篦條使用壽命的措施;

(2)通過深入研究與實驗,發現本單位爐篦條在合金成分上存在的不足,經過論證與實踐規范了爐篦條合金元素范圍,即Ni含量控制在≥1.5%,Cr控制在≥26%,Mn規范在0.8%—0.1%,S控制在≤0.035%,Mo控制在≥0.3%,P控制在≤0.035%,C規范在2.2%—2.6%,Si控制在0.8%—1%;

(3)經過深度研究與調研,發現消失模鑄造工藝缺陷,確定了覆膜砂鑄造工藝;

(4)根據本單位使用要求,開發了符合自身燒結機的邊部無間隙篦條,燒結機料層厚度提升后,根據生產需求,變更了爐篦條外形尺寸,透氣性得到改善的同時,爐篦條消耗顯著下降。

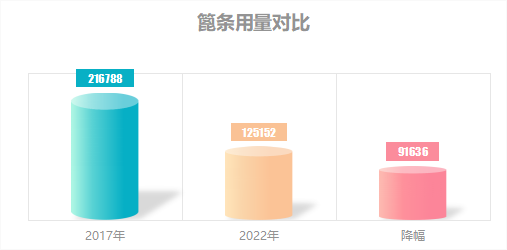

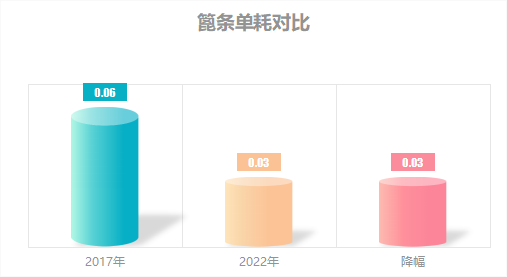

(5)經過深度研究改造,燒結機爐篦條使用壽命達到18個月以上,并且通過篦條外形尺寸變更,單個臺車使用量有所減少,燒結機爐篦條年度消耗量明顯減少。數據顯示,2022年爐篦條使用量降至125152kg,對比2017年減少91636kg,噸礦消耗從0.06/t降至0.03kg/t,降幅達50%,效果顯著。

圖8 QC攻關前后爐篦條用量對比

圖9 QC攻關后爐篦條噸礦消耗量對比

隨著燒結礦在高爐冶煉過程中體現出的優越性能,燒結生產越來越引起鐵前工序的足夠重視。眾多科研單位和生產單位都在提升開發符合自身使用要求的高性能裝備。燒結機爐篦條作為燒結生產過程中的易損消耗件,使用數量大、工作環境惡劣,篦條的異常失效嚴重制約燒結生產的穩定順行,限制了高爐冶煉的爐料性能。由于篦條需求量大,價格昂貴,引起了燒結礦制作成本的上升,限制了企業利潤,尤其是鋼鐵行業近幾年低谷期間,提高爐篦條使用壽命,降低噸礦成本顯得尤為重要。龍騰特鋼燒結分廠抓住機遇,關鍵時期進行了燒結機爐篦條優化提升課題,通過優化設計與實施,取得了較大成果。數據表明,2022年燒結礦產量完成4419624噸,對比2027年3813749提高了605875噸;爐篦條消耗量降低了91636kg,按照每噸爐篦條13000價格計算產生經濟效益119萬余元,折合噸礦成本下降0.27元/噸,效果顯著。

參考文獻

[1] 張天啟.燒結技能知識500問[M]. 北京:冶金工業出版社,2012,2.

[2] 新中國工業化故事

[3] 李健.高鉻耐熱合金箅條的研制及其在燒結臺車上的應用[J].鞍鋼技術,2005(01):23-26.

[4] 許滿興,張天啟.燒結節能減排實用技術.北京:冶金工業出版社,2018.

[5] WeiA.L.,SongW.,Wu X.D.,et al.Materials Science Forum,2007.

[6] Zhang A .,Xing J.,Lu W.Oxidation behaviour of high cr cast iron [J].Act a Metallurgica Sinica(English Edition),1993(12):447-452.

[7] Kofstad p.,Wiley J.High-temperature oxidation of metals [M].Wiley New York,1966

[8] Zhang M.,Fu R.,Cao D.Development of the micro-alloyed trip steels and properties of their laser welded blanks [J].Lron Steel,2005,40 754

[9] 馬玎. 燒結臺車篦條的失效研究與長效策略 [D].廣西大學,2015.

[10] 高自昌,韓玉玲,冉麗華.燒結機耐熱鋼箅條的研制與應用 [J].河北工業大學成人教育學院學報,2004(01):1-3.

[11] 崔士選.燒結機篦條的生產及應用 [J].機械工人(熱加工),2007(12):64+66.

[12] 馬玎(導師:李安敏) - 《廣西大學碩士論文》- 2014-06-01

[13] 郭紅星(導師:余開朝;董云雁) - 《昆明理工大學》- 2008-02-28

[14] 張鑫 - 《大學生論文聯合比對庫》- 2020-05-31

[15] 高成勛;倪忠; - 《第十四屆中國鑄造協會年會論文集》- 2018-05-13