程文龍

(山西晉鋼控股集團)

摘要:針對冶金行業生產過程中信息孤島、決策滯后等痛點,本文提出基于多變量協同計算的智能化數字管控系統解決方案。通過構建 "數據采集 - 模型計算 - 動態優化" 的閉環控制體系,實現生產流程的精準調度與資源優化配置。系統在某燒結廠的應用結果顯示,日產量提升 7.8%,能耗降低 4.2%,人工干預頻次減少 65%,為冶金行業智能化轉型提供可復制的技術路徑。

1 引言

全球鋼鐵產業正加速向智能化方向轉型,燒結工序作為鋼鐵生產的關鍵環節,其智能化水平直接影響產品質量與能耗效率。

當前我國燒結生產普遍存在三大痛點:

(1)數據采集碎片化導致工序協同效率低;

(2)(2)依賴人工經驗決策造成調控滯后;

(3)(3)缺乏動態優化模型引發資源浪費。本文以某燒結廠數字化改造項目為依托,探索智能化管控系統的構建方法與實施路徑。

2 理論框架與技術創新

2.1 多維度數據感知體系

物聯網傳感器矩陣

在原料倉、皮帶秤、燒結機等關鍵節點部署 5 類 320 個傳感器,實現溫度、壓力、流量等 28 項參數的實時采集(精度 ±0.5%)。

數據質量管控機制

采用基于專家知識庫進行數據清洗,確保原始數據準確率達 99.6%。

2.2 動態協同優化模型

多目標優化算法

構建以產量(34500 噸 / 日)、堿度(1.95±0.03)、能耗(<45kgce/t)為目標的混合整數規劃模型,運用改進粒子群算法求解最優解。

模型驗證與迭代

3 系統架構與功能實現

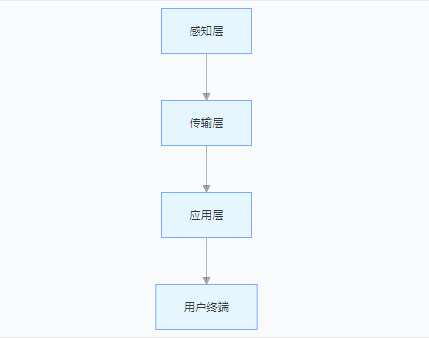

3.1 三層架構設計

感知層:包含 RFID 標簽、工業相機等數據采集設備

傳輸層:基于 5G 專網實現數據秒級傳輸

應用層:集成生產調度、能耗監控等 6 大模塊

3.2 核心功能模塊

智能排產系統

輸入日產量目標(34500 噸)后,系統自動生成:

原料供料序列(含 23 種物料配比)

設備運行參數(臺車速度 1.6-2.2m/min)

能耗分配方案(煤氣流量 ±5% 動態調節)

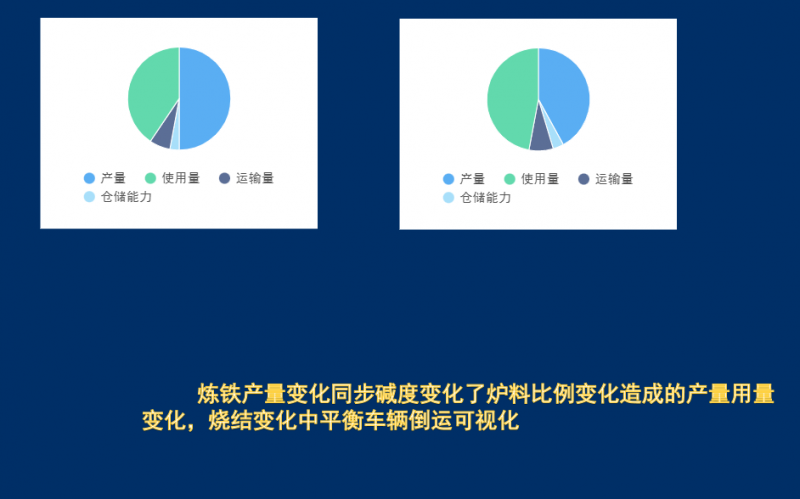

可視化決策支持

開發三維動態沙盤,實時顯示:

倉位使用狀態(7 個原料倉容量可視化)

料線占用時間(精確至秒級)

關鍵參數偏離預警(設置 ±3% 閾值)

4 實踐應用與效果驗證

4.1 實施路徑

分階段部署策略

試點階段(2024Q1):完成 3 號燒結機改造

推廣階段(2024Q3):全廠 5 條產線系統上線

人機協同機制

建立 "系統建議 - 人工確認 - 自動執行" 的工作流,設置 12 項人工干預權限。

4.2 量化實施效果

指標項 實施前 實施后 提升幅度

日產量(噸) 32000 34500 +7.8%

堿度穩定性 0.12 0.06 -50%

人工干預頻次 12 次 / 班 4 次 / 班 -66.7%

能耗(kgce/t) 47.3 45.2 -4.4%

4.3 典型案例分析

在某次突發工況中,系統通過 AI 異常檢測模塊提前 2 小時預警燒結礦 FeO 含量異常,自動調整配碳量 0.15%,避免潛在質量事故,挽回經濟損失約 120 萬元。

5 創新價值與行業啟示

5.1 技術創新點

多變量協同控制:突破傳統單參數調節模式,實現 17 個關鍵變量的聯動優化

動態邊界適應:開發基于實時數據的模型參數自修正算法(修正周期 15 分鐘)

5.2 推廣應用價值

標準化實施模板:形成包含 127 項技術標準的交付文檔

成本效益分析:系統投資回收期約 14 個月(按年節約成本 850 萬元計算)

6 結論與展望

本研究構建的智能化數字管控系統通過理論創新與工程實踐的深度融合,有效解決了燒結生產中的關鍵難題。未來需進一步探索:(1)AI 大模型在復雜工況預測中的應用;(2)與煉鐵工序的全流程協同優化;(3)基于數字孿生的能耗預測模型開發。