丁成義 1,2 , 常仁德 1 , 郭勝蘭 3 , 薛 生 1 , 龍紅明 1,2 , 余正偉 1,2

(1. 安徽工業大學冶金工程學院,安徽 馬鞍山 243032;

2. 安徽工業大學冶金工程與資源綜合利用安徽省 重點實驗室,安徽 馬鞍山 243032;

3. 寶鋼湛江鋼鐵有限公司能源環保部,廣東 湛江 524000)

摘 要:隨著人工智能、物聯網等技術的發展,利用大數據、自動化控制等手段來實現燒結過程智能控制及性能預 測已經成為智慧煉鐵的發展趨勢。旨在綜述燒結過程智能控制和性能預測研究現狀,包括智能點火、料層狀態監控、終點控制以及燒結礦性能檢測,并通過生產成本、質量、效率、控制和預測的準確率等多角度綜合分析不同技術的優缺點。在智能點火方面,詳細分析點火工藝關鍵參數控制的重要性,指出機理分析法、數據驅動、PIDNN 控制算法和修正的 EID 技術等在智能點火方面的應用現狀。在料層狀態監控方面,從料層溫度和漏風監測 2 個方面展開敘述,在料層溫度控制方面,重點分析溫度模擬系統、Matcom、VC++以及多線程技術應用的準確率,同時介紹氧氣平衡分析法、流體力學、紅外熱成像技術對燒結機漏風監測的影響。終點控制層面,系統討論了灰色理論、反向傳播神經網絡、AdaBoost. RS 算法、減法聚類和粒子群優化方法等技術特點和優化建議。燒結礦性能檢測領域, 涵蓋了燒結礦成分在線檢測和燒結礦性能預測與控制研究,通過 PGNAA、LIBS 以及基于 DNN 和 LSTM 的在線監測等技術智能分析燒結礦成分,同時介紹機器學習算法和神經網絡等技術在燒結礦性能預測與控制方面的應用現狀。綜合介紹了燒結過程在信息化、智能化以及雙碳背景下的發展情況及應用效果,通過系統分析燒結過程控制發展現狀及特點,對未來燒結工藝在新形勢下的發展脈絡進行預測總結,為鋼鐵企業在燒結智能化研究領域提供理論和應用依據。

關鍵詞:燒結;智能控制;智能點火;終點控制;料層監控;算法

智能化發展是燒結過程提效降本的關鍵。燒結是在高溫條件下將原料進行焙燒,使其發生各種物理和化學變化,進而使原料顆粒相互黏結形成一定強度的燒結礦,繼而作為高爐冶煉的含鐵原料。然而,燒結是一個多因素控制的黑箱模型,傳統的人工操作效率低、誤差大且缺乏穩定性,這對燒結礦的冶金性能預測產生直接影響。隨著計算機技術和人工智能的快速發展,傳統的局部自動化燒結已經無法滿足現代化生產的需求[1] 。因此,智能化控制和性能預測在燒結過程中得到了廣泛研究和應用。例如,鞍鋼[2] 利用人工智能和計算機技術創建了一個智能化的綜合控制系統,實現燒結過程的圖像分析、終點控制和原料動態優化,并獲得顯著的技術經濟效益。河鋼集團[3] 應用人工智能和大數據,實現了高爐冶煉過程預測、遠程可視、綠色制造以及氫能技術等。在“雙碳”戰略背景下,燒結過程智能控制的目的在于實現低碳、高效、環保的生產方式,以減少碳排放和資源消耗,同時提高產品質量和企業競爭力。中國制造 2025 倡議促進了冶金產業智能化、信息化和綠色化發展[4] ,燒結工藝充分結合人工智能、大數據、傳感器、數據采集與處理及模型建立與優化等技術,將有助于實現綠色化發展趨勢,并通過實施“智能+”的方式來實現燒結過程的智能控制和優化。新興技術給鋼鐵制造企業帶來了巨大機遇和挑戰,目前,大多數鋼鐵企業在燒結過程智能化控制技術上面臨的難點有:首先考慮到燒結過程的復雜性,智能控制和性能預測技術難度較大,需要將眾多因素的相互影響和變化規律加以考慮;其次主要是對大量實時數據的需求,不完善的數據采集設備、數據質量的不穩定性以及數據分析能力的不足,會對燒結過程智能控制的穩定性和準確性產生影響,從而限制了該技術的應用和推廣[5] 。本文展望了燒結過程智能控制及燒結礦冶金性能預測的發展趨勢,并針對未來的研究提出了重點關注的問題和挑戰,同時提供了一些可能的解決方案。此類技術研究在提高燒結礦冶金性能、促進燒結工藝可控性、降低生產成本、提高生產效率以及促進工序一體化和綠色化發展等方面具有重要意義,通過不斷的創新和發展,有望實現更廣泛的應用和推廣。智能化在鋼鐵領域的發展必然是一個漫長的階段,這需要眾多科研工作者共同努力來創造一張屬于智能化鋼鐵領域的藍圖[6] 。

1 燒結過程概述

1. 1 燒結工藝流程及其特點

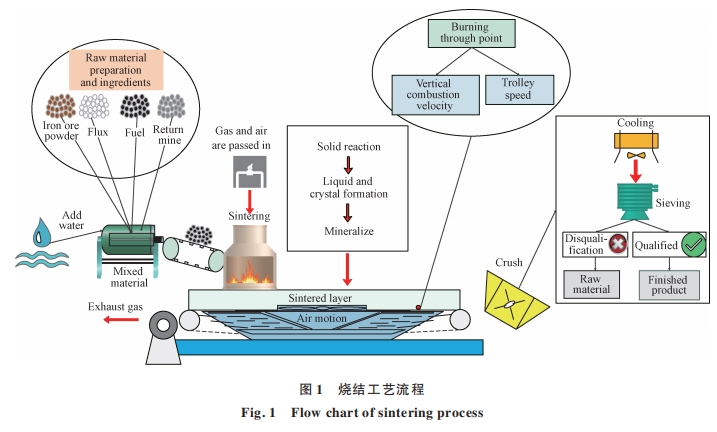

鐵礦燒結是將鐵礦粉、燃料、熔劑及各種返礦等原料在一定條件下焙燒黏結為人造富礦,進而為高爐煉鐵提供原料[7] 。燒結杯試驗流程包含配料、混料、制粒以及布料、燒結作業和冷卻處理等步驟。圖 1 所示為燒結工藝流程。

鐵礦粉需要確保其品位高和成分穩定,熔劑的加入可以改善燒結礦的黏結相種類及數量[8] 。無煙煤和焦粉是提供燒結熱量的典型燃料,而高返和內返則是提高燒結制粒性能的母核成分[9] 。配料和混料流程包括確定原料比例以促進化學反應、精確控制原料粒度以確保物料流動性以改善燒結性能。混合使成分均勻分布,并且水分適宜造球,進而獲得具有良好粒度組成的混合料。可選擇一次或二次混合,在中國多采用二次混合以確保制粒效果。作為燒結生產的關鍵環節,燒結作業涵蓋了布料、點火和燒結等步驟。在布料過程中,需要確保鋪底料和混合料均勻地分布在臺車上,點火過程要維持溫度為(1 250±50) ℃。

燒結過程的復雜性讓簡單的數學方法和理論分析難以精準地識別其特點。根據實際生產中的經驗總結表明,由于其過程長、環節多和機理復雜等特點,燒結工藝難以精確調控[10]。因此,燒結過程智能控制技術是解決這類復雜大型系統控制問題的有效途徑。

1. 2 燒結過程參數

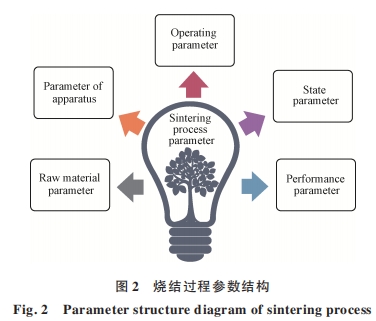

燒結過程參數主要可分為以下5種,如圖2所示。

為優化燒結過程及提升產品質量,需關注原料參數(粒度分布、孔隙率、含水量等物理特性及全鐵、堿度、亞鐵等化學成分)[11] 、設備參數(燒結機風速、進料速度、燒結機壁溫度等參數)、狀態參數(風箱廢氣溫度和終點溫度等)和操作參數(點火溫度等),同時,性能參數(燒結礦強度、化學成分、冶金性能等)也是重要的考慮因素[12] 。

1. 3 智能化控制概念及特點

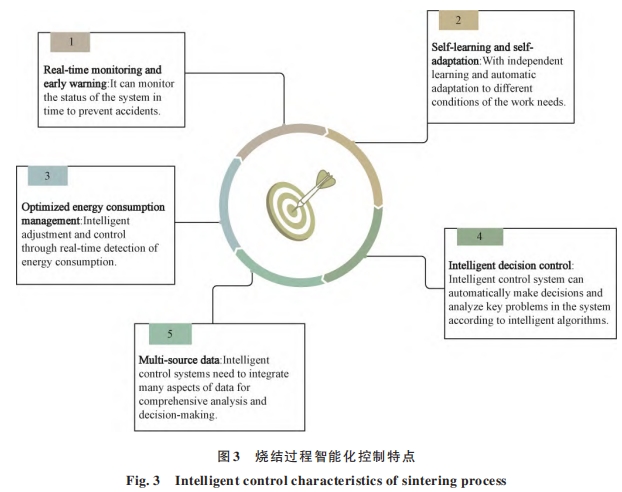

智能化控制是一種新型的自動化控制方式,其基于先進的技術和算法,融合大數據、傳感器、自適應控制以及人工智能等多種技術,能夠實現對系統參數 、操作模式和決策過程的智能化管理和優化[13]。智能化控制的特點包括自學習與自適應、實時監測和預警、最優化能耗管理、數據多源化及智能決策控制,具體特點如圖 3 所示。這種控制方式通過集成和協同運用各種技術手段,達到提高系統的穩定性、效率和可靠性的目的,有助于實現更高效、可持續和安全綠色化的生產。智能化控制系統在燒結過程中可實現點火、料層狀態監控、終點控制以及燒結礦性能檢測等方面的智能化,進而提高燒結過程中的生產效率、產品質量以及能耗利用率,使燒結過程更加智能、高效和穩定[14]。不僅在燒結方面,智能化控制在工業生產和自動化領域已成為一大新興發展趨勢,智能化冶金將推動冶金產業向著更高效、安全和可持續的方向發展,這也提升了整個冶金生產鏈的智能化水平和競爭力[15] 。

2 燒結過程智能化控制應用現狀

鐵礦石燒結質量指標實時估算的重要性不言而喻,但是由于其復雜性,對建模帶來了一定的挑戰。為了解決這個問題,YANG C 等[16] 提出了一種融合遞歸神經網絡和偏最小二乘(GRU-PLS)的模型,用于預測成品燒結礦的氧化亞鐵(FeO)含量。

該模型在利用傳統潛變量方法的基礎上,結合每對潛變量之間的深層內部結構,進而捕捉非線性和動態信息。通過使用華南某大型鋼鐵集團的實際數據進行評估,結果顯示 GRU-PLS 模型相比其他模型具有更小的預測誤差。

此外,南開大學的于晗等[17] 研究了智能化控制系統如何在整個燒結過程中實現節能減排。該系統分為源頭、過程和末端3個部分。在源頭配料的智能控制方面,利用了“雙平衡”約束方法,降低了燃料消耗和污染。節能減排智能輔助診斷決策系統在多方面取得了明顯效果,包括減少固體燃料和電力能耗,降低 NOx、SO2及顆粒物的排放。這項研究在實現智能化的同時,又為中國的“雙碳”目標貢獻了一份力量。呂慶研究團隊[18]運用大數據平臺輔助和機器學習技術,設計出一種精準預測燒結生產結果并實現最優化運作的模型,以保證燒結礦質量的穩定性。通過梯度提升樹算法構建了燒結終點預測模型,預測命中率高達 99%。該研究對燒結行業未來的發展具有重要意義。

近年來,有多個研究團隊提出了不同的智能控制系統和模型,以提高鐵礦石燒結質量指標和控制效果。例如,AN J 等[19]提出了一種基于工況識別的智能控制系統,用于精確控制點火參數和溫度。該控制系統由工況識別模塊和不同的模糊預測控制器構成。針對每個特定工況,設計了相應的模糊預測控制器,包括基于粒子群優化的 Elman 預測模型和模糊控制器。試驗數據表明,該系統能夠在復雜環境下準確控制點火溫度,減小燒結廠的控制誤差,滿足實際控制需求。FAN X H 等[20]設計了一種基于風機變頻的燒結過程智能控制模型,通過激活專家控制系統和模糊控制器,實現對燒結生產的穩定控制。該模型在保證生產穩定的同時,降低了燒結生產的能耗,實現了更加穩定、高效和精確的燒結生產。另外,WANG C S 等[21]提出了一種分層智能控制系統,其中包括燒結終點(BTP)和卷影復制服務(VSS)軟感知模型,能夠實現對鏈速度的穩定追蹤控制以及交換過程信息數據等功能 。

通過這種方式,波動問題得到有效避免,并且顯著提高了燒結礦產質量和燒結機的利用率。此外,LIU S 等[22]利用 Java 和 Python 語言構建了4個模型,即燒結批次優化模型、燒結層滲透率預測模型、燒結終點控制優化模型和燒結礦質量預測評價模型。這些模型在大數據的支持下,能夠實現關鍵參數的實時分析、智能預警、決策優化和故障追溯等功能。該系統為操作人員提供了最佳生產指標,顯著地提高了燒結工藝智能化的生產效率 。

LAITINEN P J 等[23] 基于前饋神經網絡建立了數據驅動的建模方法,研究操作參數對燒結礦質量、生產率以及燃料消耗的影響。模型能夠很好地描述輸出變化,通過分析輸入變量,能夠預測輸出結果并總結輸入與輸出之間的相互作用關系。近些年有關燒結智能化模塊 使用算法及應用效果總結見表1。

以上包含多個關于鐵礦石燒結過程智能控制和質量指標估算的研究。這些研究利用各種技術手段,如遞歸神經網絡、偏最小二乘以及分層智能控制等解決燒結過程中的復雜性和挑戰性問題,提高了燒結品質預測的準確性、生產效率以及節能減排。但仍有以下幾個方面需進一步優化,首先,不斷加強模型的準確性和高效性;其次,需要綜合考慮環境因素,建立更綜合全能的控制系統;第三,在智能控制的基礎上,強化節能減排力度;最后,在追求高效的同時,注重燒結行業的可持續發展[24] 。總而言之,燒結過程智能控制技術在不斷的創新和研究下,將會為燒結行業帶來更高的效益和發展空間。

3 燒結過程智能控制工藝模塊分析

3. 1 智能點火

3. 1. 1 燒結點火工藝概述

燒結過程中的關鍵環節是燒結點火,為給混合料提供足夠的熱量使其可燃燒,并在爐內的煙氣作用下逐漸干燥和脫碳,以實現理想的燒結效果。燒結點火的強度控制極為重要,若強度過低,則表層強度不足,無法形成完整的餅體;若強度過高,則表層過度熔化,降低產品質量并造成浪費。為保證燒結礦的質量,在控制燒結點火的同時,需正確掌握影響點火的各種因素,包括使用氣體壓力、操作溫度、臺車速度和氣體噴嘴阻力等[25] 。優化控制關鍵參數是實現燒結點火最優化控制的重要手段。手動操作點火爐的機速、熱值和煤氣壓力等參數難以確保空氣燃料比最優,且不正確的參數控制會導致煤氣不完全燃燒,從而無法有效控制點火溫度。因此,開發先進技術實現智能化控制,對于提高燒結點火爐效率及減少污染是至關重要的。

3. 1. 2 點火工藝關鍵參數控制

近年來,國內的大多數燒結廠使用焦爐煤氣或高爐煤氣進行燒結點火。燒結點火的操作參數包括強度、溫度、時間和空燃比,這些對燒結過程產生了重大影響。因此,合理設置和控制燒結點火參數至關重要。

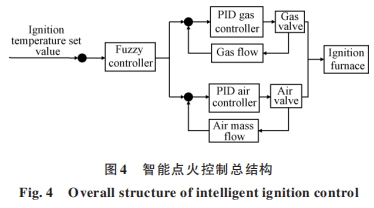

點火強度是指混合料單位面積獲得的熱能,其取決于導熱系數、溫度分布以及加熱時間和方式等。高點火強度會引起原料表面焦化和氧化等問題。因此,應根據實際情況優化和調整點火強度,以適應不同工況[26]。燃料配給量對點火溫度具有重要影響,其直接關系到控制每個環節的溫度。因此,實際生產中更需要一種能夠動態調節點火溫度的智能控制裝置,以適應不同環境下的需求[27] 。李萬宏[25] 提出了一種點火溫度模糊 PID(比例-積分-微分控制器)控制器,該控制器可以根據不同環境動態調整點火溫度的設定值,從而實現點火過程的自適應控制,其被應用在燒結點火智能控制系統中,總體結構如圖 4 所示。點火時間是指混合料在點火器段內的停留時間,其取決于燒結設備的類型、燒結原料性質和燒結工藝參數的選擇,此外,控制燃料氣體的空燃比(空氣和燃料比例)有助于避免煤氣不充分燃燒或浪費資源[27] 。

3. 1. 3 燒結點火智能化控制相關研究

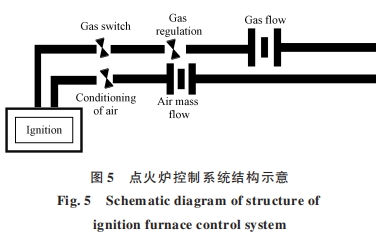

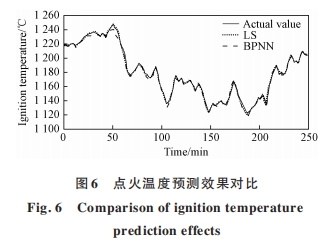

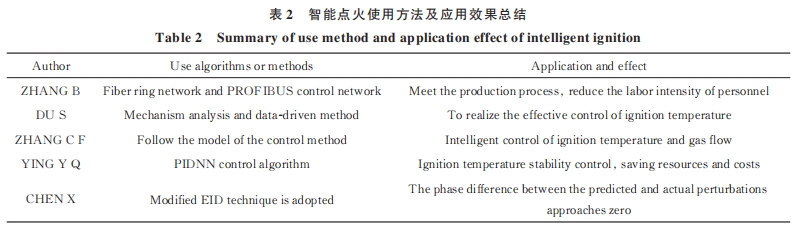

張斌[28]設計了一個基于光纖環網(以太網)和PROFIBUS(過程場總線)控制網的燒結機自動點火控制系統,其點火爐控制系統設備結構如圖 5 所示[28],實現了主操作畫面、報警打印和歷史趨勢顯示等功能,可以滿足生產工藝需求和減少人員勞動強度。DU S 等[29] 構建了一種基于點火溫度預測的燒結點火過程智能控制模型,該模型融入了機理分析法和數據驅動法,進而實現對點火溫度的智能控制以及氣體流量的監測。經過試驗表明,此模型可以在氣體壓力不穩定的情況下實現對點火溫度的有效控制,其預測結果如圖 6 所示(該圖源數據來自參考文獻[29])。ZHANG C F 等[30]設計出一種遵循控制方法的模型,最終實現通過總線設備來智能控制點火溫度和氣體流量等。此設計滿足工業需求,對提高燒結礦產質量有一定的幫助。YING YQ 等[31] 設計出一種基于 PIDNN(比例-積分-微分神經網絡)的點火智能控制系統,將 PIDNN 控制算法與專家系統相結合來實現最終的點火智能控制 。

該系統在某鋼鐵廠投入運行后,其點火溫度可以實現穩定控制,進而節約了人工成本和提高了資源利用率。CHEN X 等[32] 提出一種基于修正的 EID(電子識別技術)燒結點火控制模型,同時還開發了一種迭代子空間建模方法來預測時間延遲和估計模型參數,通過一個額外的延遲元件,使得 EID 預測和實際擾動的相位差趨近于零。通過模擬驗證了該方法的可行性,為點火智能控制的研究提供了新的研究方法。智能點火使用方法及應用效果總結見表 2。

當前的智能點火控制技術在一定程度上達到工藝需求,并實現了節能降本和自動化控制,同時還保證了出色的點火效果。但是,機理分析法需要大量的先驗知識以及依賴于準確的模型;數據驅動法對數據質量要求高還可能出現過擬合 ;EID 技術的使用存在一定的風險性以及技術會受到限制 ;PIDNN技術的計算量很大、控制器參數難以調整以及神經網絡模型不夠精確。針對以上難點,建議從以下方面入手:1)為了更好地應用機理分析法,可通過查閱文獻和數據,并進行整合;2)對于數據驅動法,要確保數據的質量,同時要有針對性地去選擇最相關和具有代表性的特征 ;3)可以通過優化算法、改進傳感器設計和增加冗余度等措施來提高 EID 技術的穩定性和可靠性;4)對于 PIDNN 技術的困難,可以采用模型簡化和參數優化的方法[33]。此外,新型的燒結智能化設備將具有優異的可靠性、快速反應、高準度、低功耗、安全性以及可擴展性特征,以便有效地應對市場上不斷增長的需要。

3. 2 智能料層狀態監控

3. 2. 1 料層溫度

燒結料層溫度在燒結過程中扮演著重要的角色,直接影響料層性能和結構。一般而言,燒結時間延長以及燒結溫度和壓力升高會導致料層溫度上升。然而,過高的溫度會破壞料層結構,過低的溫度則會造成料層不穩定,進而導致料層失去原有的形狀和穩定性。而在考慮料層溫度變化的同時,還需考慮燒結溫度、壓力和時間等因素的影響,以便更好地控制料層溫度。

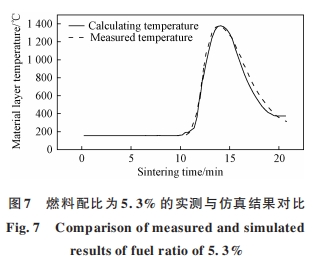

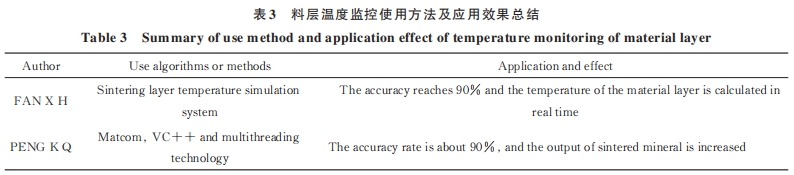

中南大學的范曉慧等[34]運用眾多物理化學過程,通過對料層與抽風之間的傳質傳熱流動進行詳細的描述,建立了一套料層溫度模擬的系統。該系統經過試驗驗證,可實現對任意高度料層氣體溫度的實時計算,且其預測準確率高達 90%。彭坤乾[35] 運用 Matcom、VC++以及多線程技術,建立了一個能夠解決雙曲型偏微分方程收斂問題的燒結料層溫度廠模擬系統,能夠提供料層溫度分布情況。

當燃料配比為 5. 3% 時,其仿真結果在準確度方面可達 90% 左右,如圖 7 所示(該圖源數據來自于參考文獻[35])[35] 。此研究對提高燒結礦產質量和減少能耗具有重要的指導作用。有關料層溫度監控使用方法及應用效果總結見表 3。

根據以上研究可知,燒結料層溫度檢測技術的預測準確率已達到 90%,而且對料層溫度的計算也更加精準,在料層溫度監測系統的作用下,可以有效提高燒結礦產質量、成品率以及燒結機利用率。因此,可以說這一技術取得了不錯的成效。但是,由于料層溫度控制系統的復雜性,實時監測料層溫度的準確性仍有待進一步提高。此外,料層溫度的變化對整個燒結過程有很大影響,需要對料層溫度進行動態調整的技術尚不成熟。同時,實現料層溫度監測所需要大量數據的獲取與處理也存在一定困難。隨著未來人工智能、大數據、物聯網、5G 通信技術的發展,將為料層溫度監測帶來新的機遇[36],該類技術的應用主要體現在以下幾個方面:1)實時監測料層溫度,通過大數據可以準確識別各處料層的實時溫度情況;2)溫度分布的精確控制和實時調整,通過物聯網實時調整并控制溫度分布情況;3)數據的實時傳輸和處理,通過 5G 通信傳輸數據并提供遠端監測服務。

3. 2. 2 漏風監測

燒結機漏風是指因溫度變化而產生氣流運動的現象,對燒結礦產質量會產生負面影響,并增加能耗。因此,燒結機漏風監測對于提高鋼鐵生產效率至關重要。本節主要探討當前燒結機漏風監測的研究成果、不足以及發展趨勢。

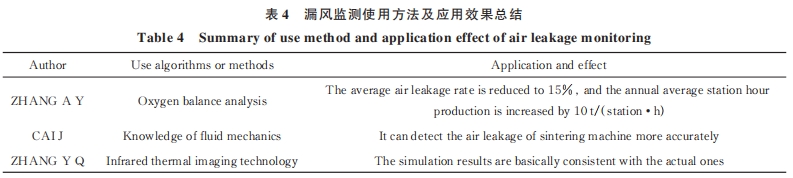

青島大學的張安煜[37] 針對燒結機漏風問題,研發了一款在線監測系統,通過氧氣平衡分析技術,實現對主要漏風部位的實時監測。該系統將燒結機風箱段的平均漏風率降至 15%,并提出了一套針對臺車段漏風的控制方案,使得年平均臺時產量提高 10 t/(臺•h)。CAI J 等[38] 基于流體力學的知識提出了一種數學模型,用于預測燒結機在穩定狀態下通過孔洞漏氣的流速及對關鍵部位的影響。同時,研究者們也提出了一種新型通用孔床模型,以提高其精度。最終,通過該研究得到了快速估算模型,可為燒結機漏風監測更加精確和強大計算工具的開發提供重要的指導,該技術具有巨大的應用前景,而且為將來改進新技術提供了一定的借鑒價值。

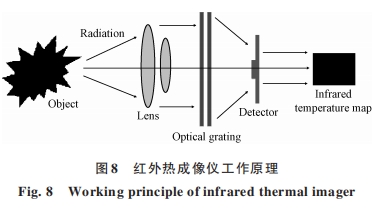

此外,東北大學的張余謙團隊[39] 通過數值模擬研究燒結機風箱及支管的溫度場分布規律,比較漏風和不漏風情況下的差異,并改變漏風口參數來探究其對溫度場的影響。在此基礎上,提出了紅外熱成像漏風檢測法并用高精度紅外熱成像儀進行試驗證實,其工作原理如圖 8 所示。試驗結果表明,仿真數據與實際數據基本一致,這證明了該方法的可行性。 有關漏風監測使用方法及應用效果總結見表 4。

目前,采用的方法在顯著降低燒結機的漏風、提高燒結礦產質量、達成節能減排和可持續發展的同時,也帶來巨大的經濟效益。但漏風監測的不足在于檢測方法和設備較為簡單,檢測精度和效率較低,也容易受外界環境因素影響。因此,燒結漏風檢測技術未來會發展為更精確的檢測方法、更高效的檢測設備以及更完善的檢測體系,進而提供更可靠的檢測結果。從技術和實施方面來說,采用空氣動力學和煙霧檢測技術進行精確檢測,開發新型漏風檢測軟件、引入新的檢測技術以及利用機器學習技術的智能化檢測系統等方法,可以提高檢測效率和可靠性[40] 。

3. 3 智能終點控制

3. 3. 1 燒結終點控制概述

燒結終點(BTP)是混合料在燒結機上垂直燃燒速度的反映,其指的是煙氣溫度開始下降的位置。為充分發揮燒結機的性能并保障物料質量,BTP 控制在倒數第 2 個或第 3 個風箱位置較為理想。由于多種影響因子和大滯后特性,實現生產過程中 BTP 的精確控制是一項具有挑戰性的任務。包括混合料的水分、料層厚度、點火溫度以及臺車速度等這些影響因子,都需要充分考慮并做出相應調整,才能確保 BTP 的準確控制[41] 。

由于受到臺車速度的影響,燒結終點位置的準確控制是一項極具挑戰性的任務。目前,國內外研究對燒結終點位置判斷有以下幾種方法:1)風箱廢氣溫度判斷法,采集尾部風箱廢氣溫度值,通過最小二乘法或三點法曲線擬合來間接得出燒結終點位置,這種方法成本低、精度高[41] ;2)風箱廢氣成分判斷法,該方法采集廢氣中 φ(CO2)/φ(CO)的比值達到最高值來判斷 BTP 位置[42] ;3)負壓發,就是根據抽風負壓的檢測來判斷 BTP,當燒結結束后,如果風箱的負壓基本保持不變,則此時的風箱位置就是 BTP[43] ;4)機尾 CCD 圖像判斷法,通過安裝在機尾部的 CCD 攝像機對斷面及其圖像進行分析得出燒結終點位置,但其準確性不太高[44] 。

3. 3. 2 燒結終點預測模型研究

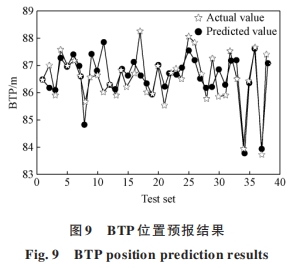

由于以上 BTP 判斷方法都會有很大的滯后性,因此要想提高燒結穩定性和燒結礦產質量就需要對 BTP 進行提前預報。WU M 等[45] 運用灰色理論和反向傳播神經網絡建立了 BTP 預測模型,并利用模糊控制、預測控制和開關控制構建了混合模糊控制器以實現對 BTP 的準確控制。通過實踐表明,該系統有效地抑制了 BTP 的波動,提高了燒結礦的產質量,而且也保障了生產的安全性。汪森輝等[46] 提出了一種基于改進的 AdaBoost. RS(自適應增強的推薦系統)算法和極限學習機相結合的 BTP 位置預測集成算法模型。該模型的預測效果如圖 9 所示(該圖源數據來自參考文獻[46])。研究結果表明,當絕對誤差小于 1. 6 mm 時,該模型的結果命中率高達 97. 4%,相較于傳統方法,該模型大幅度提高了 BTP 位置預測的準確性。DU S 等[47] 提出一種利用模糊時間序列的 BTP 預測模型,該模型通過調整因子將響應預測模型和混合預測模型組合而來 。 通過實際生產的檢驗表明,該模型優于其他模型的性能,其預測性能更加顯著。同時,該模型也為燒結過程的 BTP 預測奠定了基礎。

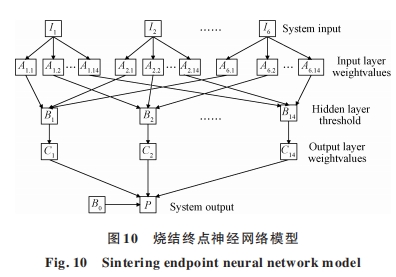

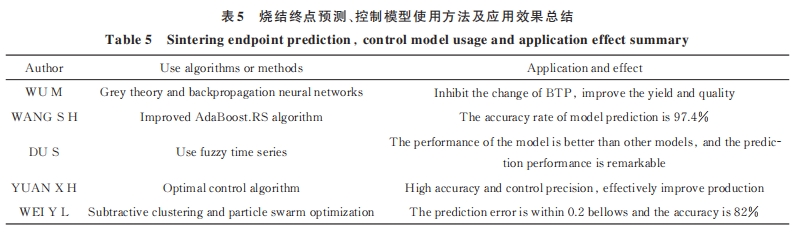

3. 3. 3 燒結終點控制模型研究

鑒于燒結過程的復雜、時變和非線性特征,傳統控制模型已難以滿足生產需求,因此,學術界開始探索將智能算法和 BTP 控制模型相融合,以提高模型性能。袁曉紅等[48]使用最優控制算法建立了燒結過程的最優控制模型,用于控制燒結過程中的終點溫度和點火強度。該模型采用了神經網絡進行建模,其結構如圖 10 所示。而且,其自適應能力強,能在不同工作條件下保證高準確性和高控制度,燒結礦產量得到有效的提高。此外,魏玉龍[49] 運用減法聚類和粒子群優化方法對 PBF(可編程布局結構)神經網格進行優化,并建立了 BTP 預測模型,試驗表明該模型的預測誤差在 0. 2 個風箱范圍 內的準確性達到 82%。同時,該團隊還使用最小二乘法創建了辨識模型,并設計了變量域模糊控制器來實現對 BTP 的可靠控制。有關燒結終點預測、控制模型使用方法及應用效果總結見表 5。

通過對燒結終點預測和控制模型的研究可以看出,在不同算法的應用下,燒結終點預測和控制的準確率已經達到很高水準,也成功實現了對 BTP 的最優化、預測以及可靠性保障。盡管如此,這些算法在此方面的應用也存在一定的不足,具體來說,如灰色理論和反向傳播神經網絡對數據的要求非常高;AdaBoost. RS 算法的預測效果依然有待提高;模糊時間序列對于長期預測,可能會出現誤差累積問題以及需要大量的訓練數據;最優控制算法對工作條件的適應性不夠強;減法聚類和粒子群優化方法的預測準確度還有待提高。因此,未來可以研究如何利用高性能計算技術來提高燒結終點控制模型的處理速度,以及研究如何采用云計算技術,將計算過程遷移到云端,提高計算速度,實現燒結過程的遠程控制[50] 。其次,還可以提高模型的復雜程度,考慮引入多因子影響、多目標優化以及多尺度分析等。而且將來的模型需要具有更強的容錯能力和適應性,以便能夠實時進行優化調整[51] 。

3. 4 智能燒結礦性能檢測

3. 4. 1 燒結礦性能檢測概述

燒結礦含有多種化學成分,包括 Fe2O3、MnO2、 CaO、MgO、TiO2、ZnO、ZrO2、Al2O3、BaO、Cr2O3、VO等。在燒結過程中,這些成分會發生不同的化學反應,進而對燒結礦的表面形態和性能產生影響。此外,燒結礦中還可能含有微量元素如 Cu、Zn、Mo、V、 Cr、S和 N 等,這些元素也會對礦石性能產生影響。

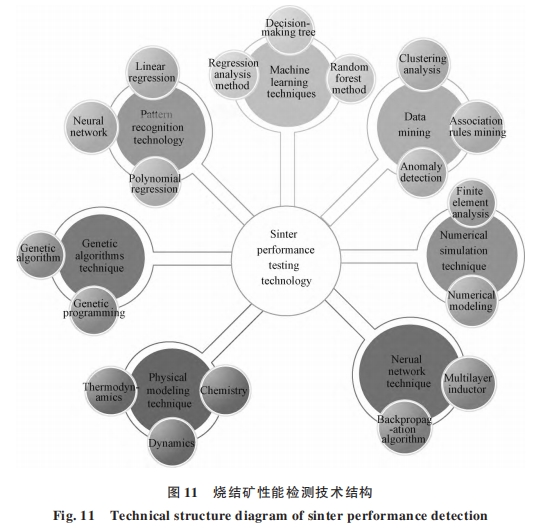

燒結礦性能預測主要使用的技術包括機器學習、數值模擬、數據挖掘和物理模型等,燒結礦性能檢測技術結構如圖 11 所示。為了提高燒結礦的產質量,可以運用各種先進技術對其性能進行預測、優化和模擬[52] 。其中,機器學習通過歷史數據構建模型以預測未來燒結礦的性能;數據挖掘算法則能夠從歷史數據中提取有用信息;模式識別可識別燒結礦性能變化趨勢。此外,遺傳算法、數值模擬、神經網絡技術和物理模型也可被應用于優化燒結礦性能參數和模擬燒結礦的性能變化[53] 。總之,這些技術的應用可以顯著提高燒結礦性能預測準確性,并提高其整體產質量水平。

燒結礦性能檢測相較于傳統方式具有以下優勢:首先,利用大量歷史數據,預測更快;其次,能通過多種技術準確預測燒結礦性能以及更快速發現燒結礦性能的趨勢變化。因此,智能燒結礦檢測的發展勢在必行。未來的研究將聚焦于模型優化、數據挖掘和人工智能技術的應用,以提高預測精度和效率[54] 。

3. 4. 2 燒結礦成分在線檢測技術研究

燒結礦成分在線檢測主要使用的技術包括PGNAA(瞬發 γ 射線中子活化分析)、LIBS(激光誘導擊穿光譜)技術以及基于 DNN(深度神經網絡)和LSTM(長短期記憶網絡)的在線監測等[55]。這些 技術都可以用來快速、準確地分析燒結礦的成分。

柳鋼燒結廠[56] 采用了 PGNAA 技術,經過在其360 m2 燒結機上應用,該系統現已能夠通過在線成分檢測實現混合料的化學成分檢測和自動配料,同時也成功將燒結礦堿度 R±0. 08(測量值的誤差范圍為-0. 08~0. 08)穩定率提高 9. 65%,顯著提高了燒結過程的節能降本工作,其中包括返礦率降低了 4. 14%,固體燃耗降低了 0. 14%。吉林大學的韓旭[57] 提出了一種利用 LIBS 技術的燒結礦堿度分析方法,并研制出一套測控軟件,實現了燒結堿度定量分析。同時,為了提高燒結礦堿度分析的效率和準確性,提出了一種將 LIBS 和 RFR(無線電頻率識別)相結合的方法。作為一種新型技術,LIBS 在冶金領域具有廣泛的研究空間及巨大的發展潛力 。

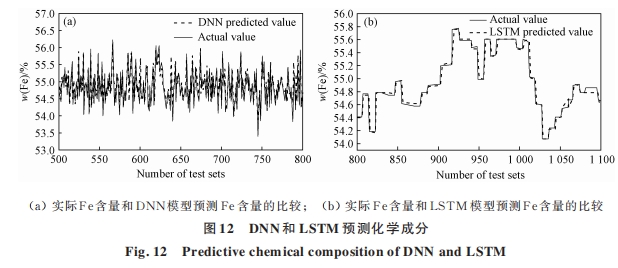

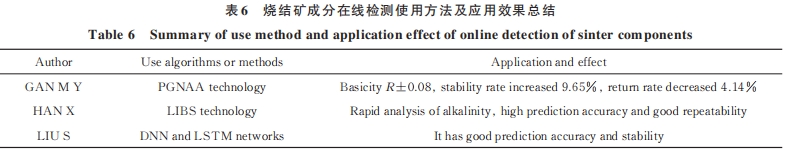

LIU S 等[58] 設計出一種基于 DNN 和 LSTM 網絡的集成模型,該模型可以根據給定的輸入和輸出數據來預測燒結礦的化學成分,其預測成分如圖 12 所示(該圖源數據來自參考文獻[58])[58]。試驗數據驗證表明該系統的預測精度及穩定性較佳,能有效地應用于燒結礦的成分預測。有關燒結礦成分在線檢測使用方法及應用效果總結見表 6。

通過采用 PGNAA 和 LIBS 2 套新型技術可以實時檢測化學成分、節省能耗以及優化生產工序,從而支持企業實現節能減排、提升生產效率及確保燒結礦產質量。此外,這 2項技術能為冶金行業提供快速分析的新方法,具有廣泛的應用前景[59] 。然而,這2 種技術的不足在于:1)對于燒結礦中的微量元素無法檢測,這限制了它的應用范圍;2)條件受限,無法檢測出更小的燒結礦樣品;3)設備成本較高,需要高精度的儀器,這使得它的應用范圍受到限制。未來這 2種技術將會不斷改善發展,進一步提高光學傳感器的性能、增強數據處理能力及拓展其業務范圍。

相較之下,DNN 和 LSTM 網絡技術可以更好地應對這些挑戰,但是 DNN 和 LSTM 網絡結構非常復雜,參數數量龐大,因此解釋模型的決策過程會有難度[60] 。針對該技術在實際應用中的困難,建議通過數據預處理和降維、遷移學習及分層訓練策略等方法,降低模型復雜度、減少參數數量及提高訓練效率和精度,以便更好地應用于燒結過程中。

3. 4. 3 燒結礦性能預測與控制

燒結礦性能預測技術主要用于檢測燒結礦的物理特性,比如燒結礦成品率、強度以及冶金性能等。燒結礦性能預測與控制的主要目標是通過對燒結過程的模擬預測燒結礦的性能,以及在燒結過程中采取措施來控制燒結礦的性能。

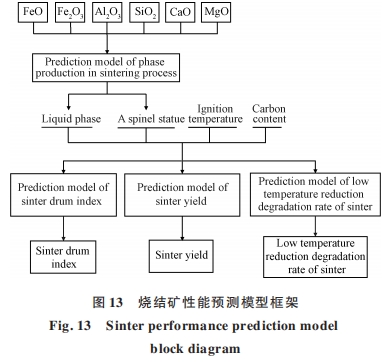

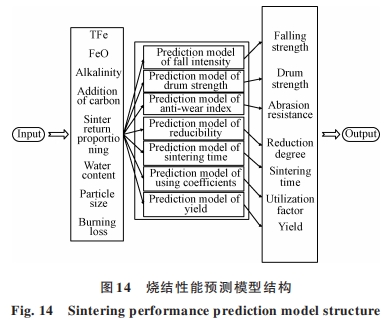

LIU S 等[61] 提出一種運用機器學習算法的燒結質量綜合預測模型,該模型具有不錯的學習及泛化能力表現,基于大量歷史實踐數據成功實現了實時和準確預測燒結礦質量指標。此模型的開發對提高燒結礦的生產率具有重要意義。UMADEVI T等[62] 開發并訓練了 1 個基于神經網絡的模型,通過把燒結礦強度與 9 個過程變量進行訓練,以預測燒結礦的轉鼓指數。試驗數據表明,該模型預測結果和實際數據非常近似,誤差在 3. 5% 以內 。 劉 重慈[63]運用人工神經網絡與 FactSage 熱力學軟件結合的方法,建立了預測燒結礦成品率、轉鼓強度和低溫還原粉化率的模型,其燒結礦性能預測模型框架如圖 13 所示[63] 。測試結果顯示,該模型預測的燒結生成物相量與實際值非常接近,該研究具有一定的實用價值和指導意義。重慶大學的謝皓[9] 通過優化 BP 神經網絡構建了燒結性能預測模型,其網絡結構如圖14所示,該模型預測燒結速度、落下和轉鼓的命中率高達 87. 5% 以上。此項研究成果有助于提升燒結效率和降低制造成本,并為燒結試驗提供有益指引。有關燒結礦性能預測使用方法及應用效果總結見表 7。

從以上的研究可以看出,燒結礦性能預測模型的準確度、穩定性以及可靠性在不斷提高,且這些技術能很好地指導實踐生產,提高生產效益。但是對于燒結礦性能預測模型的數據采集、模型完善程度以及參數的準確度還有待提高,而且神經網絡和機器學習對數據要求很高。因此,隨著計算機技術的發展,智能化預測、動態監測、虛擬仿真以及精確化預測是燒結礦性能預測的發展趨勢,通過運用大數據、人工智能、物聯網和傳感器等技術手段來實現以上 4 大趨勢[64] ,進而可以更準確地對燒結礦性能進行預測和控制,來提高燒結礦產質量。同時,通過合理地使用現有數據和技術,可以推動行業在質量可控、資源節約和環保可持續方面做出更大的貢獻。

4 總結與展望

從對燒結過程的智能化控制涉及的 4 大模塊,即智能點火、智能料層狀態監控、智能終點控制以及智能燒結礦性能檢測來看,該類技術在不斷進步和發展。這些模塊的應用使燒結過程更加高效、低能耗和可持續。通過智能點火技術提高點火效率和節能減排;智能料層狀態監控技術能夠實時監測燒結過程中料層溫度和燒結機漏風狀況,并根據監測結果進行調整和優化,提高了燒結礦產質量;智能終點控制技術則能夠準確判斷燒結過程的結束時機,并及時做出控制措施,避免過燒或不完全燒結的情況發生;智能燒結礦性能檢測技術通過多種算法和模型,對燒結礦的成分進行監測和性能進行預測,為工藝優化和質量改進提供了依據。總地來說,這些智能化控制模塊的應用極大地提高了燒結過程的效率和質量,并推動了相關技術的不斷創新和進步。

在“雙碳”背景下,很多鋼鐵企業響應國家的號召,取得了顯著的節能減排成果。未來,中國為了持續走綠色化道路,低碳燒結將繼續挖掘減碳技術。目前,鋼鐵行業的智能化僅限于生產環節的智能控制,就如上述所說的通過大數據和人工智能技術來實現各環節的智能化,但未來鋼鐵行業將趨向于實現全流程工序信息一體化融合技術,從承上(配料)啟下(高爐)開始,來實現原料、煉鐵、煉鋼、熱軋以及冷軋到最終成品的全流程工序信息一體化融合技術。目前,國內的山鋼集團[65] 對信息一體化技術進行了初步的嘗試,為以后的研究積累了經驗。信息一體化技術只是剛剛開始,未來鋼鐵行業必將往該方向上發展,它的實現還需要更多科研工作者的深入研究。

參考文獻:

[1] 朱小平 . 燒結智能控制系統研究與應用[J]. 甘肅冶金,2015,37 (1):101.

[2] 楊春雨,宋寶宇,楊東曉,等 . 鞍鋼燒結生產過程綜合智能控制系統[J]. 冶金自動化 ,2011,35(6):1.(YANG C Y,

[3] 王新東,李建新,劉宏強,等 . 河鋼創新技術的研發與實踐[J]. 河北冶金,2020(2):12.

[4] 張智峰,劉小杰,李欣,等 . 大數據與工業 4. 0 時代下高爐煉鐵流程智能化發展現 狀與展望[J]. 冶金自動化 ,2021,45 (6):8.

[5] 向齊良 . 基于燒結終點預測的燒結過程智能控制系統及應用研究[D]. 長沙 :中南大學 ,2008.

[6] 劉文仲 . 中國鋼鐵工業互聯網發展現狀及思考[J]. 中國冶金 ,2022,32(11):1.

[7] 郄俊懋 . 基于鐵礦燒結物料調控的 SO2和 NOx協同減排規律研究[D]. 北京:北京科技大學,2019.

[8] 張志超 . 降低燒結固體燃耗的工藝改造與實踐[J]. 冶金能源 ,2019,38(3):10.

[9] 謝皓 . 昆鋼燒結礦性能預測模型研究[D]. 重慶:重慶大學, 2009.

[10] 劉俊 . 燒結過程智能優化控制系統研究與開發[D]. 杭州:浙江大學,2010.

[11] 單長冬,張建良,劉征建,等 . 鐵礦粉燒結基礎特性之同化性研 究 進 展[J]. 中 國 冶 金 ,2022,32(12):1.

[12] 鄧小龍 . 智能化燒結控制系統研發與應用[D]. 馬鞍山:安徽工業大學,2021.

[13] WANG J,XU C,ZHANG J,et al. Big data analytics for intel? ligent manufacturing systems: A review[J]. Journal of Manu? facturing Systems,2022,62(1): 738.

[14] 劉文超,蔡九菊,董輝,等 . 燒結過程余熱資源高效回收與利用的熱力學分析[J]. 中國冶金,2013,23(2):15.

[15] TERRY S,LU H, FIDAN I, et al. The influence of smart manufacturing towards energy conservation: A review[J]. Tech? nologies,2020,8(2): 31.

[16] YANG C,YANG C J,LI J F, et al. Forecasting of iron ore sintering quality index: A latent variable method with deep inner structure[J]. Computers in Industry,2022,141(10): 103713.

[17] 于晗,趙滿坤,潘志成,等 . 燒結全過程節能減排智能控制方法分析[J]. 中國冶金,2020,30(12):112.

[18] 呂慶,劉頌,劉小杰,等 . 基于大數據技術的燒結全產線質量智能控制系統[J]. 鋼鐵,2018,53(7):1.

[19] AN J,YANG C,WU M,et al. Intelligent control strategy for sintering ignition temperature based on working-condition rec? ognition[J]. IEEE Transactions on Automation Science and Engineering,2023, 20(7): 1.

[20] FAN X H,HUANG X X,CHEN X L,et al. Research and development of the intelligent control of ironore sintering pro? cess based on fan frequency conversion[J]. Ironmaking and Steelmaking,2016,43(7): 488.

[21] WANG C S,WU M. Hierarchical intelligent control system and its application to the sintering process[J]. IEEE Transac? tions on Industrial Informatics,2011,9(1): 190.

[22] LIU S,ZHANG Z,ZHAO J, et al. Research and application of the sintering whole process intelligent manufacturing sys?tem[J]. Ironmaking and Steelmaking,2023,50(8): 969.

[23] LAITINEN P J, SAXEN H. A neural network based model of sinter quality and sinter plant performance indices[J]. Iron? making and Steelmaking, 2007, 34(2): 109.

[24] MENG Q,LI M,LIU W,et al. Pricing policies of dual channel green supply chain: Considering government subsi? dies and consumers' dual preferences[J]. Sustainable Produc? tion and Consumption,2021,26(4): 1021.

[25] 李萬宏 . 燒結點火溫度控制及料層溫度分布規律研究[D]. 重慶:重慶大學,2013.

[26] 李福東 . 基于點火強度優化設定的燒結點火燃燒智能控制方法研究[D]. 長沙 :中南大學 ,2009.

[27] 于鳳軍 . 燒結機點火控制系統改造相關問題研究[D]. 沈陽: 東北大學 ,2015.

[28] 張斌 . 應用智能控制技術實現燒結機點火爐的自動燃燒控制 [J]. 礦業工程,2012,10(1):58.

[29] DU S,WU M,CHEN X,et al. An intelligent control strategy for iron ore sintering ignition process based on the prediction of ignition temperature[J]. IEEE Transactions on Industrial Electronics,2019,67(2): 1233.

[30] ZHANG C F,HE J,LONG Y H,et al. Intelligent tempera? ture control of ignition furnace in sintering machine[C]//IEEE Conference on Cybernetics and Intelligent Systems. Singa? pore: Institute of Electrical and Electronics Engineers, 2004: 224.

[31] YING Y Q,LU J G,CHEN J S,et al. PIDNN based intelli? gent control of ignition oven[J]. Advanced Materials Research, 2012,396(11): 493.

[32] CHEN X,JIAO W,WU M,et al. EID?estimation?based peri? odic disturbance rejection for sintering ignition process with input time delay[J]. Asian Journal of Control,2018,20(3): 1274.

[33] ZENG G Q,XIE X Q,CHEN M R, et al. Adaptive popula? tion extremal optimization-based PID neural network for mul? tivariable nonlinear control systems[J]. Swarm and Evolution? ary Computation,2019,44(2): 320.

[34] 范曉慧,彭坤乾,陳許玲,等 . 鐵礦石燒結料層溫度模擬模型[J]. 礦冶工程 ,2012,32(2):67.

[35] 彭坤乾 . 燒結料層溫度場模擬模型和燒結礦質量優化專家系統的研究[D]. 長沙 :中南大學 ,2011.

[36] SUN Y,SONG H,JARA A J, et al. Internet of things and big data analytics for smart and connected communities[J]. IEEE Access,2016,4(1): 766.

[37] 張安煜 . 燒結機漏風控制技術研究[D]. 青島:青島大學, 2019.

[38] CAI J,KONG X,YU M. Mathematical modeling of sintering air leakage through holes[J]. Energies,2022,15(12): 4224.

[39] 張余謙 . 燒結機燒結過程數值模擬及其漏風檢測研究[D]. 沈陽:東北大學,2020.

[40] CHUNG J, KIM H J. An automobile environment detection system based on deep neural network and its implementation using IoT-enabled in-vehicle air quality sensors[J]. Sustain? ability,2020,12(6): 2475.

[41] 李喬 . 首鋼京唐 550 m2 燒結機終點智能控制系統的研究與開發[D]. 沈陽:東北大學,2014.

[42] 徐荊芳 . 廢氣中的 CO2/CO,壓力降和燒結終點之間的關系[J]. 國外鋼鐵, 1989 (2): 66.

[43] 李黎 . 基于數值模擬的燒結終點在線控制[D]. 長沙:中南大學,2011.

[44] 楊春雨,楊東曉,李向榮,等 . 燒結終點判斷與智能控制系統 [J]. 電氣自動化,2005,27(6):8.

[45] WU M,DUAN P,CAO W,et al. An intelligent control sys? tem based on prediction of the burn-through point for the sin? tering process of an iron and steel plant[J]. Expert Systems with Applications,2012,39(5): 5971.

[46] 汪森輝,李海峰,張永杰,等 . 基于改進的 AdaBoost. RS 算法的燒結終點預報分析[J]. 中國冶金 ,2019,29(10):13.

[47] DU S,WU M,CHEN L,et al. Prediction model of burn through point with fuzzy time series for iron ore sintering pro? cess[J]. Engineering Applications of Artificial Intelligence, 2021,102(6): 104259.

[48] 袁曉紅,趙國新,趙春娜 . 燒結系統終點溫度與點火強度最優控制算法[J]. 燒結 球團 ,2012,37(5):12.

[49] 魏玉龍 . 燒結終點預測模型與控制方法研究[D]. 沈陽:東北大學,2015.

[50] YANG H,KUMARA S,BUKKAPATNAM S T S,et al. The internet of things for smart manufacturing: A review[J]. IISE Transactions,2019,51(11): 1190.

[51] HUANG X,ZHAN J,DING W,et al. An error correction prediction model based on three-way decision and ensemble learning[J]. International Journal of Approximate Reasoning, 2022,146(7): 21.

[52] WEICHERT D,LINK P,STOLL A,et al. A review of machine learning for the optimization of production processes [J]. The International Journal of Advanced Manufacturing Technology,2019,104(10): 1889.

[53] MAGNIER L,HAGHIGHAT F. Multiobjective optimiza? tion of building design using TRNSYS simulations, genetic algorithm, and artificial neural network[J]. Building and Envi? ronment,2010,45(3): 739.

[54] WANG Z,SRINIVASAN R S. A review of artificial intelli? gence based building energy use prediction: Contrasting the capabilities of single and ensemble prediction models[J]. Renew? able and Sustainable Energy Reviews,2017,75(8): 796.

[55] 唐艷云,代夢博,春鐵軍,等 . 成分在線檢測技術進展及其在鐵礦燒結應用趨勢[J]. 燒結球團,2021,46(3):1.

[56] 甘牧原,李宗社,劉巍,等 . 在線成分測控系統在柳鋼燒結生產的應用實踐[J]. 燒結球團,2018,43(3):32.

[57] 韓旭 . 基于 LIBS 的燒結礦堿度分析技術開發[D]. 長春:吉林大學,2019.

[58] LIU S,LIU X,LYU Q,et al. Comprehensive system based on a DNN and LSTM for predicting sinter composition[J]. Applied Soft Computing,2020,95(10): 106574.

[59] 劉宇哲 . 基于 PGNAA 技術的工業物料成分實時在線檢測系統的高計數率探測器系統研究[D]. 合肥:中國科學技術大學, 2017.

[60] ZHA W,LIU Y,WAN Y,et al. Forecasting monthly gas field production based on the CNN-LSTM model[J]. Energy, 2022,260(12): 124889.

[61] LIU S,LI Q,LIU X J,et al. Synthetically predicting the qual? ity index of sinter using machine learning model[J]. Ironmak? ing and Steelmaking,2020,47(7): 828.

[62] UMADEVI T,NAIK D K,SAH R, et al. Studies on param ? eters affecting sinter strength and prediction through artificial neural network model[J]. Mineral Processing and Extractive Metallurgy,2016,125(1):32.

[63] 劉重慈 . 基于人工神經網絡的燒結礦性能預測模型研究 [D]. 重慶 :重慶大學 ,2021.

[64] QU Y J,MING X G,LIU Z W,et al. Smart manufacturing systems: state of the art and future trends[J]. The Interna? tional Journal of Advanced Manufacturing Technology,2019, 103(8): 3751.

[65] 宋國棟,范鹍,周平,等 . 鋼鐵流程工序界面信息一體化融合實踐[J]. 寬厚板 ,2020,26(4):19.