郭會良 玄振法 紀(jì)召毅 李翠 周光燕

(山東泰山鋼鐵集團有限公司 山東濟南 271100)

摘要:文章主要介紹了高爐煉鐵與非高爐煉鐵的主要區(qū)別,同時對非高爐煉鐵的主要工藝,進行了說明,包括直接還原法和熔融還原法,重點對回轉(zhuǎn)窯工藝、豎爐工藝、COREX工藝、FINEX工藝進行了詳細(xì)的介紹,指出,非高爐煉鐵技術(shù)資源利用效率、環(huán)境友好性、產(chǎn)業(yè)發(fā)展?jié)摿Φ确矫婢哂袕V闊的發(fā)展前景。

關(guān)鍵詞:非高爐煉鐵;現(xiàn)狀;工藝;直接還原

1 前言

鋼鐵工業(yè)是國民經(jīng)濟的支柱產(chǎn)業(yè),是國家生存和發(fā)展的物質(zhì)保障,是衡量國家經(jīng)濟水平和綜合國力的重要標(biāo)志。中國的鋼鐵工業(yè)在世界上一直扮演著重要的角色,產(chǎn)量突破10億噸,占世界產(chǎn)能的50%以上。鋼鐵工業(yè)是制造業(yè)31個門類中碳排放大戶,是落實“碳達(dá)峰”和“碳中和”目標(biāo)的重要責(zé)任主體。目前,鋼鐵行業(yè)所需的能源有70%以上來自煤炭釋放的能量,而如此巨大的能源所產(chǎn)生的碳排放量占全球的7%左右。中國鋼鐵行業(yè)全年碳排放量已達(dá)18億噸,占全國碳排放總量的15%,占全國工業(yè)碳排放量的20%,可見綠色制造是鋼鐵工業(yè)生存和發(fā)展的必選之路。

近幾年,國家和行業(yè)出臺了一系列的文件和政策,在碳排放方面制定了嚴(yán)格的標(biāo)準(zhǔn),如在2025年之前,鋼鐵行業(yè)必須有30%的產(chǎn)能在工序能耗達(dá)到標(biāo)桿水平,取締所有能效基準(zhǔn)水平以下的企業(yè)。

2 非高爐煉鐵的定義

煉鐵工藝主要分為兩個方面,一種是高爐冶煉,另一種是非高爐冶煉[1]。高爐冶煉是現(xiàn)階段最常用的冶煉方法,即在高爐內(nèi)完成還原過程,原材料為焦炭、燒結(jié)礦、球團礦、塊礦等,最終生成合格的鐵水。非高爐冶煉是除高爐冶煉之外的其他冶煉方法,根據(jù)工藝特征可分為直接還原法和熔融還原法[2,3]。

直接還原法是在較低的溫度下將原材料還原成海綿鐵的過程,此溫度一般低于原材料的熔化溫度,其特點是溫度低,滲碳效果差,因此碳含量較低。熔融還原法是指不借助高爐而生產(chǎn)液態(tài)鐵水的生產(chǎn)方法,也是目前煉鐵的主要發(fā)展方向之一。

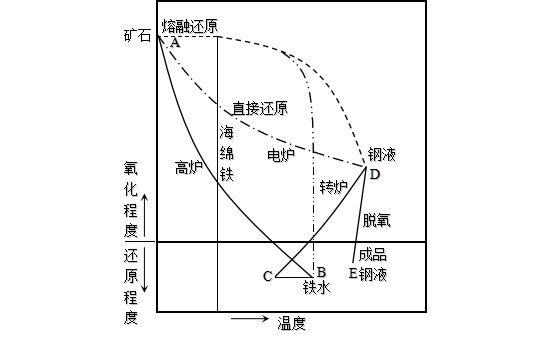

圖1 主要煉鐵工藝

圖1為現(xiàn)階段煉鐵的主要工藝,高爐煉鐵是從原材料A點經(jīng)過高爐后到達(dá)B,產(chǎn)生鐵水,經(jīng)過滲碳和鐵水包(魚雷罐車)的運輸達(dá)到C,經(jīng)過轉(zhuǎn)爐生成鋼液D,脫氧后為成品鋼液E。直接還原是將含鐵原料在還原氣氛下生成海綿鐵,也有直接經(jīng)過電爐生產(chǎn)鋼液的短流程,熔融還原是在高溫下變成鐵水或鋼液,再經(jīng)過脫氧生成合格的鋼液。

現(xiàn)階段,非高爐煉鐵之所以發(fā)展迅速,主要有以下三方面的原因,其一能源的限制,非高爐煉鐵獨特的還原方式使其擺脫了對焦炭的依賴,可以用天然氣、石油、電能等方式代替,而煉焦煤在世界范圍內(nèi)儲量較少,限制了高爐煉鐵的發(fā)展。其二是隨著鋼鐵工業(yè)的發(fā)展,氧氣轉(zhuǎn)爐和電爐煉鋼完全取代平爐,廢鋼消耗量迅速增加,廢鋼供應(yīng)量日感緊張,非高爐生產(chǎn)的海綿鐵、粒鐵等是廢鋼的極好代用品。其三是省去煉焦設(shè)備,總的基建費用比高爐煉鐵法少,雖然非高爐煉鐵法的生產(chǎn)效率遠(yuǎn)趕不上高爐,但對缺乏焦煤資源的國家和地區(qū),用于中小型企業(yè)生產(chǎn),前途是光明的。

3 直接還原法

3.1 回轉(zhuǎn)窯工藝

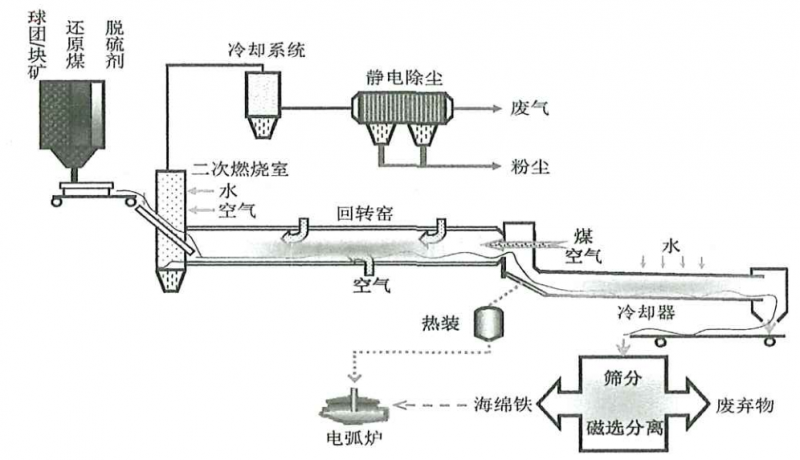

回轉(zhuǎn)窯工藝又稱煤基回轉(zhuǎn)窯工藝,是直接還原煉鐵工藝,也是最重要的固體還原劑直接還原工藝,是指還原煤、脫硫劑、球團或塊礦組成的混合爐料在回轉(zhuǎn)窯內(nèi)運動,并被燃燒的燃料加熱且產(chǎn)生還原反應(yīng),最終得到還原產(chǎn)物的過程,其流程見圖2。

目前,全球采用煤為還原劑的工藝絕大部分為煤基回轉(zhuǎn)窯工藝,極少數(shù)為煤基豎爐工藝,根據(jù)流程可分為一步法和兩步法。一步法流程較為緊湊,但是有鏈篦機,需要將混合后的爐料在鏈篦機上干燥和預(yù)熱,然后熱球直接進入回轉(zhuǎn)窯,在1050℃左右完成還原過程。二步法則在將上述兩個連續(xù)的工藝分割開來,造球后焙燒成氧化球團,與后續(xù)的還愿流程有一個間隔時間,然后冷球再進入回轉(zhuǎn)窯還原,氧化球團制備工藝和氧化球團直接還原分別在兩臺設(shè)備內(nèi)獨立進行,是兩步高溫過程,故稱為二步法。

圖2 煤基回轉(zhuǎn)窯直接還原工藝

3.2 豎爐工藝

豎爐工藝是以豎爐作為反應(yīng)場所,用還原性物質(zhì),如氫氣、一氧化碳、煤等作為還原劑,使含鐵原料發(fā)生還原反應(yīng),生成還原鐵的過程,根據(jù)還原性物質(zhì)的不同可分為氣基豎爐工藝和煤基豎爐工藝。

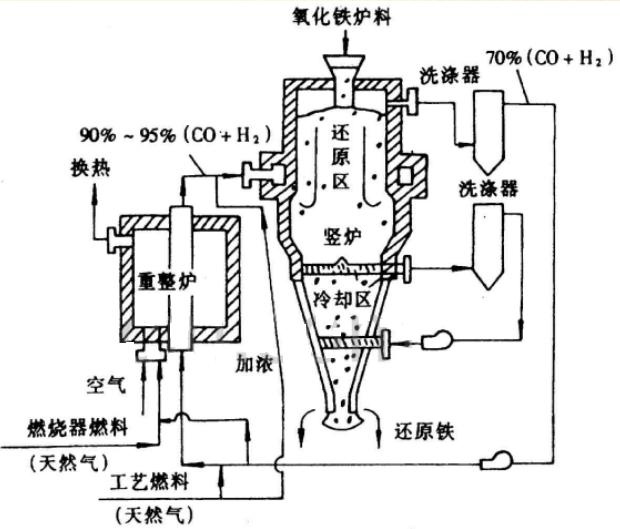

圖3 Minrex工藝流程

氣基豎爐工藝是以天然氣、焦?fàn)t煤氣等作為還原劑,根據(jù)工藝不同可分為Midrex、HYL、Pered等工藝,其中Midrex工藝流程如圖3。天然氣以一定壓力進入重整爐換熱至350℃,一部分與爐頂氣混合進入對流段原料氣換熱器,對流段高溫?zé)煔鈱⒃蠚忸A(yù)熱提高溫度至580~600℃,然后送入重整爐在催化劑作用下進行甲烷轉(zhuǎn)化反應(yīng),生成合格還原氣(CO+H2≥90%,H2/CO=1.5~1.8),溫度為850~950℃,進入豎爐。另一部分預(yù)熱后的天然氣作為燃料進入燒嘴進行燃燒,為重整反應(yīng)提供熱源。空氣通過鼓風(fēng)機加壓,經(jīng)空氣預(yù)熱器與對流段煙氣換熱,將空氣預(yù)熱至 600℃,送入燒嘴。重整爐燃燒后高溫?zé)煔饨?jīng)對流段換熱,依次對助燃空氣、混合原料氣、爐頂氣進行加熱,然后通過引風(fēng)機送入煙囪排出。氧化球團/塊礦通過垂直皮帶機上料至爐頂料倉,經(jīng)爐料分布器進入豎爐。來自重整系統(tǒng)的還原氣溫度850~950℃,壓力0.15MPa,一部分進入豎爐還原區(qū),與爐內(nèi)的球團進行氣固相反應(yīng)生成熱態(tài)DRI,另一部分作為再熱氣對下部爐料進行加熱。

煤基豎爐以煤炭為燃料,工藝與氣基豎爐類似,此外,主要優(yōu)點是煤基豎爐能夠很好的處理鋼鐵廠的各種固廢,在脫除和回收固廢中的氧化鋅的同時,得到的直接還原鐵可以作為電爐轉(zhuǎn)爐或熔分爐的原料,該工藝的鋅回收率和金屬化率均達(dá)到>90%,這將會為鐵廠的固廢處理提供一個很有競爭力的新工藝,另外,由于鋼鐵廠的固廢處理量大,現(xiàn)有工藝均存在一些不足,因此,采用該工藝用來處理鋼鐵廠的各種固廢具有廣闊的應(yīng)用和發(fā)展前景。

3.3 轉(zhuǎn)底爐工藝

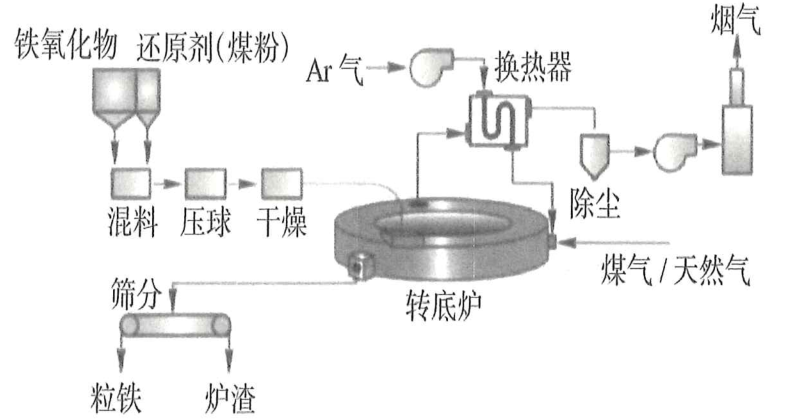

轉(zhuǎn)底爐直接還原技術(shù)是鐵礦粉(或紅土鎳礦、釩鈦磁鐵礦、硫酸渣或冶金粉塵、除塵灰、煉鋼污泥等)經(jīng)預(yù)處理后進入轉(zhuǎn)底爐內(nèi),在爐內(nèi)完成還原反應(yīng)的過程。其中預(yù)處理工藝包括破碎、配礦、混合攪拌、造球、干燥和預(yù)熱。根據(jù)工藝流程的不同可分為Inmetco法、DRYIRON 法、FASTMET法和ITMK3等。其中,ITMK3工藝見圖4。

轉(zhuǎn)底爐是該工藝的主要設(shè)備,主要部件是固定的環(huán)形外殼和可轉(zhuǎn)動的料床或爐底,原材料平鋪在爐底上,爐底可繞軌道在環(huán)形外殼內(nèi)做圓周運動,內(nèi)部安裝加熱裝置,實現(xiàn)內(nèi)部氣氛的調(diào)節(jié)。

圖4 ITMK3工藝流程圖

現(xiàn)階段,轉(zhuǎn)底爐工藝多數(shù)用來處理鋼鐵固廢,如含鐵塵泥等,可實現(xiàn)固廢的高效利用,提取出的含鐵部分可返回高爐、電爐等,鋅粉則是鋅冶煉廠的理想原料,副產(chǎn)蒸汽在廠內(nèi)循環(huán)使用或發(fā)電。

3.4 隧道窯工藝

隧道窯工藝經(jīng)過多年的發(fā)展已經(jīng)成為極為重要的直接還原方法,該方法是在具有一定長度的窯體內(nèi)完成,形如隧道,內(nèi)部有還原罐體,罐體擺放于窯車上,窯體內(nèi)部有軌道,窯車從一段進入,另一端排出,窯內(nèi)半密閉,有加熱系統(tǒng),可控制窯內(nèi)氣氛,進而完成還原過程。

隧道窯工藝的主要特點是投資較少,產(chǎn)品的穩(wěn)定性較高,主要備品配件易得,在前期受到很多企業(yè)的青睞,但是其缺點是機械化程度較低,大多數(shù)需要人力的完成,生產(chǎn)效率較低,但在近幾年的產(chǎn)業(yè)化中得到了改善,機械化程度大大提升。隧道窯工藝最常用的行業(yè)是粉末冶金的還原鐵粉,技術(shù)含量較低,投資較少,多用于小規(guī)模生產(chǎn)。

4 熔融還原法

4.1 COREX工藝

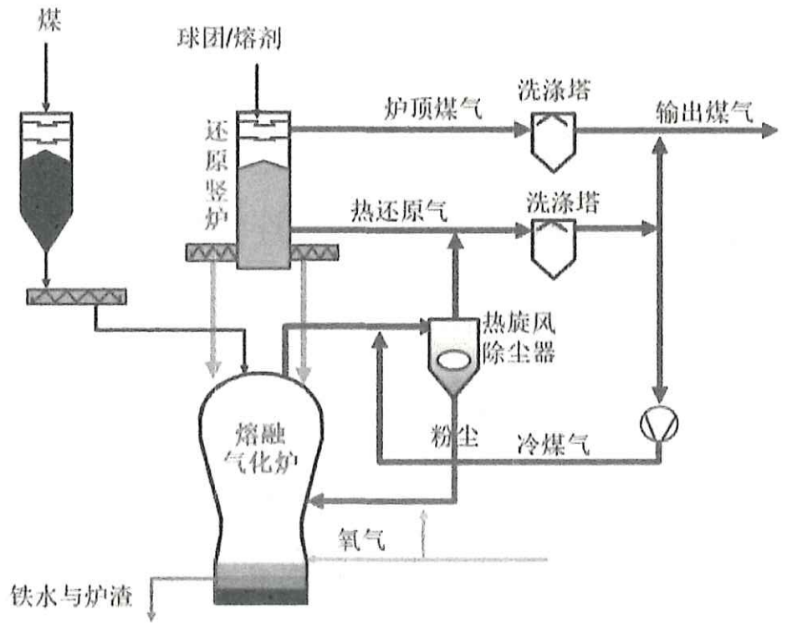

COREX工藝簡稱KR法,主要原料是燒結(jié)礦和球團礦,與高爐類似,配加少量塊礦,燃料主要為低品質(zhì)煤粉,熔劑主要是石灰石、自云石和硅石。還原過程分兩部分,預(yù)還原和終還原,分別在豎爐和熔融氣化爐中完成,見圖5。

圖5 COREX工藝流程圖

含鐵原料從預(yù)還原豎爐頂部加入,在其下降的過程中與還原氣體接觸,完成加熱和預(yù)還原過程,金屬化率可達(dá)到70%以上,然后通過熱裝熱送進入二次還原爐,即熔融氣化爐,高溫還原下生成鐵水和煤氣,煤氣可作為流程的還原氣體、熱源等,也可用于發(fā)電、供熱等。

4.2 FINEX工藝

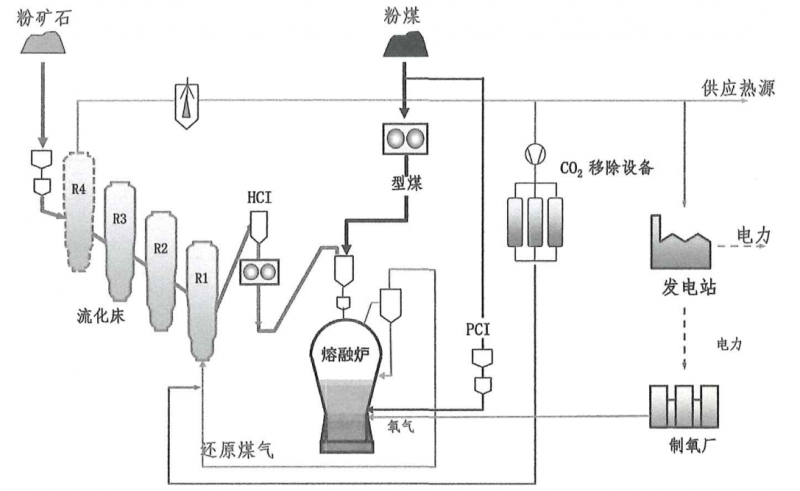

FINEX工藝是基于 COREX工藝進行的技術(shù)創(chuàng)新,主要的工藝優(yōu)化是 FINEX工藝采用多級流化床反應(yīng)器代替了COREX工藝的預(yù)還原豎爐。FINEX工藝的流程不斷進行迭代完善,工藝流程見圖6。

原材料依次經(jīng)過R3、R2和R1反應(yīng)器,反應(yīng)器的溫度依次升高,最高可達(dá)750℃,在反應(yīng)器內(nèi)初步完成還原反應(yīng),金屬化率達(dá)到70%以上,然后經(jīng)壓塊工藝生成熱壓塊,與燃料、還原劑一同進入熔融氣化爐,生成合格的鐵水。

該過程可實現(xiàn)煙氣的綜合利用,熔融氣化爐的高溫?zé)煔庖来瓮ㄟ^R1、R2和R3反應(yīng)器,與物料的運動方向相反,最后經(jīng)煙氣處理裝置除去大部分的CO2,然后再次回到流化床反應(yīng)器內(nèi)繼續(xù)反應(yīng)。

圖6 FINEX工藝流程圖

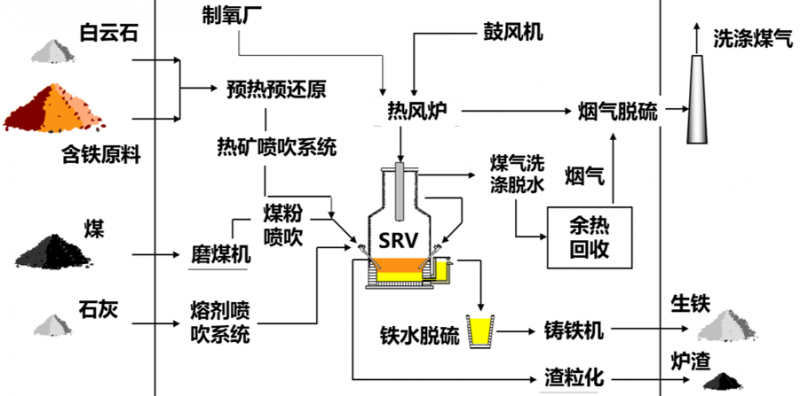

4.3 HIsmelt工藝

HIsmelt [4]是一步法熔融還原的冶金工藝,流程圖見圖7。該工藝直接利用經(jīng)預(yù)熱處理的粉狀含鐵原料和粒煤,通過固體噴槍把礦粉和粒煤噴入熔池,富氧熱風(fēng)從頂噴槍噴入還原爐(SRV),熔池中還原反應(yīng)產(chǎn)生的 CO 氣體在熔池上部燃燒,為熔池提供熱量。SRV 爐內(nèi)生產(chǎn)的鐵水經(jīng)前置爐流出,通過鐵溝、擺動溜嘴進入鐵水罐。產(chǎn)生的液態(tài)渣從排渣口流出,然后進入渣處理工藝。SRV副產(chǎn)1500℃左右的高溫煤氣,可用于返回爐內(nèi)或用于發(fā)電。

產(chǎn)生的凈煤氣作為燃料供煤粉制備煙氣爐、礦粉預(yù)熱系統(tǒng)、熱風(fēng)爐及燃?xì)忮仩t系統(tǒng)使用。相對傳統(tǒng)的高爐煉鐵工藝,HIsmelt 熔融還原煉鐵工藝省去了燒結(jié)及焦化兩個環(huán)節(jié),在同樣產(chǎn)能下節(jié)省了大量的投資運行成本及能源物料消耗,且這種工藝在生產(chǎn)過程中產(chǎn)生的大量蒸汽及富余煤氣均可以用于發(fā)電、化工等,使其生產(chǎn)系統(tǒng)的能源利用效率很高。

圖7 HIsmelt工藝流程圖

HIsmett 熔融還原工廠于 2017 年在中國成功實現(xiàn)了連續(xù)商業(yè)化運行。作為短流程冶金工藝,該技術(shù)完全擺脫對優(yōu)質(zhì)礦石和焦煤資源的依賴,直接使用粉狀的普通含鐵物料和非焦煤粉進行冶煉并極大地降低了 SO2、NOx等污染物的排放,其主要產(chǎn)品高純生鐵廣泛用于風(fēng)電核電、高鐵、高端裝備制造等行業(yè)領(lǐng)域,并在開發(fā)我國儲量豐富的高磷礦和釩鈦!礦資源、冶金固廢綜合利用及節(jié)能減排等方面具有廣闊的發(fā)展前景。

4.4 COSRED工藝

COSRED工藝研究的較早,主要流程是含鐵原料和粘結(jié)劑經(jīng)過配料、混勻、壓塊和烘干后,與還原劑和混合形成混合料,混合料通過運輸裝置運至還原爐的頂部,通過布料裝置將混合料裝入還原爐中,混合料在下行過程中,經(jīng)過預(yù)還原和冷卻后排出。溫合料的排出溫度為650~700℃,經(jīng)過篩分、磁選后得到金屬化率達(dá)到75%以上的金屬化球團。溫度為600~650℃的金屬化球團在熱裝進入熔分爐,得到合格的鐵水。鐵水運往轉(zhuǎn)爐或鑄鐵機,同時爐渣從熔分爐中排出,經(jīng)過處理后作為水泥廠的原料。

該工藝雖然在理論上能簡化煉鐵步驟,降低鐵水成本,具有較好的環(huán)保優(yōu)勢,但是目前沒有完整的生產(chǎn)實例,雖然還原爐和熔分爐這兩大關(guān)鍵設(shè)備各自都有較好的生產(chǎn)指標(biāo),但是組合式的COSRED工藝還在研究中。

5 發(fā)展前景

非高爐煉鐵在我國具有良好的發(fā)展前景,主要由于其有眾多優(yōu)勢,具體有以下幾點。

(1)資源利用效率提升

非高爐煉鐵技術(shù)能夠利用低品位的鐵礦石和廢棄物資源進行冶煉,有效提高了鐵礦的利用效率[5],減少了資源的浪費。

(2)環(huán)境友好性

非高爐煉鐵技術(shù)相較于傳統(tǒng)高爐煉鐵技術(shù),具有更低的能耗和排放量,能夠降低大氣污染物的排放,減少環(huán)境污染的程度,符合環(huán)保要求。

(3)促進鋼鐵行業(yè)的可持續(xù)展

非高爐煉鐵技術(shù)的應(yīng)用可以降低我國鋼鐵行業(yè)對進口鐵礦石的依賴,減少對外部資源的依賴性,從而提高我國鋼鐵行業(yè)的競爭力和可持續(xù)發(fā)展能力。

(4)推動煤炭清潔利用

非高爐煉鐵技術(shù)能夠煤炭轉(zhuǎn)化為煤氣或煤焦油等副產(chǎn)品,提高煤炭利用效率,促進煤炭的清潔利用,減少煤炭資源的浪和環(huán)境影響。

(5)產(chǎn)業(yè)發(fā)展?jié)摿薮?/p>

盡管非高爐煉鐵技術(shù)在我國仍處于發(fā)展階段,但隨著技術(shù)的不斷進步和成本的降低,這一領(lǐng)域具有巨大的產(chǎn)業(yè)發(fā)展?jié)摿Γ瑢橄嚓P(guān)產(chǎn)業(yè)帶來新的機遇和市場空間。

然而,實現(xiàn)非高爐煉鐵技術(shù)的大規(guī)模應(yīng)用還面臨些挑戰(zhàn),如技術(shù)成熟度、經(jīng)濟可行性和市場接受度等。加強技術(shù)研發(fā)、降低投資本、改善政策環(huán)境等是實現(xiàn)非高爐煉鐵技術(shù)發(fā)展的關(guān)鍵。只有在政府、企業(yè)和科研機構(gòu)的共同努力下,推動非高爐煉鐵技術(shù)的發(fā)展與應(yīng)用,才能實現(xiàn)其潛力和價值的最大化。

綜上所述,我國非高爐煉鐵技術(shù)資源利用效率、環(huán)境友好性、產(chǎn)業(yè)發(fā)展?jié)摿Φ确矫婢哂袕V闊的發(fā)展前景。推動我國非高爐煉鐵技術(shù)突破和應(yīng)用,將為我國鋼鐵產(chǎn)業(yè)的可持續(xù)發(fā)展和資源利用效率提升做出積極貢獻。

參考文獻:

[1] 貢獻鋒. 比較分析高爐煉鐵與非高爐煉鐵技術(shù)[J]. 山西冶金,2017(02):86-88

[2] 徐少兵;許海法. 熔融還原煉鐵技術(shù)發(fā)展情況和未來的思考[J]. 中國冶金,2016(10):33-39

[3] 張向國;賈利軍.我國熔融還原煉鐵技術(shù)發(fā)展現(xiàn)狀及生產(chǎn)實踐[J]. 冶金與材料,2019(04):90-91

[4] 李瑞雨;王振陽;宗燕兵等.HIsmelt主反應(yīng)器傳熱數(shù)值模擬研究進展[J]. 鋼鐵研究學(xué)報,2022(02):111-117

[5] 劉臣;葉恒棣;魏進超等.鋼鐵工業(yè)煉鐵工序綠色低碳技術(shù)淺析[J]. 燒結(jié)球團,2021(06):1-7+26