防止雙膛石灰窯釋放時噴灰方法的研究

杜平偉、陳然

(河北新金鋼鐵集團有限公司燒結廠)

摘要:本研究針對雙膛石灰窯在換向過程中釋放氣體時伴隨大量粉塵噴出,造成環境污染的問題,提出了一種有效的防噴灰方法。通過測算煙氣流量、延長釋放閥管道、安裝除塵過濾器等技術手段,成功實現了對釋放氣體的粉塵過濾。研究結果表明,該方法能有效減少粉塵排放,改善工作環境,具有顯著的環境效益和經濟效益。本研究為雙膛石灰窯的環保運行提供了新的解決方案,對推動鋼鐵冶煉行業的可持續發展具有重要意義。

關鍵詞:雙膛石灰窯;噴灰;除塵過濾;環境污染

1 引言

雙膛石灰窯作為一種先進的石灰煅燒設備,憑借其獨特的雙膛設計以及并流和蓄熱工藝,在高質量活性石灰生產中發揮著重要作用。其窯膛功能互換交替的工作模式,確保了連續高效生產與煙氣余熱的充分利用。然而,在完成煅燒周期進入換向期時,窯爐釋放爐內氣體的過程中會伴隨大量粉塵瞬間噴出,這一現象在并流蓄熱式窯爐中普遍存在,對周圍環境造成了嚴重影響。因此,研究防止雙膛石灰窯釋放時噴灰的方法具有重要的現實意義。

2 雙膛石灰窯的特點與工作原理

2.1 煅燒特點

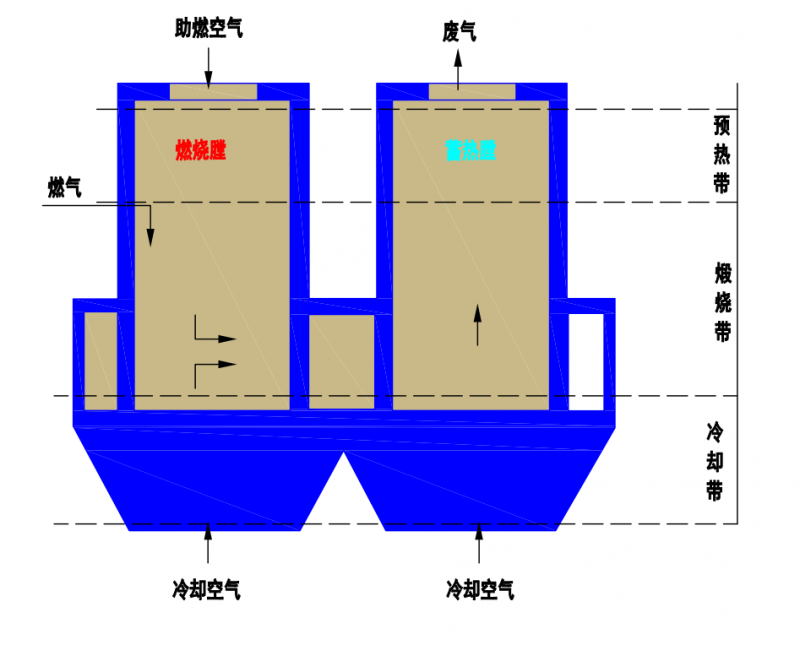

雙膛石灰窯具有兩個豎直的窯膛,并通過連接通道將它們連通。其獨特的并流和蓄熱工藝,是確保高質量活性石灰生產的關鍵。并流使得物料與熱氣體充分接觸,提高煅燒效率;蓄熱則實現了熱量的回收利用,降低了能源消耗。

2.2 工作原理

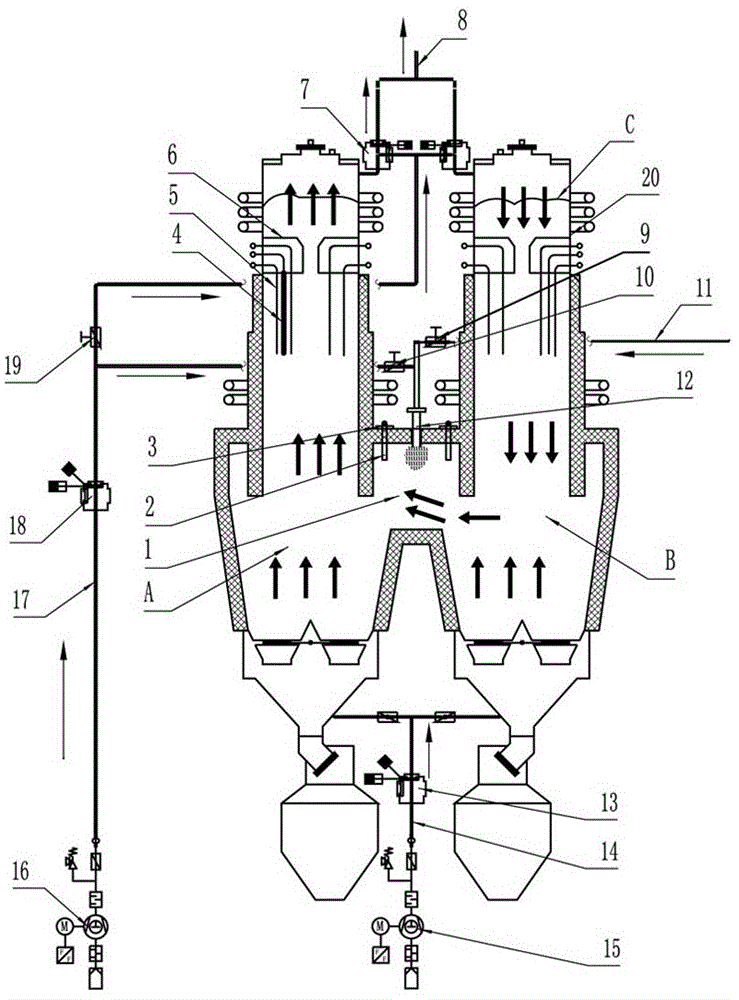

雙膛石灰窯的窯膛A和窯膛B的煅燒和蓄熱功能是互換交替的。初始階段,窯膛A負責煅燒,產生高質量的活性石灰,窯膛B則進行蓄熱。經過10到15分鐘后,窯膛A和窯膛B的功能互換,窯膛B開始煅燒,窯膛A開始蓄熱。這種互換交替的工作模式保證了連續的高效生產,充分利用了煙氣余熱,使雙膛石灰窯具有較高的熱效率。

3 噴灰問題的產生及影響

在完成一個煅燒周期后,系統進入換向期,每個周期約需12 - 14分鐘。在換向期,窯爐通過助燃風釋放閥(18)和冷卻風機釋放閥(13)釋放爐內氣體以實現功能轉換。然而,在此過程中,氣體中會伴隨大量粉塵瞬間噴出。這些粉塵的噴出不僅會造成周圍空氣質量下降,影響周邊居民的生活環境,還可能對附近的設備和植被造成損害,長期來看,會對生態環境產生不良影響。

4 防止噴灰的技術方案

4.1 流量測算與管道串聯

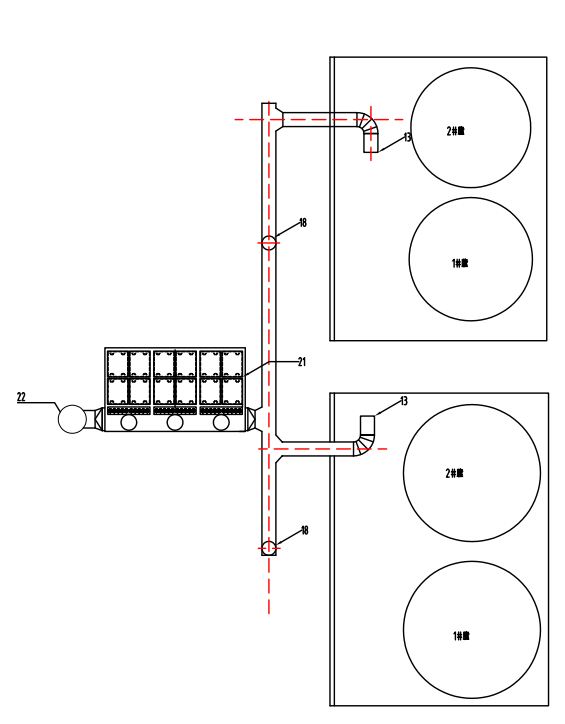

首先,測算每次釋放時冷風和助燃瞬間達到的煙氣流量。然后,通過延長所有釋放閥管道進行串聯,測算出總流量。

4.2 除塵過濾器的選用

根據釋放流量選用超出總流量25%的除塵過濾器進行連接。這樣可以確保在釋放氣體時,除塵過濾器有足夠的處理能力,保證過濾效果。

4.3 過濾過程

依靠冷風和助燃風釋放瞬間產生的氣流作為動力,帶動煙氣內粉塵經過除塵器過濾后排空。除塵器設置有多排除塵濾袋,能夠有效對氣流中的煙塵進行過濾。

4.4 煙塵儲存與輸送

過濾后的煙塵進入除塵器下部漏斗進行儲存。除塵器下方設置有星型卸灰閥,過濾后的煙塵依靠氣力輸送或者自行吸排車輸送至成品白灰中。同時,對卸灰閥開啟時間進行設定,避開釋放時間,防止氣流過大直接從卸灰閥處泄露。

5 具體實施方案

當爐窯準備換向時,需在換向前60S左右停止燃燒,通入空氣將管道內殘余物料吹掃干凈后進入換向階段。打開冷風釋放閥與助燃風釋放閥對爐內泄壓,含煙氣流經過除塵管道流入除塵器內進行過濾,最后由排放口排出。除塵器上方設置脈沖控制閥,用來控制對除塵器濾袋反吹、除塵、重復利用。煙塵根據自身重力落入灰斗內,由卸灰閥均勻排出,從而解決爐窯釋放時產生的煙氣問題,避免環境污染。

通過實施該方法,可有效解決爐窯釋放時產生的煙氣問題,避免環境污染。實際應用表明,該方法能顯著減少粉塵排放量,改善工作環境,同時提高了石灰產品的質量。此外,除塵器收集的粉塵可作為原料回收利用,進一步提高了資源利用率,同時該系統中利用釋放時流量作為動力源,省下一套風機、電機系統,整體系統中耗能少,可以忽略不計。具有顯著的經濟效益和環境效益。

6 結論

本研究提出的防止雙膛石灰窯釋放時噴灰的方法,通過科學合理的流量測算、合適的除塵設備選用以及有效的煙塵處理措施,能夠有效解決雙膛石灰窯換向時粉塵噴出造成的環境污染問題。該方法具有一定的可行性和實用性,在實際應用中取得了良好的效果。未來,可以進一步對該方法進行優化和改進,提高其在不同工況下的適應性和穩定性。

參考文獻

[1] 任明園、王悅.麥爾茲石灰窯工藝技術及應用時間、基層建設 2017年第7期。[2017.7].

[2] 孫熙. 袋式除塵器技術與應用[M],北京:中國機械工業出版社,2004,35-37

[3] 李碩星. 脈沖袋式除塵器改造措施[M],通風除塵,1993,(4):40