王小慶 廖小偉 黃禮偉

摘要:鋼渣是煉鋼過程中所產生的一種工業廢棄物,其數量一般為粗鋼產量的10~14%,同時鋼渣中還含有10~12%的廢鋼資源。目前,我國每年鋼渣的產量已達到1億噸,鋼渣的資源化利用率只有30%左右。國內外鋼渣的主要處理工藝有:熱潑法、滾筒法、風淬法、水淬法等,這些鋼渣處理方法處理周期較長,而且在處理過程中會產生大量的灰塵,污染環境。為了能夠快速、有效、潔凈地對鋼渣進行處理,利用輥壓破碎有壓熱悶法處理轉爐鋼渣,實現渣鐵徹底分離,將鋼渣所含有的游離氧化鈣含量降低到3%以下的水平,為后續實現鋼渣高附加值資源化利用奠定堅實基礎。本文對目前我國鋼渣處理技術的現狀加以整理介紹,并結合珠海粵鋼目前在用的輥壓破碎有壓熱悶處理技術提出改進方向。

關鍵詞:液態渣輥壓破碎;有壓熱悶;余熱回收

1鋼渣基本特性

鋼渣是煉鋼過程中產生的固體廢棄物,鋼渣的產量及成分由冶煉工藝、硅含量和白云石等決定。鋼渣主要包括轉爐渣、電爐渣和精煉渣。鋼渣可分為低堿度渣(R<1.8)、中堿度渣(R=1.8~2.5)和高堿度渣(R>2.5)。不同的煉鋼工藝產出的鋼渣成分和含量會有所波動。鋼渣的主要化學成分有氧化鈣(CaO)、二氧化硅(SiO2)、三氧化二鋁(Al2O3)、氧化鎂(MgO)、三氧化二鐵(Fe2O3)、氧化亞鐵(FeO)及少量的氧化錳(MnO)、五氧化二磷(P2O5)和游離氧化鈣(f-CaO)等。經過處理后,鋼渣中的鐵礦物可以通過磁選的方法與尾渣分離,尾渣中富含硅酸鹽相可以作為水泥的替代品,實現資源的全部回收,以降低煉鐵和煉鋼的成本

1.1 鋼渣的組成

鋼渣是由鈣、鐵、硅、鎂、鋁、錳、磷等氧化物所組成。其中鈣、鐵、硅氧化物占絕大部分。各種成分的含量依爐型、鋼鐘不同而異,有時差異懸殊。以氧化鈣為例:轉爐渣中含量常在50%左右;電爐氧化渣中約含30-40%,電爐還原渣中則含50%以上。

鋼渣的主要礦物組成為硅酸三鈣(C3S)、硅酸二鈣(C2S)、鈣鎂橄欖石(CMS)、鈣鎂薔薇輝石(C3MS2 )、鐵酸二鈣(C2F), RO <R代表鎂、鐵、錳的氧化物即FeO,MgO,Mn0形成的固熔體)、游離石灰(f-CaO)等。鋼渣的礦物組成主要決定于其化學成分,特別與其堿度(CaO/SiO2 -}P2O5)有關。煉鋼過程中需要不斷加入石灰,隨著石灰加人量增加,渣的礦物組成隨之變化。煉鋼初期,渣的主要成分為鈣鎂橄欖石(CMS),其中的鎂可被鐵和錳所代替。當堿度提高時,橄欖石吸收氧化鈣(CaO)變成薔薇輝石,同時放出RO相。再進一步增加石灰含量,則生成硅酸二鈣(C2S)和硅酸三鈣(C3S)。

1.2 鋼渣的利用

鋼渣的利用途徑大致可分為內循環和外循環。內循環是指在鋼鐵企業內部利用,作為燒結礦的原料和煉鋼的返回料。外循環主要是指用于建筑建材行業。

1.2.1 鋼渣的內循環利用

鋼渣返燒結主要是利用鋼渣中的殘鋼、氧化鐵、氧化鎂、氧化鈣、氧化錳等有益成分,而且可以作為燒結礦的增強劑,因為它本身屬于熟料,且含有一定數量的鐵酸鈣,對燒結礦的強度有一定的改善作用,另外轉爐渣中的鈣、鎂均以固溶體形式存在,代替溶劑后,可降低溶劑(石灰石、白云石、菱鎂礦)消耗,使燒結過程碳酸鹽分解熱減少,降低固體燃料的消耗。

1.2.2 鋼渣的外循環利用

鋼渣的外循環利用主要是建筑建材行業,鋼渣在建材行業中利用受制約的主要因素是鋼渣的體積不穩定性,鋼渣不同于高爐渣的地方是鋼渣中存在f-CaO、f-MgO,它們在高于水泥配料燒成溫度下形成,結構致密,水化很慢,f-CaO遇水后水化形成Ca(OH)2,體積膨脹98%,f-MgO遇水后形成Mg(OH)2,體積膨脹148%,容易在硬化的水泥漿體中發生膨脹,導致建材制品開裂,因此鋼渣在利用之前必須采用有效的處理,使f-CaO、f-MgO充分消解才能使用。

2鋼渣處理工藝技術現狀

2.1 傳統處理工藝

熱潑法:液態鋼渣倒入渣罐后,經車輛運輸到鋼渣熱潑車間,用吊車將渣罐的液態渣分層潑倒在渣床上(或者池內)噴淋適量的水,使高溫爐渣急冷碎裂并加速冷卻,然后用裝載機、挖掘機等設備進行裝車,再運至堆渣場。待其自然冷卻后進行破碎、篩分等后續處理。該方法設備簡單、投資少,但占地面積大,處理周期長,鋼渣的余熱利用率低,且破碎過程中容易產生揚塵污染。

盤潑水冷法:把鋼渣倒入渣盤,然后向渣盤噴水冷卻,待鋼渣急冷破碎后再進行進一步加工。與熱潑法相比,盤潑水冷法冷卻速度更快,鋼渣破碎后粒度更均勻,但仍存在鋼渣加工量少,工藝繁瑣,環節多,生產成本高;用水量大、廢水排放問題以及熱能浪費等問題。

2.2 新型處理工藝

風淬法:利用高速氣流將高溫液態鋼渣吹散并快速冷卻,形成細小的鋼渣顆粒。這種方法能高效回收鋼渣的顯熱,得到的鋼渣粒度小且均勻,有利于后續的磁選和深加工,同時減少了環境污染。

滾筒法:將鋼渣倒入旋轉的滾筒內,同時噴入適量的水,使鋼渣在滾筒內滾動、冷卻、破碎。滾筒法具有處理效率高、鋼渣質量穩定、占地面積小等優點,在國內外得到了一定的應用。

水淬法:水冷急凝形成玻璃體結構,成本低,但產生H?S等有害氣體,廢水處理難度大。

池式熱悶法:揚塵嚴重,飄散蒸汽腐蝕廠房結構;挖掘機攪拌渣時打水管控不到位容易引發安全爆炸事故。

輥壓、熱悶法:翻渣、輥渣均在相對封閉的空間,產生的灰塵均通過除塵風機抽至噴淋洗滌塔進行除塵;帶壓熱悶產生的蒸汽可回收用于發電;篩分磁選皮帶線機頭機尾采用集中除塵,可滿足超低排放要求。

3鋼渣輥壓破碎熱悶磁選加工技術

液態鋼渣輥壓破碎有壓熱悶處理技術是一種新型鋼渣穩定化處理技術。其熱悶工作壓力約0.3MPa,比常壓池式熱悶工藝的工作壓力提高了約20倍,在較高的壓力條件下,增大了水蒸氣的滲透壓,加快了水蒸氣與鋼渣中的游離氧化鈣的反應速率,將熱悶時間由十幾個小時縮短至1.5小時左右。同時,該技術在進行鋼渣處理時,其整個過程基本都是在密閉體系下進行,因此,較現有鋼渣處理技術相比,其潔凈化程度更高,更加環保。

3.1技術原理

通過對鋼渣物料所含物質組分的分析,一般情況下,鋼渣中含有10%左右的金屬鐵,同時鋼渣中還含有一定量的游離氧化鈣和氧化鎂等,游離的氧化鈣和氧化鎂與水反應會產生體積膨脹,其體積分別增加98%和148%。為了實現鋼渣資源的綜合利用,其關鍵在于鋼渣的穩定化處理,鋼渣的穩定化處理主要是完成對游離氧化鈣和氧化鎂的消解。目前,鋼渣穩定化處理方法主要有池式熱悶處理技術、水淬法、滾筒法、粒化法等。

鋼渣輥壓破碎-余熱有壓熱悶處理技術與現有熱悶處理技術一樣,都是利用鋼渣中所含有的游離氧化鈣和氧化鎂與水反應產生體積膨脹這一原理,實現對鋼渣中的游離氧化鈣和氧化鎂的消解,達到鋼渣的穩定化處理和渣鐵的良好分離這一目的。不同之處是:鋼渣輥壓破碎-余熱有壓熱悶技術是借助特制的壓力容器最大化地提高了游離氧化鈣、氧化鎂與水蒸汽反應的壓力條件,在高溫高壓條件下,與高溫鋼渣接觸的水所產生的飽和水蒸氣的滲透壓也隨之提高,加快了飽和水蒸氣通過鋼渣顆粒縫隙向鋼渣顆粒內部的滲透速率,使得鋼渣顆粒深層的游離氧化鈣、氧化鎂與水蒸汽的反應速率得以提高,從而縮短了鋼渣穩定化處理的處理周期。

3.2工藝過程

從工藝處理過程上講,鋼渣余熱有壓熱悶技術大致可分為鋼渣輥壓破碎和余熱有壓熱悶兩個階段。

輥壓破碎階段主要是完成熔融鋼渣的快速冷卻、破碎,此階段的處理時間約30min,經過此階段的處理,可將熔融鋼渣的溫度由1600℃左右冷卻至500℃左右,粒度破碎至200mm以下。

余熱有壓熱悶階段主要是完成經輥壓破碎后鋼渣的穩定化處理,此階段的處理時間約1.5小時以內,處理后鋼渣的穩定性良好,其游離氧化鈣含量小于3%,浸水膨脹率小于1.5%。

3.3技術特點

鋼渣輥壓破碎-余熱有壓熱悶技術與現有熱悶技術相比,具有以下幾個獨特優勢:

(1) 熱悶周期短,處理效率高;自動化水平高。

(2)該技術整個鋼渣處理過程基本都是在密閉體系下進行的,處理過程中所產生的含塵蒸汽由離心風機通過管道抽出后經冷卻塔冷卻除塵后排出,熱悶階段所產的高溫堿性循環水回用于輥壓破碎段,無廢水外排。

(3) 熱悶后的鋼渣粉化率高,穩定性好。

處理后的鋼渣-20mm粒級達到50%,渣鐵分離良好,有利于鋼渣后續的深加工處理中對金屬鐵的磁選回收。另外,處理后的鋼渣中的游離氧化鈣含量小于3%,浸水膨脹率小于2%,穩定性好,有利于磁選后的尾渣粉磨后在建材行業等方面的使用,從而實現鋼渣的高附加值利用。

4珠海粵鋼轉爐鋼渣輥壓破碎有壓熱悶處理工藝實際運用

4.1 轉爐鋼渣輥壓破碎熱悶工藝簡述

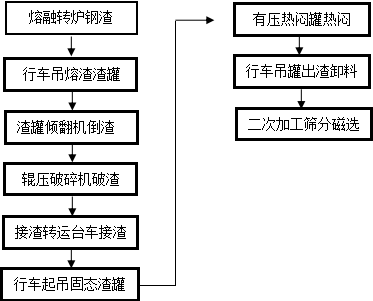

2024年12月初珠海粵鋼改造建設并投運輥壓破碎熱悶篩分棒磨磁選生產線,處理鋼渣能力25萬噸/a,配備2套傾翻輥壓破碎設備,8個熱悶罐,1臺棒磨機,一套篩分磁選系統。其工藝流程如下

圖1 轉爐鋼渣輥壓熱悶處理生產線工藝流程圖

4.2主要工藝設備參數

渣罐傾翻車技術參數:最大載重量50噸,可載著1000℃以上的液態渣罐走動并將渣翻至破碎區輥床內,最大翻渣角度可實現180°

輥壓破碎機技術參數:處理能力,約40t/h ;能處理500-1450℃熔融轉爐鋼渣。

熱悶罐技術參數:外形尺寸Φ5000x5000;工作壓力:0.2~0.4MPa;最大排氣壓力:0.4MPa;工作溫度:200℃。

棒磨機技術參數:尺寸Φ2700x4500,處理能力≥85t/h,筒體有效容積22.4m³。

4.3 鋼渣處理生產情況

1罐液態渣約20噸,輥壓破碎推渣用時20分鐘,打水約4噸;到熱悶罐后熱悶時長90分鐘,打水28-33噸,出渣溫度50℃左右,安全高效。

熱悶渣出渣后通過行車吊罐直接將渣翻至上料區振動給料篩進行篩分棒磨磁選。使用輥壓破碎有壓熱悶技術處理的渣經棒磨磁選后生產的尾渣、磁選粉小于5mm的粒度占比>95%以上,磁選粉全鐵含量>60%,P含量穩定<0.6%;尾渣中金屬鐵含量<1.5%,最大化的實現了渣中金屬資源的循環利用。與傳統處理方法相比周期短,產品質量指標更優越穩定。

表1 傳統處理方法與輥壓熱悶處理產品理化指標對比情況

|

鋼渣處理工藝方法 |

處理時長(h) |

磁選粉TFe 含量(%) |

磁選粉粒度 (小于5mm占比) |

磁選粉P含量 (%) |

尾渣金屬鐵 (%) |

|

傳統 處理方法 |

24h以上 |

50% |

75% |

0.7% |

3-5% |

|

輥壓破碎有壓熱悶法 |

1.5h |

60% |

95%以上 |

0.6% |

≤1.5% |

5鋼渣處理技術改進方向

5.1提高余熱回收效率

優化冷卻系統:對于風淬法和滾筒法等工藝,通過改進冷卻介質的噴射方式和參數,如調整風量、風速、水量和噴水角度等,提高鋼渣與冷卻介質之間的熱交換效率,從而更充分地回收鋼渣的余熱。

采用熱管換熱器:在鋼渣處理過程中引入熱管換熱器,利用熱管的高效導熱性能,將鋼渣的熱量傳遞給其他介質,實現熱量的梯級利用,例如用于預熱助燃空氣、加熱水等。

5.2 降低環境污染

粉塵治理:在鋼渣破碎、篩分等易產生揚塵的環節,配備高效的除塵設備,如濕電除塵等,對含塵氣體進行凈化處理,達標后排放。

廢水處理與回用:建設完善的廢水處理系統,對鋼渣處理過程中產生的廢水進行沉淀、過濾、除鹽等處理,將處理后的水回用于鋼渣冷卻等環節,實現水資源的循環利用。

5.3提升鋼渣品質

強化磁選工藝:采用多級磁選設備和先進的磁選技術,提高鋼渣中廢鋼的回收率,同時降低鋼渣中的鐵含量,改善鋼渣的性能,為后續的綜合利用創造有利條件。

添加改性劑:在鋼渣處理過程中,適當添加一些改性劑,如石灰、石膏等,促進鋼渣的粉磨和膠凝性能的發展,提高鋼渣作為建筑材料時的強度和穩定性。

6發展方向

6.1 資源化綜合利用深度發展

制備高性能建筑材料:進一步研究鋼渣在混凝土、磚等建筑材料中的應用技術,開發出性能更優、應用范圍更廣的鋼渣基建筑材料,提高鋼渣在建筑行業的摻量和使用比例。

6.2智能化與自動化控制

引入先進的信息技術:利用傳感器、物聯網、大數據等技術,對鋼渣處理過程中的溫度、壓力、流量等參數進行實時監測和控制,實現生產過程的智能化和自動化,提高生產效率和管理水平。

建立智能決策系統:通過對鋼渣處理數據的分析和挖掘,建立智能決策模型,為工藝優化、設備維護和生產調度提供科學依據,降低生產成本和能耗。

6.3 與其他產業協同發展

與鋼鐵產業深度融合:加強鋼渣處理與鋼鐵冶煉環節的銜接,實現鋼渣的就地處理和快速轉化,減少鋼渣的堆存和運輸成本,同時提高鋼鐵企業的資源綜合利用效率。

拓展跨行業合作:探索鋼渣處理與建材、化工、農業等其他產業的合作模式,開發多元化的鋼渣利用途徑,形成跨行業的循環經濟產業鏈 。

7 結論

鋼渣處理需在輥壓熱悶基礎上進行工藝優化改進,以“全量化、高值化”為目標,通過工藝革新、材料創新與政策驅動,實現從“廢棄物”到“戰略資源”的轉型。未來5-10年,突破活性激發與稀有金屬回收技術將是關鍵,同時需構建“產-學-研-用”一體化平臺,推動產業升級。

參考文獻

[1]一種鋼渣有壓熱悶處理新技術.中冶建筑研究總院有限公司 王延兵

[2]一種潔凈高效鋼渣處理設備的中試試驗研究 中國京冶工程技術有限公司 范永平

[3]鋼渣處理及資源化利用技術現狀與展望 鞍山鋼鐵股份有限公司技術中心 于洋

[4]鋼渣處理技術及資源化利用研究進展 內蒙古科技大學 安勝利、黃蘭等