梁龍,王文學,霍躍欽,林威,候凱凱,高靜,葉牧秦

(中國重型機械研究院股份公司,陜西西安,710018)

摘 要:撈鋼機是連鑄出坯系統的核心設備,其性能直接影響生產效率和安全性。本文針對傳統齒輪齒條式撈鋼機存在的提升架質量大、運行周期長等問題,提出一種四連桿式傳動系統優化方案。通過機構簡化、靜力學與動力學建模,對比分析兩種結構的驅動力矩、運行效率及適用場景。研究表明:四連桿式撈鋼機提升架質量降低64.1%,運行周期縮短66.3%,且驅動扭矩安全系數達25%,顯著優于齒輪齒條式結構。此外,結合工程案例驗證了四連桿機構在小斷面高拉速鑄機中的優勢,為大斷面鑄機選型提供了理論依據。

關鍵詞:四連桿機構;撈鋼機;動力學分析;優化設計;連鑄機

0 前言

連鑄出坯系統中,撈鋼機是連鑄出坯系統中非常關鍵的設備,需在有限時間內將多流鑄坯精準下線,其提升機構的效率與可靠性至關重要[1]~[5]。鋼坯提升機構,作為撈鋼機系統中的重要組成部分,實現撈坯和放坯動作。

傳統撈鋼機提升機構采用齒輪齒條形式,在提升運行過程中,提升行程大約1000mm左右,因其行程短,速度低,且在撈鋼機一個撈坯送坯運行周期中,提升和下降動作至少運行4次,即撈坯時,提升架降下,撈坯后提升;放坯時,提升架降下,放坯后提升。提升動作占比較大,其運行時間對撈鋼機整體工作效率影響極大[6][7]。

近年來,四連桿機構因其輕量化、高動態響應的特點,成為優化方向之一。本文通過理論建模與實例計算,系統對比兩種結構的力學特性與工程適用性,提出基于四連桿的傳動系統優化方案,為撈鋼機設計提供新思路。

1 齒輪齒條式提升機構分析

1.1結構與工作原理

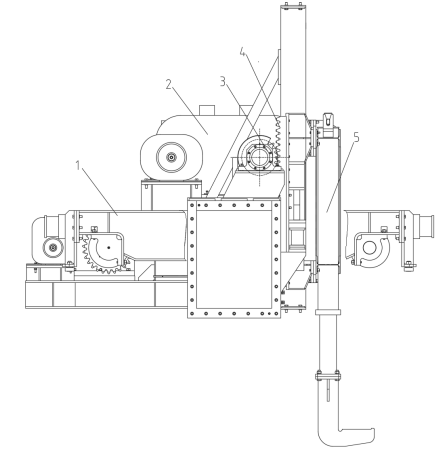

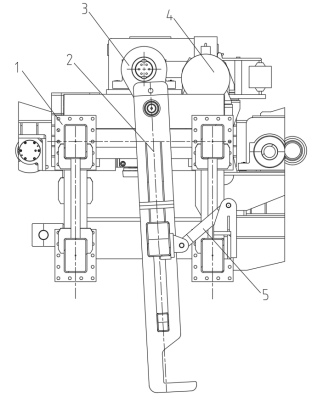

齒輪齒條式撈鋼機由車體、驅動裝置、提升齒輪、齒條及提升架組成(圖1)。電機通過減速機驅動齒輪-齒條嚙合,帶動提升架垂直運動。其優勢在于承載能力強,但結構質量大,且齒輪齒條嚙合使用,需要預留足夠的安全系數[8][9],導致慣性負荷高,運行周期長。

1. 車體 2. 驅動裝置 3. 提升齒輪 4. 提升齒條 5. 提升架

圖1 齒輪齒條形式撈鋼機

1.2力學建模與計算

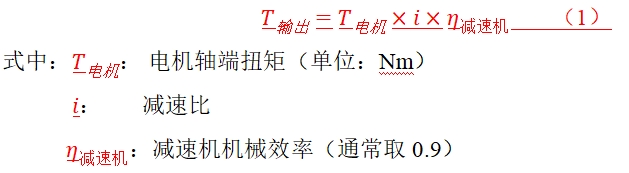

撈鋼機提升機構的實際驅動扭矩T輸出由電機通過減速機輸出,關系式如公式(1):

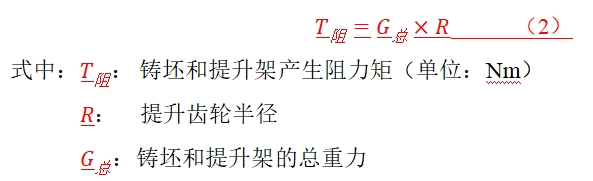

齒輪齒條形式撈鋼機提升機構產生的阻力扭矩由鑄坯和提升架產生的重力作用在提升齒輪上產生,關系式如公式(2):

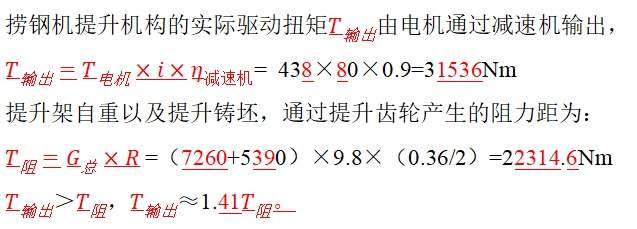

以國內河北某鋼廠為例,齒輪齒條提升機構撈鋼機部分參數如下:

表1 齒輪齒條形式撈鋼機參數表

|

序號 |

項目 |

數值 |

|

1 |

提升電機功率 |

45Kw |

|

2 |

提升電機轉速 |

982 r/min |

|

3 |

提升電機轉矩 |

438Nm |

|

4 |

提升減速機速比 |

80 |

|

5 |

提升架重量 |

7.26t |

|

6 |

最大鑄坯重量 |

5.39t |

|

7 |

提升齒輪分度圓直徑 |

360mm |

|

8 |

提升架提升高度 |

1080mm |

根據工程經驗,根據其載荷大小程度以及運轉頻繁情況,參照機構工作級別劃分,取安全系數大于等于1.25即可滿足使用[10]。

在電機選型中,齒輪齒條機構頻繁啟動,且重量大,沖擊大,采用6級電機,降低電機轉速,可以在一定程度上環節對減速機的沖擊。通過功率計算,若選取37Kw、6級電機,其扭矩僅有362.7Nm,安全系數僅有17%,不能滿足使用要求。因此選擇45Kw、6級電機,預留41%安全系數。

從運行時間計算,不考慮電機啟動和停止的加減速時間以及齒輪齒條的嚙合效率。提升架上升1080mm,則提升齒輪需要運行圈數為:

n=1.080/(π×0.36)=0.95(r)

電機運行轉動運轉圈數為:

N=n×i=0.95×80=76(r)

電機運行所需要時間為:

t=76/982=0.077min=4.6s

齒輪齒條提升機構撈鋼機,在提升運行過程中,采用單鉤取坯,一個取坯送坯運行周期中,提升動作至少運行4次,則總提升和下降時間為:

t總=4×t=4×4.6=18.4s。

2 四連桿式提升機構優化設計

2.1 結構與運動學特性

四連桿機構由曲柄、連桿、提升架及車體鉸接組成(圖2)。電機驅動曲柄旋轉,通過連桿傳遞運動,使提升架繞支點擺動。該結構沒有齒輪齒條結構,僅有桁架組成的框架結構,通過連桿與車體連接,質量輕,且運動軌跡優化后可縮短行程。提升架重量降低的同時撈鋼機整體重量也明細減少,這使得提升電機和行走電機作用在鑄坯上的單位功率效率大幅提升。

1.車體 2. 提升架 3. 曲柄 4. 提升驅動裝置 5. 連桿

圖2 四連桿形式撈鋼機

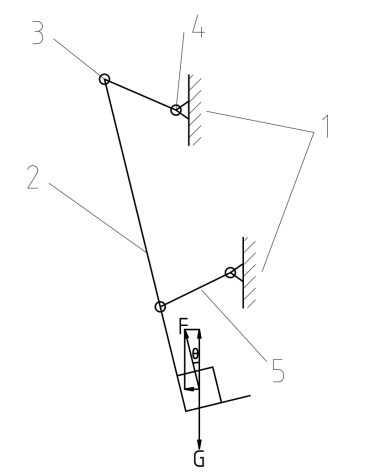

1.車體 2. 提升架 3. 曲柄 4. 曲柄支點 5. 連桿

圖3 四連桿形式撈鋼機簡化示意圖

從四連桿形式撈鋼機簡化受力示意圖(圖3)可以看出,當提升位升高,θ變大,則需要提供的驅動力更大才可將鑄坯提起,此時鑄坯底部與輥道面間距更大,則撈鋼機運行更安全;反之當提升位降低,θ變小,則需要提供的驅動力較小,此時鑄坯底部與輥道面間距變小,則撈鋼機運行有觸碰輥道鑄坯等風險。因此在設計四連桿機構時,應注意鑄坯的提升高度。

四連桿形式撈鋼機提取坯時,提升架處于高位。由待機位行走到取坯位時,電機驅動減速機,帶動曲柄轉動,提升架行走至低位取坯。取坯后,電機驅動減速機,帶動曲柄轉動,繼續行走至高位,完成取坯動作。此時提升架與豎直方向有一定夾角,確保鑄坯安全。一般在取坯準備位和取坯停止位設置有檢測元件,電機轉動采用編碼器控制,以確保轉動停止精度。撈鋼機取坯過程如圖4所示。放坯過程與取坯過程流程相反,提升裝置反轉,將鑄坯放下,完成方坯動作。提升機構工作時,曲柄未完成整周運動,只在一定工作角度區間內往復運動,實現取坯和放坯動作。從撈鋼機取坯過程(圖4)的運動軌跡可以觀察,單獨取坯或放坯過程,曲柄轉動角度約為220°。

圖4 四連桿形式撈鋼機取坯過程

2.2力學建模與動態分析

四連桿形式撈鋼機實際驅動扭矩T輸出與齒輪齒條形式撈鋼機相同,關系式如公式(1)。

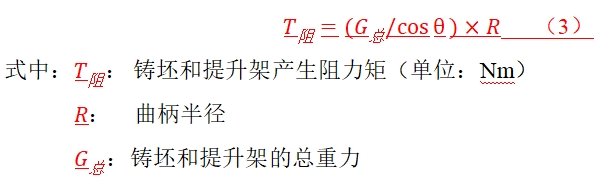

四連桿形式撈鋼機提升機構產生的阻力扭矩由鑄坯和提升架產生的重力作用在曲柄上產生。因提升架在連桿鉸接作用下,提升架提升力方向與重力在豎直方向有一個角度θ。簡化連桿對提升架的受力如圖3所示,因此鑄坯和提升架產生重力產生的阻力矩關系式如公式(3):

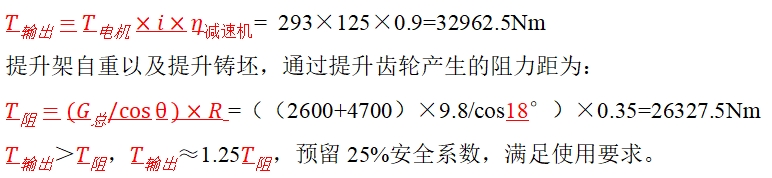

以國內江蘇某鋼廠為例,四連桿機構撈鋼機部分參數如下:

表2 四連桿機構形式撈鋼機參數表

|

序號 |

項目 |

數值 |

|

1 |

提升電機功率 |

45Kw |

|

2 |

提升電機轉速 |

1465 r/min |

|

3 |

提升電機轉矩 |

293Nm |

|

4 |

提升減速機速比 |

125 |

|

5 |

提升架重量 |

2.6t |

|

6 |

最大鑄坯重量 |

4.7t |

|

7 |

提升齒輪分度圓直徑 |

350mm |

|

8 |

提升架擺動角度 |

220° |

撈鋼機提升機構的實際驅動扭矩T輸出由電機通過減速機輸出,

從運行時間計算,不考慮電機啟動和停止的加減速時間。提升架在曲柄作用下轉動約220°,則減速機需要運行圈數為:

n=220/360=0.61(r)

電機運行轉動運轉圈數為:

N=n×i=0.61×125=76.25(r)

電機運行所需要時間為:

t=76.25/1465=0.052min=3.1s

四連桿形式撈鋼機,在提升運行過程中,只能采用單鉤取坯,一個取坯送坯運行周期中,提升動作運行2次,則總提升和下降時間為:

![]()

3 性能對比與工程應用

3.1 關鍵參數對比

表3對比顯示,四連桿式撈鋼機提升架質量減少64.1%,周期時間縮短66.3%,但鑄坯承載能力降低12.8%。

表3 齒輪齒條形式撈鋼機和四連桿機構撈鋼機部分關鍵數據對比

|

參數 |

齒輪齒條式 |

四連桿式 |

優化率 |

|

提升架質量(t) |

7.26 |

2.6 |

64.1% |

|

周期時間(s) |

18.4 |

6.2 |

66.3% |

|

提升鑄坯重量(t) |

5.39 |

4.7 |

12.8% |

|

總提升重量(t) |

12.65 |

7.3 |

42.3% |

對比齒輪齒條形式撈鋼機和四連桿式撈鋼機,齒輪齒條形式撈鋼機提升架因設計有提升齒輪和齒條,整體重量較大。提升架整體做上下往復運動,提升鑄坯重量也相應較大。而四連桿機構,提升架重量大幅降低,但因其結構特殊,提升鑄坯重量相對較小。

3.2 適用場景分析

1. 齒輪齒條式:適用于大斷面、低拉速鑄機,需高承載能力的工況。

齒輪齒條式撈鋼機在重載、低拉速、復雜工況下表現出不可替代的優勢。齒輪齒條式提升框架采用桁架結構,自重大,剛性好,強度高,有其優越的穩定性能和抗沖擊性能。尤其適合大斷面鑄機和特種鋼生產。盡管其運行周期較長,但通過提升能力冗余設計和改進階梯鉤設計的多坯抓取技術,優化提升控制程序,仍能滿足高安全性和生產效率需求。對于追求穩定性和承載能力的鋼廠,齒輪齒條式仍是首選方案。

以福建某鋼廠為例,生產200×200斷面鑄坯,定尺為8.9m,采用單鉤取坯時,可實現的最大拉速為1.3m/min,即單塊鑄坯處理時間約為68s。采用階梯鉤取坯后,可實現的最大拉速為1.6m/min,兩塊鑄坯處理時間約為112s,單塊鑄坯處理時間約為56s。

2. 四連桿式:適用于小斷面、高拉速鑄機,強調效率與輕量化的場景。

四連桿式撈鋼機,憑借輕量化、短運行周期、高動態響應等特性,在小斷面、高拉速鑄機領域中具有顯著優勢。其設計靈活性與高效性,尤其適合現代鋼廠對生產效率和綠色制造的雙重需求。對于追求快速響應和空間優化的場景,四連桿式是理想選擇。

以江蘇某鋼廠為例,生產160×160斷面鑄坯,定尺為12.5m,采用雙跨出坯,撈鋼機單根鑄坯處理時間約為45s。單根鑄坯處理時間較齒輪齒條撈鋼機大幅縮短。

4 結論

1. 相同電機功率下,經過減速機放大扭矩后,四級和六級電機總輸出扭矩一樣,六級電機可以緩解頻繁啟動沖擊現象,但是六級電機成本更高,在設計選型時應結合提升速度綜合考慮。

2. 相同電機功率下,齒輪齒條形式撈鋼機提升鑄坯重量較大。

3. 齒輪齒條形式撈鋼機相對四連桿形式撈鋼機的提升架重量較大,車體總質量也較大。

4. 齒輪齒條形式撈鋼機齒輪齒條占比較大,相對四連桿形式撈鋼機在使用過程中維護量增加。

5. 對于小斷面,高拉速鑄機,適合采用四連桿形式撈鋼機;對于大斷面鑄機,拉速較慢時,適合采用齒輪齒條形式撈鋼機。

參考文獻:

[1]孫壽峰. 基于Workbench的撈鋼機起升機構性能分析與優化設計[碩士學位論文]. 河北:河北工業大學,2013.

[2]葉煒垚.‰多流扁坯連鑄機中鉤鋼機的設計及應用[J]. 中國重型裝備,2010(04).

[3]楊拉道,謝東剛. 連續鑄鋼技術研究成果與應用[M]. 昆明:云南科技出版社,2012.

[4]干勇. 現代連鑄鑄鋼實用手冊[M] ]. 北京:冶金工業出版社,2010.

[5] 成大先. 機械設計手冊[M]. 北京:化學工業出版社,2012.

[6]梁龍等. 撈鋼機的工作原理及控制策略[J]. 重型機械,2017(4).

[7]翁承.撈鋼機的簡化設計計算[J]. 重型機械,2021(S1).

[8]成大先. 機械設計手冊[M]. 北京:化學工業出版社,2012.

[9]史宸興等. 實用連鑄冶金技術[M]. 北京:冶金工業出版社,1998.

[10]GB/T 3811-2008. 起重機設計規范[S]. 北京:中國標準出版社,2008.