全榮

日本大同特殊鋼知多廠生產以汽車用鋼為主的滲碳鋼、調質鋼、軸承鋼、不銹鋼等特殊鋼,在其特殊鋼產品中,汽車用鋼石36.0%,不銹鋼占15.7%,碳素鋼占14.5%,軸承鋼占14.0%,易切削鋼占10.3%,彈簧鋼占3.2%,工具鋼占2.1%。2013 年11 月,知多廠將電爐的滬容從80t 擴大到150t,與此同時鋼包容量也擴大了。但是,開爐初期,大型鋼包(以下稱150t 鋼包)爐襯磚熔蝕量大,與常規爐襯磚相比使用壽命非常低。為提高150t 鋼包的使用壽命,知多廠對精煉工序操作條件以及鋼包爐襯采取了一些措施進行改善。

1 開爐時的150t 鋼包

1.1 開爐時的爐襯

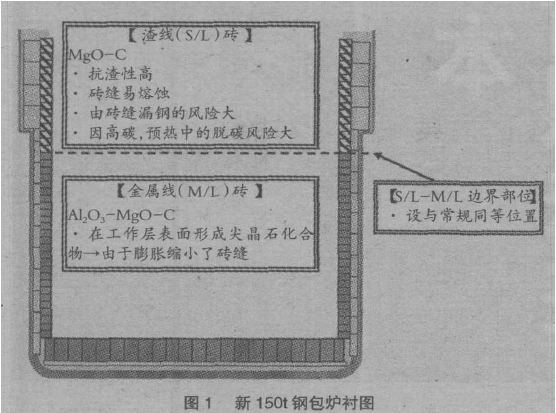

圖1 是開爐時150t 鋼包的爐襯。首先,鋼水滯留時與渣接觸的渣線(S/L)的耐火磚材質使用了含抗渣侵潤性的MgO-C(MC)磚。在與鋼水接觸的金屬線(M/L)的耐火磚材質,除考慮耐熔蝕性以外,還擔心磚縫開裂導致的磚縫漏鋼,使用了在工作層表面形成由MgO 和Al2O3↙↙,組成的尖晶。石化合物,體積膨脹可縮小磚縫的Al2O3↙↙-MgO-C(AMC)磚。其他部位耐火磚材質。使用了與大同特殊鋼公司知多廠原80t 鋼包相同的材質。此外,對S/L 和M/L 的邊界部位,考慮到LF鋼水攪拌的影響,將S/L 降低到與常規同等的位置。

1.2 開爐時的使用壽命

開爐時150t 鋼包的使用壽命僅為80t 鋼包的五分之一,多次發生M/L 磚全部重換的爐次,其大部分是磚熔蝕。因此,為了降低鋼包爐襯的熔蝕。提高使用壽命,對操作條件和耐火材料兩方面都進行了改善。

2 操作條件的優化

鋼包耐火材料的熔蝕,對精煉工序的操作條件有很大影響,所以需要設定最佳的操作條件。這次除考慮到對效率和質量的影響,還設定了LF 的投入電力,并為保護爐襯,優化了造渣劑的使用量。

2.1LF 投入電力的設定

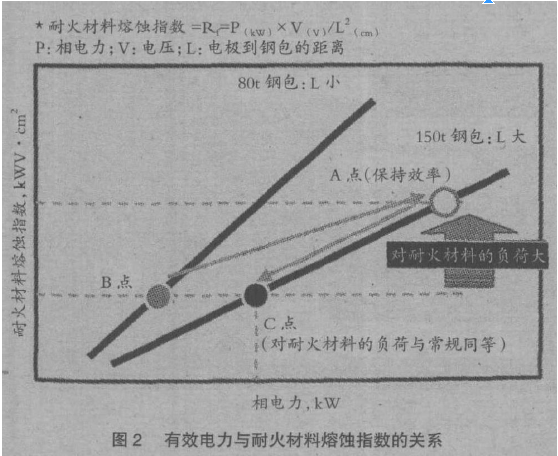

關于LF 鋼包爐襯的熔蝕,除鋼水、渣與爐襯接觸導致的熔蝕外,還要考慮到電極的電弧導致的熔蝕。這次擴大爐容,加上鋼包大型化和鋼包容量的增加,事先對LF 投入電力進行了研究。圖2 是有效電力與耐火材料熔蝕指數的關系。耐火材料熔蝕指數是根據從LF 投入電力和電力源到耐火材料的距離計算出的電極電弧對耐火材料負荷的指標。為了使爐容擴大后的LF 的通電時間與擴大前的通電時間相等,所以需要增加投入電力(圖2 中的A 點)。但是,如果增加到A 點的投入電力,耐火材料熔蝕指數比爐容擴大前(圖2 中的B 點)增加。因此,這次不增加到A 點的投入電力,設定了與爐容擴大前同等的耐火材料熔蝕指數的投入電力(圖2 中C 點)。

此外,在三相交流方式的LF 電力中,各相電力產生差異時,擔心電力高的特定相附近的磚襯出現異常熔蝕。因此,在進行各相電力之差(電力平衡)的調查時,確認了C 相的電力高。此后,進行了各相電力設定的調整,縮小各相的電力差異。

2.2 保護磚襯造渣荊添加量的優化

MgO-C 磚由起到骨料作用的MgO 成分和結合劑作用的C 成分構成。耐火磚中的C 成分脫C后的脫C 層因抗渣濕潤性差,所以脫C 層完全被渣侵潤,結果MgO 骨料溶出到渣中。因此,在抑制MgO 溶出中,有抑制磚脫C 和抑制MgO 骨料的溶出兩種方法。這次從造渣劑方面,采取了優化保護磚襯造渣劑添加條件的抑制MgO 骨料溶出的措施。

推測耐火磚中的MgO 成分溶出到渣申是因為渣中的MgO 濃度沒有達到飽和。即需要將保護磚襯造渣劑的添加量增加到渣中的MgO 飽和的量。為此,調查了變化保護磚襯造渣劑添加量的磚中MgO 溶出量的變化。對于磚中MgO 的溶出量,在作業中很難測量磚殘留尺寸的變化,所以由添加保護磚造渣劑后的渣中的MgO 濃度和添加的造渣劑中的MgO 量計算。研究MgO 溶出量的變化可以確認,隨著保護磚襯造渣劑添加量的增加,磚中的MgO 溶出量處于降低的傾向。根據這一結果,設定了保護磚襯造渣劑的添加量為500kg。

3 耐火材料的改善

3.1 耐火材料低壽命的原因

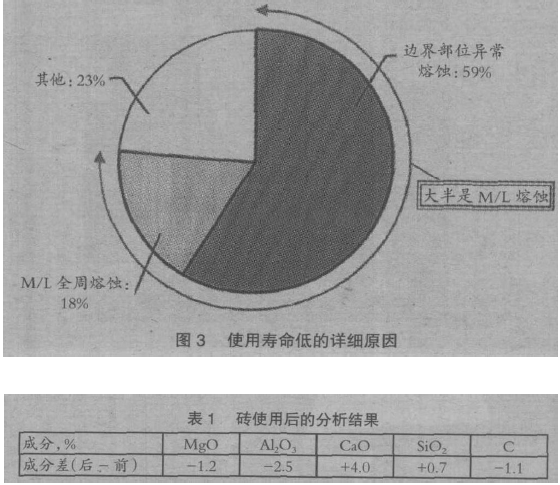

在耐火材料的選擇中,選擇適合各瓶頸部位材質的磚非常重要。圖3 是開爐以后鋼包耐材脫落原因的詳細情況。圖3 顯示大部分是M/L 熔蝕引起的。在S/L 與M/L 邊界部位的異常熔蝕比率最高。因此,對邊界部位的M/L 磚工作面進行了化學分析,表1 是化學分析結果。與使用前相比,確認使用后磚的CaO 成分增加,Al203 成分降低,所以推測邊界部位異常熔蝕是M/L 磚與爐渣反應導致的熔蝕。

Al2O3↙↙-MgO-C 磚由于磚中的MgO 和Al23 生成尖晶石化合物,該尖晶石化合物的耐渣侵蝕性高。但是,磚中存在未反應的Al2O3 骨料,如果未反應的Al2O3,骨料與渣接觸,Al2O3 骨料與渣中的CaO 反應。形成低熔點化合物,溶出到渣中。因此,為了降低M/L 磚與渣反應導致的熔蝕,需要提高磚中的MgO 成分,降低Al2O3 成分。

3.2M/L 邊界部位的改善

1)S/L 磚襯的改善

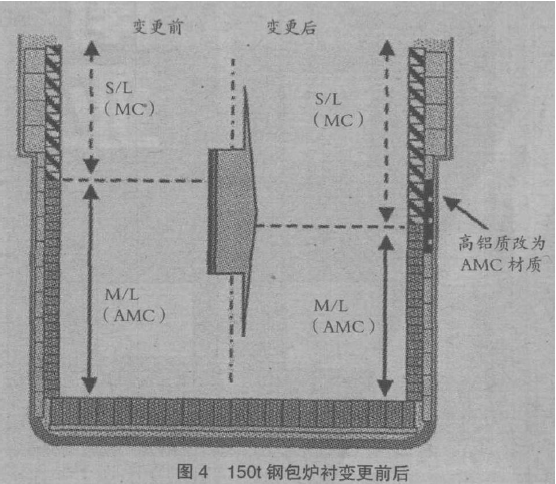

除了提高磚中的MgO 成分和降低Al2O,成分之外,因為耐渣熔蝕性高且可以迅速·實施,所以在成為瓶頸的邊界部位的M/L 磚中嘗試使用了MgO-C 磚。具體如圖4 所示,將S/L 磚降低。應對MgO-C 磚縫熔蝕,實施了將一部分爐襯磚材質改用耐熔蝕性高的磚。其結果是抑制了異常熔蝕。全部重換-中修間的使用壽命提高了約2 倍。

2)邊界部位M/L 磚材質的變更

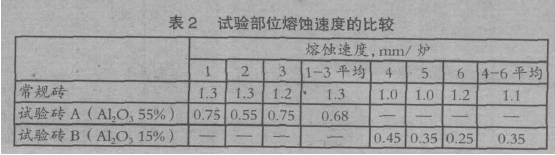

改善S/L 磚襯的同時,變更了M/L 磚AlO3-MgO-C 的材質。為了降低M/L,磚與渣反應導致的熔蝕,選。擇了提高磚中的MgO 成分、降低Al2O3,成分的Al2O3-MgO-C 磚。此外,為了找到最佳的MgO 成分值,試驗材質’準備了MgO 成分不同的兩種磚。試驗方法采用將一部分邊界部位的M/L 磚替換為試驗材質的試驗,與常規磚的熔蝕速度進行了比較,表2 是試驗結果。MgO 成分是常規磚2 倍的試樣A,邊界的熔蝕速度降低到常規磚的二分之一,MgO 成分是常規磚3 倍的試樣B,熔蝕速度大幅度降低到常規品的三分之一。但同時發現在磚的橫砌縫發生裂紋。認為這是MgO 成分高導致膨脹率上升的緣故。根據以上結果,將邊界部位的M/L 材質變更為試樣A。

4 改善效果

由于爐容的擴大,150t 鋼包開爐初期的使用壽命非常低。但通過優化操作條件,開爐后不久,150t 鋼包的使用壽命提高到與80t 鋼包同等壽命。