北京璞域環保科技有限公司

歷時十余年數萬次科學試驗和千萬元投入

終不負時代所托為鋼鐵行業發展注入新的驅動力

行業首創鋼鐵企業含鋅鉛固廢在煉鋼工序資源化利用技術

行業首創的煉鋼協同飛灰資源化利用技術

行業領先的鋼渣協同赤泥資源化利用技術

先進的潔凈鋼熔劑生產技術

行業領先的短流程煉鋼企業降本增效的系統化技術

行業領先的電解鋁危廢生產熔劑技術

我們提供的不僅僅是技術還有為國家鋼鐵行業壯大發展的赤子之心

中國 北京

Peiking China

公 司 簡 介

北京璞域環保科技有限公司是一家以冶金技術研究為核心的科技企業,是寶鋼中央研究院外協科研單位,也是中國環境科學研究院科技項目合作開發單位。公司成立以來,根植鋼鐵行業,以匠心和執著為鋼鐵行業的發展孜孜以求,十多年努力,取得的科技成果和技術突破如下:

1.煉鋼生產協同其它行業產生的危廢和固廢資源化利用技術

此項技術,在不影響煉鋼工藝前提下,噸鋼可增加150元以上直接經濟收益,是目前鋼鐵企業扭虧為盈的最佳工藝選擇,項目為公司與中國環境科學研究院的合作開發項目。項目技術包括煉鋼生產協同飛灰資源化利用技術、煉鋼生產協同赤泥資源化利用技術和煉鋼生產資源化利用銅渣工藝技術等。

2.鋼渣協同處理鋼鐵企業內部產生的固廢和危廢技術

此項技術能夠系統化解決鋼鐵企業產生的高爐瓦斯灰/燒結工藝除塵灰/電爐除塵灰/脫硫石膏/焦化廠多種危廢/軋鋼油泥/軋鋼含酸污泥/鋼鐵企業集中污水處理后濃鹽水等,是目前唯一一家在不投入轉底爐/旋轉窯/豎窯工藝的前提下,低成本全量解決鋼鐵企業內部各種固廢和危廢的科技公司,項目技術在中國寶武集團兩家子公司應用,其中一家子公司3年降本增效超過億元。

3.煉鋼生產協同電解鋁危廢全量資源化利用技術

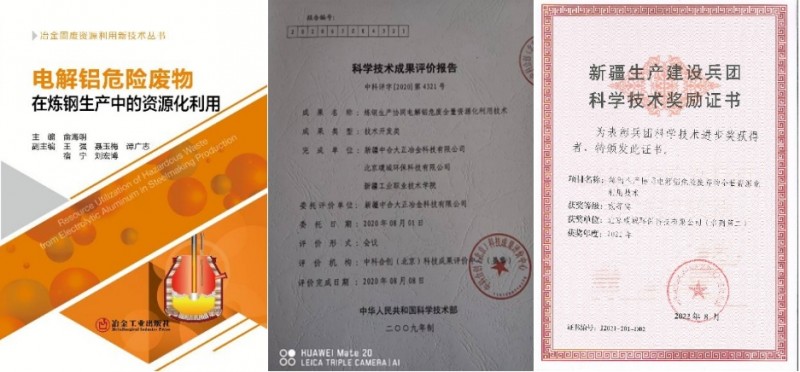

此項技術從2011年開始研發,項目于2020年通過了科技成果鑒定,鑒定結論為:“項目成果為國際先進水平”。此項成果實現了中國冶金科技工作者三十多年的夢想,將電解鋁危廢的資源化利用與煉鋼生產有機的結合在一起,消除了電解鋁工業危廢長期無法高價值資源化利用的世界性難題,為鋼鐵企業與電解鋁企業同步降本增效提供了完美的技術解決方案。

2025年開始,該項技術成為國內電解鋁危廢資源化利用的主流技術,公司技術支持單位年利用各類電解鋁危廢總量超過20萬噸。

4.鋼渣和煉鐵渣綜合資源化利用技術

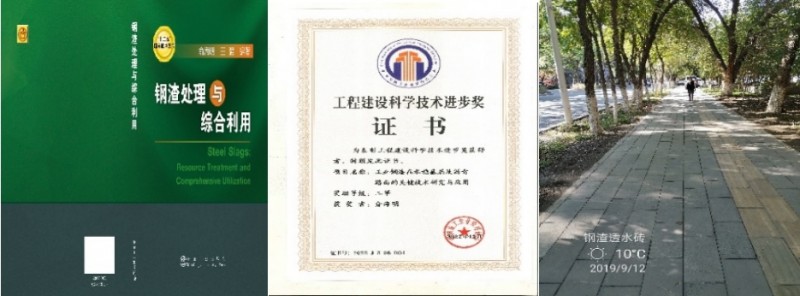

此項技術包含了鋼渣在道路工程、PC材料生產、鋼渣透水材料生產等領域。項目分項技術《工業鋼渣在水穩基層及瀝青路面的關鍵技術研究與應用》榮獲2022年度“工程建設科學技術進步獎”二等獎,2024年榮獲科技部和國家科學技術獎勵辦公室頒發的“生產力促進獎,并且項目技術入選交通部節能環保推廣技術目錄。

5.煉鋼KR脫硫渣改質資源化利用技術

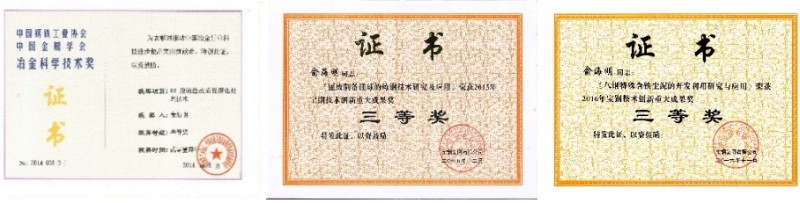

此項技術將KR脫硫渣與轉爐鋼渣協同處理,解決了脫硫渣中渣鐵的高效回收與脫硫渣的資源化利用難題。此項技術的應用,助力中國寶武集團一家子公司于2014年實現了鋼渣零排放的歷史性跨越,3年降本增效數億元,此技術榮獲2014年度《冶金科學技術獎》三等獎。日照鋼鐵復制公司的技術,成功在300噸轉爐生產線應用,解決了該廠脫硫渣難以資源化利用的難題。

6.鋼鐵企業廢棄耐火材料全量資源化利用技術

此項技術將鋼鐵企業內部產生的各種廢棄耐火材料生產成為各種熔劑產品在煉鋼工序資源化利用。項目于2015年通過了科技成果鑒定,鑒定結論為:“項目成果達到世界領先水平”。

7.冶金熔劑生產技術

公司是國內系統化研究鐵水脫硫技術、轉爐煉鋼技術、電爐煉鋼技術、鋼水精煉技術的科技企業,由公司總工主編的《現代電爐煉鋼操作》、《轉爐鋼水的爐外精煉技術》、《電爐鋼水的精煉技術》、《煉鋼原料概論》是國家人力資源和社會保障部職業能力建設司推薦“冶金行業職業教育培訓規劃教材”,公司生產的冶金行業通用型高效防粘渣劑、鋼水脫氧劑、鐵水脫硫劑、鋁渣球、鋼渣改性促進劑、鋼水精煉劑、鋼水精煉化渣劑等熔劑,在中國寶武集團等特大型國有企業應用,為鋼鐵行業的降本增效提供了強大的競爭力。

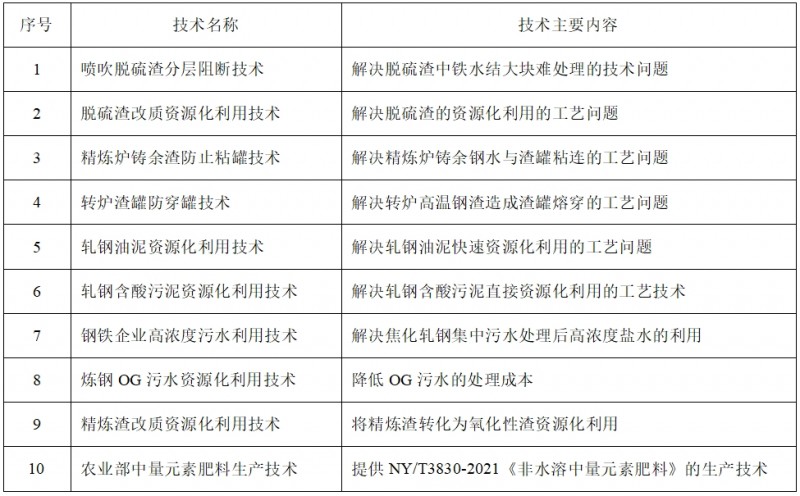

公 司 系 統 化 技 術 簡 介

公司提供技術服務和產品支持如下:

1.鋼鐵企業高爐瓦斯灰等含鋅鉛塵泥的協同處理技術

高爐瓦斯灰、燒結工藝除塵灰、電爐除塵灰是鋼鐵企業難以資源化利用的含鐵塵泥。已有的工藝技術采用轉底爐工藝、旋轉窯工藝、豎窯工藝處理,存在運行成本高、投資大、占地面積多、工藝流程長等諸多短板。

公司與新源縣渣寶環保科技有限公司、寶鋼研究院、中國環境科學研究院、新疆工業職業技術學院等單位合作開發的鋼渣質熱耦合技術協同處理高爐瓦斯灰、燒結工藝除塵灰、電爐除塵灰技術,從轉底爐工藝和煉鋼工藝的共性為突破口,開發出轉爐煉鋼協同處理和鋼渣改質協同技術,在不影響冶煉工藝的前提下,全量資源化利用鋼鐵企業內部產生的各類含鋅鉛塵泥,并且協同技術處理后的轉爐鋼渣,資源化利用的穩定性大幅度增加,鋼渣中f-CaO和f-MgO降低50%以上。此項技術在新疆八一鋼鐵集團成功應用,2023年起,每日處理高爐瓦斯灰200余噸,年產生直接經濟效益4500萬元以上,噸鋼冶煉成本降低10元以上,經濟收益和環保效益俱佳。

2.鋼鐵企業協同固廢和危廢處理技術

鋼鐵生產協同固廢/危廢處理技術,是行業發展的一種必然選擇。90年代日本和韓國開發了焦化/煉鐵協同廢棄塑料資源化利用技術,2007年寶鋼股份開發了煉鋼協同處理城市廢油桶危廢的技術,2016年萊鋼開發了轉爐OG系統處理焦化廢水的技術。目前鋼鐵企業申辦危廢經營許可證處理危廢,成為企業生存發展和盈利的必然選擇,中國寶武集團下屬的寶山基地、青山基地、湛江基地和梅山基地,均取得了危廢經營許可證,增強企業的生存發展能力。在這個領域,我們貢獻了與眾不同的專利創新技術。

2023年7月14日,發改委公布《產業結構調整指導目錄(2023年本,征求意見稿)》,在鼓勵類產業中,鋼鐵行業鼓勵“利用鋼鐵生產設備處理社會廢棄物(不含危險廢物)”。在淘汰類中,鋼鐵行業“4.公稱容量30噸以上100噸以下轉爐煉鋼;5.公稱容量30噸以上100噸(合金鋼50噸)以下電爐”被列為淘汰類。

公司開發的利用煉鋼協同處理石油煉化行業、電解鋁工業、再生鋁行業、焦化行業、電子生產行業、人造鉆石行業、生活垃圾焚燒發電行業、鉻鹽行業、醫藥行業產生的固廢和危廢技術,在不影響煉鋼工藝的情況下,噸鋼可增加150元以上直接經濟收益,助力企業扭虧為盈。同時公司具有協助鋼鐵企業取得危廢經營許可證的技術儲備,為中小型鋼鐵企業的生存和發展壯大提供轉型升級的技術服務。

項目技術在酒鋼集團、信發集團等特大型企業先后應用,經濟收益和環保效益并舉,是鋼鐵企業浴火重生的不二選擇。

3.鋼鐵企業和電解鋁企業同步降本增效的工藝融合技術

《電解鋁危險廢棄物高價值資源化利用技術》是國家科技部的十三五重點攻關項目。公司開發的《煉鋼生產協同電解鋁危廢全量資源化利用技術》,利用電解鋁的各種危廢生產煉鋼用的多種熔劑產品,能夠助力電解鋁企業和煉鋼企業同步降本增效,融合發展。此項目技術應用對于山西、山東、內蒙古、云南、新疆等省份的鋼鐵企業和電解鋁企業,具有很好的經濟收益和環保效益,對于區域經濟的發展意義重大。

4.鋼鐵企業內部各種固廢和危廢資源化利用技術

將鋼鐵企業內部產生的各種廢棄耐火材料、焦化廠產生的各種固廢和危廢、軋鋼廠產生的油泥和含酸污泥、電鍍污泥、污水集中處理系統產生的污泥,生產成為各種產品。在煉鋼生產工序和鋼渣處理工序資源化利用,是鋼鐵企業清潔化生產最具競爭力的系統化技術。其中《鋼企廢棄耐火材料全量循環利用技術的開發應用研究》在2014年通過科技成果鑒定(成果登記號:(2015)新科簽字第0151號),鑒定結論為“項目整體水平達到國內領先水平”;《鋼鐵行業含鐵塵泥的開發研究與應用》,(2017)新科鑒字第0198號)于2017年完成成果鑒定,成果鑒定結論為“項目整體水平達到國內領先水平”,項目的分項技術先后獲得2次《寶鋼技術創新重大成果獎》,其中《KR脫硫渣改質資源化處理技術》獲2014年度冶金科學技術獎。

5.鋼渣處理工序的系統優化技術

公司是煉鋼渣處理工藝技術的系統化研究單位,主編了十二五重點圖書《鋼渣處理與綜合利用》,是行業首先研究煉鋼渣罐工藝原理和防粘渣劑工作原理的企業,百度百科編撰的《渣罐》內容,主要內容參考了公司的科技論文。相關技術在中國寶武集團一家子公司應用,解決了精煉爐渣罐、鐵水脫硫渣用渣罐因為鑄余鋼水和扒渣帶入鐵水造成的粘罐難題。RH化冷鋼采用渣罐接冷鋼技術,脫硫渣分層阻斷技術、轉爐高溫異常渣(洗爐渣、超低碳鋼鋼渣)防穿罐技術、脫硅渣渣罐壓渣消泡技術、鋼渣余熱烘烤潮濕物料技術,先后獲得中國寶武集團的科技創新獎,渣罐壽命最高達到4.5萬次,是行業平均壽命的5倍以上,公司系統技術的應用,導致當地渣罐鑄造企業倒閉。

采用公司的系統化技術,渣處理工序成本大幅度降低,關鍵設備壽命增加,投用渣罐的數量減少,是目前鋼鐵行業降本增效的主要抓手之一。

6.鋼鐵渣資源化利用技術

能夠為企業提供鋼渣、煉鐵渣、脫硫石膏的系統化利用技術。鋼渣在道路工程、鋼渣磚、鋼渣生產PC(水泥預制件)材料、工程回填、濕軟地基的處理,公司均有大量的工程實踐經驗。公司技術服務大安特鋼鋼渣資源化利用,在2021年實現堆存上百萬噸鋼渣一次性全量資源化利用。公司技術人員與新疆交通建設集團股份有限公司、同濟大學等單位合作完成的科技成果《工業鋼渣在水穩基層及瀝青路面的應用技術研究》,于2021年8月通過了科技成果鑒定,科技成果鑒定結論為“該成果整體水平達到國內領先水平,部分達到國際先進水平”,公司技術具有極強的可操作性和施工性。

公 司 的 熔 劑 產 品 介 紹

1.冶金行業“通用型高效防粘渣劑”

“通用型高效防粘渣劑”是公司針對煉鋼渣罐(和渣盤)內壁噴涂、轉爐出鋼車(和渣車)表面噴涂、轉爐爐口噴涂、鋼包渣線噴涂、鐵水包包口噴涂、鐵合金用渣罐噴涂和鑄鐵機噴涂等作業研發出的通用型高效產品。產品適用于煉鋼渣罐(和渣盤)、鐵合金渣罐(和渣盤)、電石鍋等用于高溫作業環境下鑄鋼(鑄鐵)件內壁的噴涂作業,以及煉鋼、煉鐵、鐵合金生產線出鋼車、出渣車的表層噴涂。

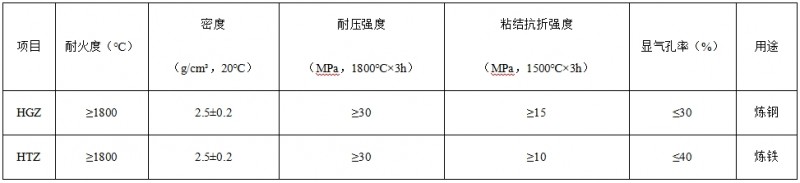

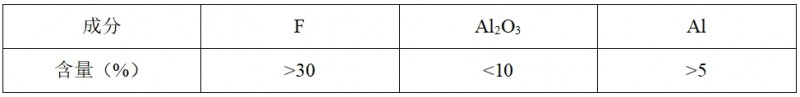

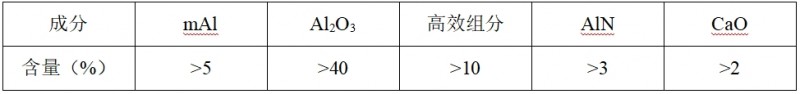

本產品使用過程中能夠穩定形成反應層、變質層和原質層三層結構,高效的解決渣罐粘渣(渣侵蝕)和出渣車、出鋼車、魚雷罐車粘渣難清理的問題。噴涂本產品,對減少精煉爐鋼包、鐵水包包口結渣圈和難清理的問題,有顯著的緩解作用和預防的功能。產品理化指標見下表。

“通用型高效防粘渣劑”性能和使用說明

⑴產品質量穩定,能適應各種倉儲條件和運輸條件,質保期大于12個月;

⑵產品可采用靈活噴涂作業,噴涂過程施工簡單,能滿足在0~1200℃條件下噴涂作業,高溫過程中不產生任何有機物揮發份,對環境不產生污染;

⑶產品噸鋼用量約0.5kg(噴涂厚度約10mm),鋼渣渣罐使用防粘渣劑噴涂施工后,渣罐自然翻罐率>95%;

⑷![]() 鐵水脫硫渣渣罐噴涂使用本產品后,在脫硫渣含鐵量<20%情況下,渣罐自然翻罐率>90%;

鐵水脫硫渣渣罐噴涂使用本產品后,在脫硫渣含鐵量<20%情況下,渣罐自然翻罐率>90%;

⑸使用本產品,可系統化解決煉鋼過程中精煉渣、脫硫渣用渣罐由于鑄余鋼水和扒渣帶入鐵水造成的粘罐難題,渣罐壽命提高30%以上;

⑹使用本產品噴涂煉鋼出鋼車、出渣車、魚雷罐本體表面,可有效減少結渣量,減輕清理粘附鋼渣和鐵渣的難度與工作量;

⑺鐵合金用渣罐、電石鍋等噴涂本產品,能夠有效提高翻罐率和作業率,減少渣罐的周轉數量。

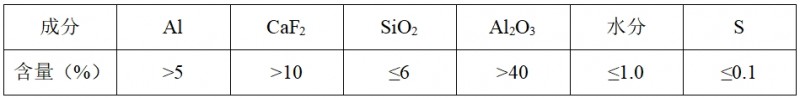

2.煉鋼LF精煉化渣脫氧劑

公司生產的LF精煉化渣脫氧劑在化渣的同時能夠對于鋼液和頂渣進行脫氧,產品的成分見下表。

產品使用方法與優點如下:

⑴替代螢石使用,加入方式與使用螢石一樣。化渣效果同比優于螢石的化渣效果,并且能夠維持化渣效果;使用本產品,在化渣的同時,能夠減少煉鋼用脫氧劑(電石、鋁渣球、碳化硅)的用量,能夠應用于硅鎮靜鋼、硅鋁鎮靜鋼和鋁鎮靜鋼的生產;

⑵使用本產品,在化渣的同時,能夠減少煉鋼用脫氧劑(電石、鋁渣球、碳化硅)的用量,能夠應用于硅鎮靜鋼、硅鋁鎮靜鋼和鋁鎮靜鋼的生產;

⑶使用本產品,鋼水精煉過程中的脫硫效果,爐渣的埋弧效果,同比條件下優于傳統螢石化渣的綜合工藝;

⑷使用本產品,鋼水精煉綜合成本噸鋼降低1.5元以上。

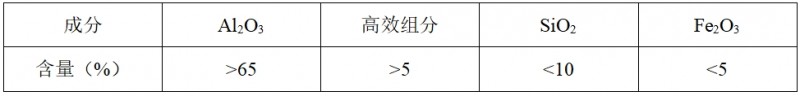

3.精煉頂渣“高效改性促進劑”

“高效改性促進劑”為高效鋁質脫氧造渣劑,適用于鋁鎮靜鋼和硅鋁鎮靜鋼的精煉脫氧造渣,產品的成分見下表。

“高效改性促進劑”產品設計原理:

⑴考慮了螢石化渣的特點,產品中添加了經過機械力化學反應預處理的螢石粉,使得脫氧劑加入爐渣中,具有較快的化渣速度,能夠滿足鋼水精煉快速成渣的工藝要求。

⑵結合電石脫氧的工藝特點,開發了以碳和金屬鋁復合脫氧的鋁碳質脫氧劑,利用了金屬鋁快速脫氧,碳脫氧過程中產生CO/CO2氣體能夠促進爐渣形成泡沫渣,增強爐渣和鋼液的反應接觸面積,提高了脫氧劑脫氧的效率,泡沫渣埋弧冶煉,有效的降低了鋼液增氮增氫的幾率,降低了操作的難度。與使用電石脫氧相比,對于鋼液的增碳更加容易控制,風險更小。

⑶稀土元素和離子半徑較小的堿金屬元素具有較強的脫硫能力,也是包鋼等優特鋼企業采用的精煉工藝,本產品中產品中添加了增強鋼液脫硫能力的高效組分,同比條件下,鋼水精煉過程中的脫硫能力提高10%以上。

⑷本產品在加入后,首先體現出螢石的化渣的作用,然后體現出脫氧的功能,與此同時,促進爐渣發泡,能夠有效的在脫氧的過程中,將爐渣中的氧化鋁控制在渣系的范圍,使用本產品,能夠同時替代LF精煉爐冶煉過程中使用的螢石,精煉埋弧劑,脫氧劑等,簡化精煉操作,提升鋼水的精煉質量。

⑸本產品中的氧化鋁含量超過40%,氧化鋁為高溫α-Al2O3,具有吸水性弱,便于倉儲和使用。

“高效改性促進劑”具有以下的特點:

⑴產品兼具鋼水精煉脫氧過程中的脫氧、化渣、助熔、埋弧、脫硫的多種功能,能夠簡化LF精煉爐的脫氧工藝,縮短鋼液脫氧脫硫的時間,降低鋼水精煉工藝過程中的成本,提升鋼水精煉的質量;

⑵使用本產品,能夠有效的對于鋼包頂渣進行脫氧改質,降低頂渣中的(FeO+MnO),促進鋼液中的自由氧[O]或者浮氏體[FeO]向頂渣擴散,滿足擴散脫氧的工藝條件;

⑶使用本產品,能夠增加爐渣中的Al2O3,調整爐渣的流動性,提高爐渣吸附鋼液中剛性夾雜物的能力,正常工藝條件下,噸鋼使用1.5kg左右,能夠將爐渣中的Al2O3調整到15%-25%之間,滿足鋁鎮靜鋼的渣系成分要求;

⑷使用本產品,能夠迅速的助熔化渣,增加爐渣的脫硫能力,同比條件下,脫硫率提高10%以上;

⑸在LF精煉過程中,使用本產品,能夠促進爐渣發泡埋弧,節約冶煉電耗,減少鋼液裸露增氮的幾率,同比條件下,噸鋼節約冶煉電耗0.5kWh以上;

⑹使用本產品,爐渣吸附夾雜物的能力同比提高5%以上,鋼包頂渣的渣系熔點低,鋼包在鋼水澆鑄結束后,頂渣不易結殼,便于鋼包的維護和周轉使用;

⑺在LF精煉工藝使用本產品,對于鋼液的增碳量小于0.005%。

4.鐵水脫硫劑/鋼水脫硫劑

硫在鐵水和鋼水中的存在形式是不同的,鐵水脫硫劑與鋼水脫硫劑的原理也各不相同。

煉鐵生產鐵水是一個還原性工藝過程,鐵水中的氧含量很低,硫在鐵水中主要以硫原子的形式存在。鐵水脫硫是向鐵液中加入能夠解離出陰離子的堿性氧化物,鐵液中的硫得到解離出的電子形成硫離子,與堿金屬陽離子形成堿金屬硫化物(硫化鈣、硫化鎂、硫化鈉、硫化鉀等),在浮力、斯托克碰撞運動、湍流等工藝條件的作用下,從鐵液中進入頂渣,達到鐵液脫硫的目的。

轉爐和電爐生產的粗煉鋼水中溶解有較多的氧,硫在鋼液中主要以硫離子的形式存在,鋼液脫硫主要在出鋼過程中和鋼水精煉過程中完成。

出鋼過程中向鋼液中加入能夠與硫離子結合的堿金屬氧化物(CaO/MgO/Na2O),解離出堿金屬陽離子與硫離子結合,形成穩定的硫化物,在吹氬、攪拌、浮力等多種工藝條件的作用下從鋼液中上浮到頂渣,達到脫硫的目的。

鋼水精煉過程中的脫硫,主要在鋼渣界面完成。在精煉渣中加入足量的CaO,解離出的Ca2+離子,與鋼液中的硫離子結合,形成穩定的硫化鈣,進入頂渣。

煉鋼脫硫工藝中,為了提高脫硫速度,需要降低鋼液(鋼渣)中的氧離子的濃度,便于脫硫反應更快的進行,煉鋼脫硫與煉鋼脫氧反應基本上同步進行。

本公司生產的鐵水脫硫劑,主要指標如下:

⑴煉鋼KR脫硫工藝過程中,脫硫率大于92%;

⑵鑄鐵用鐵水脫硫劑,在中頻爐加料加入使用的鎂鈣質脫硫劑,脫硫率大于40%;

⑶鑄鐵用鐵水脫硫劑,在出鐵到鐵水包的過程中使用,脫硫率大于30%。

本公司生產的鋼水脫硫劑主要指標如下:

⑴硅鎮靜鋼和建材用鋼的生產過程中,轉爐終點[C]≥0.08%,[S]≥0.040%的情況下,出鋼環節使用,脫硫劑加入量≤3.5kg/t,脫硫率≥30%;

⑵硅鋁鎮靜鋼和鋁鎮靜鋼的生產過程中,轉爐終點[C]≥0.08%,[S]≥0.040%的情況下,出鋼環節使用,脫硫劑加入量≤3.5kg/t,脫硫率≥20%。

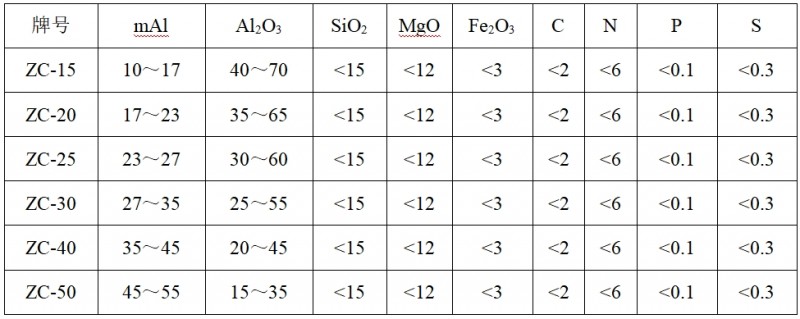

5.轉爐煉鋼/電爐煉鋼用新型無氟化渣劑

轉爐煉鋼使用的化渣劑有氟化鹽、鋁礬土、鐵礬土化渣劑和氧化錳化渣劑三大類。其中鋁礬土/鐵礬土與氧化錳化渣劑被稱為無氟化渣劑。公司生產的新型無氟化渣劑產品指標如下。

產品的優點如下。

⑴自熔性好,對熔池平衡影響小

一般造渣材料加入爐內,從固相到液相過程必須經歷以下4 個階段: ①低溫下的固相反應; ②燒結反應; ③液固兩相反應; ④液相中的反應。公司產品在加入爐內后熔化過程中僅僅是被加熱和熔化,吸熱少,可減少對熔池熱平衡和反應平衡的破壞,確保冶煉過程的穩定。出現過程“返干”的情況下,加入新型無氟化渣劑后快速熔化,可提高對氧氣射流的吸收和保護,提高氧氣利用率,達到快速抑制“返干”的效果。

⑵穩定性好,易于助熔效果的保持

煉鋼生產中,保持冶煉過程FeO和MnO生成和消耗的動態平衡較為困難,控制不當就容易造成FeO和MnO不足出現“返干”,或FeO和MnO富集引起噴濺,控制穩定性不好且對操作工控制能力要求較高。新型無氟化渣劑中的Al2O3在轉爐煉鋼條件下,既不發生氧化反應,也不發生還原反應,爐渣的穩定性好,不發生突變,具有持久穩定的助熔效果。

⑶提高爐渣粘度,改善爐渣濺渣護爐的可濺性

已有的研究和實踐表明 ,當渣中MgO≥9~10%,Al2O3在5~6%時能使堿性爐渣變粘,終渣掛在爐襯上起到保護爐襯的作用。同時,當新型無氟化渣劑中的Al2O3與輕燒白云石中的MgO結合.形成高熔點的鎂鋁尖晶石,對爐襯有良好的保護作用。

從化渣情況看,冶煉前期加入鋁礬土化渣劑2.5~5kg/t造渣,起渣時間一般在180~220秒,比不加新型無氟化渣劑的爐次縮短30~60秒,可實現快速成渣。這主要由于Al2O3的作用,阻止了石灰表面C2S硬殼的形成,加速前期石灰熔化。吹煉中期,正常情況下由于Al2O3以及加入礦石增加FeO的共同作用,使爐渣保持穩定的氧化性和較好的流動性,減少了噴濺的發生。在出現爐渣“返干”的情況下,加入鋁礬土化渣劑后火焰迅速“變軟”,這主要由于新型無氟化渣劑自熔性好,加入后迅速熔化并促進石灰熔化,起到“渣種”的作用,改變化渣狀況,可有效的預防和解決返干的問題。從終點渣況看,由于冶煉過程化渣良好,冶煉終點爐渣均勻穩定,熔池平穩,無明顯的爐渣分層及爐膛翻滾的情況。因此,加入新型無氟化渣劑的爐次,在相同條件下與不加新型無氟化渣劑相比更易于實現前期早化渣、化好渣、冶煉過程全程化渣,并能更有效的控制終點爐渣化好化透,倒爐熔池穩定。

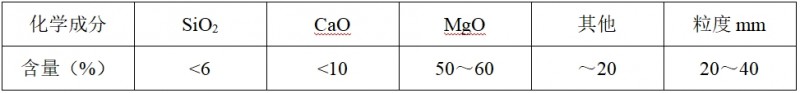

6.轉爐和電爐煉鋼用鎂球

電爐和轉爐煉鋼過程中,熔渣的黏度對于熔渣和金屬間的傳質和傳熱速度有著密切的關系,因而它影響著渣鋼反應的反應速度和爐渣的傳熱能力。黏度過大的熔渣使得熔池不活躍,冶煉不能順利進行;黏液度過小的熔渣,容易發生噴濺,而且嚴重侵蝕爐襯的耐火材料,降低爐襯的壽命,故熔渣黏度的影響因素主要是熔渣的組成和冶煉溫度。故煉鋼通常采用白云石、菱鎂礦等鎂質冶金熔劑。

轉爐使用鎂球煉鋼,替代白云石和菱鎂礦,能夠靈活的滿足轉爐吹煉初期和冶煉終點對于爐渣的要求,即冶煉初期,采用鎂球調節爐渣的粘度,防止噴濺同時優化脫磷,同時減少爐渣對于爐襯的侵蝕;冶煉中期加入,保證渣中氧化鎂的含量在6%~10%,提高爐渣的粘度和堿度,優化脫碳和脫磷;冶煉終點前加入部分的鎂球,起到消泡壓渣,進一步提高渣中氧化鎂的含量,促使煉鋼的爐渣中形成高熔點相,保護爐襯,可以延長爐襯壽命。

電爐使用鎂球,能夠降低成渣熱,節約電耗,同時能夠提高電爐泡沫渣的高度,增加發泡指數,優化吹煉作業,縮短冶煉周期。

公司的鎂球產品開發成功后,為中國寶武集團一家子公司的降本增效提供了強大的競爭力,項目榮獲2015年《寶鋼技術創新重大成果獎》三等獎。公司生產的鎂球的成分如下表。

轉爐使用鎂球煉鋼的工藝

⑴在冶煉過程中加入噸鋼1kg鎂球相當于替代2kg的輕燒白云石進行冶煉,能夠確保終渣中MgO含量滿足濺渣護爐的要求;

⑵鎂球中氧化鈣含量低于5%,故在冶煉過程中加入鎂球,代替輕燒白云石石進行冶煉,同時配加部分的石灰,保證轉爐煉鋼的堿度需要;

⑶使用鎂球+石灰替代輕燒白云石的工藝為:0.5kg的鎂球配加0.5kg的石灰,相當于傳統輕燒白云石(MgO>25%,CaO>50%)煉鋼加入1kg輕燒白云石的工藝模式;

⑷濺渣過程中噸鋼加入2~3kgt鎂球,對于轉爐的爐渣進行改質,降低渣中的氧化鐵,提高渣中的氧化鎂含量,促使渣中析出氧化鎂晶體,優化轉爐的濺渣護爐工藝。

電爐煉鋼使用鎂球的工藝

⑴煉鋼過程中與石灰一起加入,替代傳統的白云石工藝;

⑵用1kg的鎂球配加1kg的石灰,相當于傳統工藝加入2kg輕燒白云石的工藝;

⑶在電爐爐襯的薄弱區域(爐坡、爐門兩側,偏弧區)受損部位,可作為緩解侵蝕的修補料使用。

煉鋼使用鎂球的優勢說明

⑴很多區域輕燒白云石礦自燒結性較差,粉末率高,對于環境的污染較大,浪費嚴重,粉末率高達10%以上,對于運輸環節和使用環節來講(企業的皮帶機運輸系統,加料過程的散失),污染嚴重,浪費嚴重;

⑵燒制1噸的輕燒白云石,需要約1.8噸的白云石礦,需要開挖資源,鎂球不需要開挖自然資源,所以每年減少開采資源量;

⑶燒制1噸的白云石,至少需要焦炭110kg,外排CO2大于0.4噸,加上白云石礦分解的二氧化碳0.56噸,采用鎂球煉鋼,能夠減少外排的溫室氣體二氧化碳;

⑷輕燒白云石倉儲過程中容易吸水粉化,鎂球能夠長期倉儲,不受環境空氣的濕度影響;

⑸電爐使用鎂球,爐渣的泡沫化高度和發泡指數均能夠提高,同比節電5kWh/噸鋼,是鎂球煉鋼最佳的使用工藝。

所以鎂球煉鋼是目前的前沿技術,也是促進鋼企節能減排的重要手段,國內先進的企業,寶鋼等企業均采用此項技術。

7.鋼水精煉用鋁渣球(別名:鋁灰球、鋁質調渣劑、鋼渣促進劑)

本產品依托五家科研所,經3年研發而成。產品成分如下表。

本產品在中國寶武集團一家子公司的120噸轉爐煉鋼廠供貨使用5年,產品可在出鋼過程和鋼水精煉工藝過程中使用,主要特點如下。

電爐、轉爐出鋼過程中的使用

⑴產品中氧化鋁含量>40%,金屬鋁含量>5%,氮化鋁含量>3%,脫氧能力優于預熔渣和電石,能夠廣泛應用于普碳鋼、高強度建材鋼、低碳鋁鎮靜鋼的生產;

⑵使用本產品在電爐、轉爐出鋼過程中作為脫氧劑使用,能夠提高硅鐵、硅錳等合金元素的收得率,脫氧效果顯著;

⑶本產品中間的氧化鋁,在鋼液中間能夠吸附捕集脫氧過程中的夾雜物細小顆粒上浮,提高鋼液的純凈度,優化鋼材的力學性能指標;

⑷使用本產品脫氧,金屬鋁氧化放熱的作用,鋼水脫氧過程中,鋼水無降溫效應;

⑸在高強度建材鋼的生產過程中使用本產品,氮化鋁的脫氧和增氮功能,能夠增加鋼液中的氮含量,降低鋼液中的氧含量,相應的能夠提高釩氮合金、鈦鐵合金、釩鐵合金的收得率,降低煉鋼的成本;

⑹產品具有較強的脫硫能力,使用本產品,鋼水的脫硫率同比提高10%(Q235~Q345提高15%,HRB400系列提高20%)以上;

⑺產品在完成脫氧的任務以后,上浮到鋼包表面,能夠減少鋼水覆蓋劑的用量或不使用鋼水覆蓋劑。

LF精煉過程中使用

⑴做為擴散脫氧劑使用,具有促進爐渣泡沫化埋弧的功能,同比節電5%以上;

⑵對于爐渣有助熔功能,能夠減少LF化渣劑螢石用量30%以上;

⑶在冶煉HRB400~HRB600系列鋼種,能夠提高Fe-Ti、Fe-V的收得率,降低釩氮合金的合金化成本;

⑷能夠提高鋼水吸附夾雜物的能力,凈化鋼水;

⑸能夠替代埋弧精煉劑、預熔渣、電石使用,使用本產品噸鋼成本降低10元以上;

⑹本產品在精煉過程中使用,能夠有效減少鋁灰中氮化鋁向鋼液增氮的量,在鋼水精煉過程中可用于低氮鋼的脫氧冶煉。

公司同時能夠低成本生產YB/T4703-2018《冶金用鋼渣促進劑》的多款產品,產品標準要求如下。

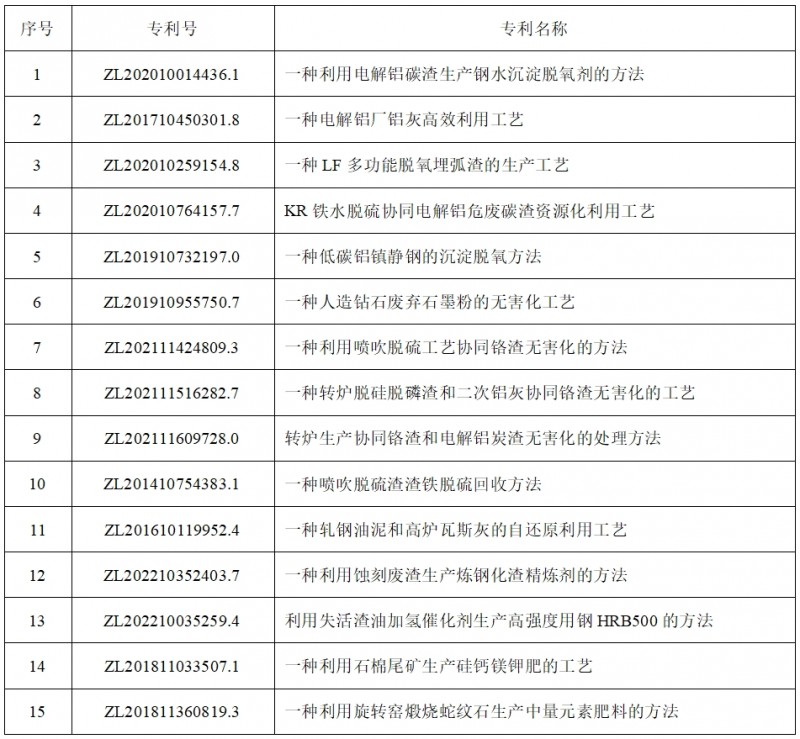

公司能夠提供專利技術服務

公司獨有的創新專利技術

公司聯系人:王先生 聯系電話:13811737115