孟凡雙,張榮軍

(鞍鋼股份有限公司煉鐵總廠,遼寧鞍山114021)

摘 要:為緩解公司氧氣和氮氣不平衡狀況,減少高爐氮氣的使用量,對用高爐熱風爐廢氣加壓替代氮氣進行了可行性分析。生產實踐表明,該工藝系統運行穩定,加壓熱風爐廢氣能夠滿足技術條件要求,有效緩解了氮氣緊張問題,降低了煉鐵動力成本,年節約成本252 萬元。

關 鍵 詞:高爐;熱風爐;廢氣;氮氣;加壓

目前鞍鋼氧氣產量為18萬m3/h, 氧氣放散率在2%左右,氮氣產量為27萬m3/h,氮氣缺口1 萬m3/h 左右。為解決氧氣與氮氣不平衡問題,減少煉鐵氮氣的使用量,開展了熱風爐廢氣替代氮氣研究。熱風爐廢氣主要成分為氮氣,還含有部分二氧化碳及少量的氧氣和一氧化碳, 符合氮氣使用的工藝技術要求。熱風爐廢氣經過冷卻、除塵、加壓、冷卻,供高爐爐頂閥箱罩封、探尺密封、布袋除塵器反吹使用。通過引風機把熱風爐廢氣抽出來,進入離心式加壓機,再通過三級加壓,把熱風爐廢氣加壓到0.6MPa,與各氮氣管道接點,并要求具備與氮氣切換的條件。當熱風爐廢氣加壓機故障或熱風爐停止燃燒時,切換為氮氣。熱風爐在燒爐時,嚴格控制廢氣中的含氧量在5%以下,以保證高爐爐頂煤氣安全性。此前國內其他鋼鐵企業有使用高爐煤氣加壓替代氮氣供爐頂齒輪箱和閥箱使用,但考慮到高爐煤氣具有一定的危險性,因此,鞍鋼股份有限公司煉鐵總廠開展了熱風爐廢氣加壓替代氮氣的研究。

1 熱風爐廢氣替代氮氣必要條件

1.1 氣源條件

由于氮氣不含塵、不含水等優越條件,受到用戶的青睞。氮氣主要用于高爐爐頂閥箱、齒輪箱和探尺等部位密封。氣源條件主要要求介質為低溫(40℃以下)、無塵、無水。而熱風爐廢氣溫度在150℃左右,主要成分為氮氣,熱風爐廢氣成分符合高爐爐頂用氣條件。熱風爐廢氣主要成分見表1 所示。

由表1可知,熱風爐廢氣經過加壓、冷卻后,能夠滿足高爐爐頂用氣的技術條件要求。

1.2 設備條件

一般使用的壓縮機有兩種形式, 即離心式壓縮機和活塞式壓縮機, 兩種壓縮機均能滿足使用要求。離心式壓縮機和活塞式壓縮機都需要將入口前介質溫度降到35℃以下,在入口前安裝冷卻器和自潔式廢氣過濾器進行降溫,為克服冷卻器產生的阻力,需要安裝引風機。

考慮熱風爐廢氣含有一定的灰塵,對活塞式壓縮機有一定磨損,因此,采用離心式壓縮機。在緊湊型壓縮機設計中,SVK8-3S 是3級、帶有2個級間冷卻器和1個末級冷卻器的整體齒輪增速型離心壓縮機。壓縮機由電機來驅動,并通過大齒輪軸端的膜片聯軸器與電機相聯接。壓縮機本體、2個中間氣體冷卻器、潤滑油站及電動機組裝在同一底座上。底座框架、齒輪箱、冷卻器容器為焊接結構;SVK8-3S 設計點流量為8000 m3/h,壓比為6.9。壓縮機具有以下結構特點:

(1)使用德馬格技術制造的,帶有軸向推力盤的單斜齒齒輪;

(2)半開式設計的三元葉輪具有高的氣動特性;

(3)設計的進口導葉具有廣泛的工作范圍和經濟性控制;

(4)使用整體潤滑油裝置和板式油冷卻器;

(5)管殼式冷卻器可以有效地在壓縮機級間做級間冷卻;

(6)采用整體撬裝布置方式,壓縮機、2 個中間氣體冷卻器、潤滑油系統和電機組裝在同一底座上;

(7)采用鑄造的單體壓縮機蝸殼;

(8)采用自動就地/遠程控制的控制盤;

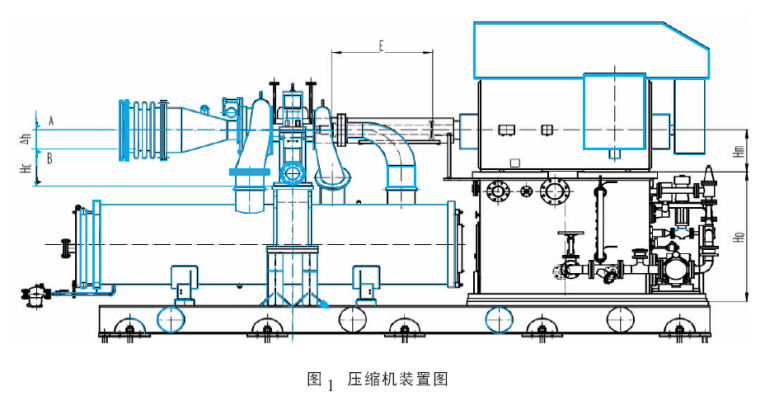

(9)采用可傾瓦軸承可提高轉子的穩定性。壓縮機裝置見圖1 所示。

2 工藝流程和操作流程

2.1 工藝流程

由于熱風爐廢氣經過換熱器后,溫度在130~150℃,因此,經過壓縮機前必須先經過冷卻。冷卻后經過引風機引入壓縮機進行加壓。熱風爐使用的廢氣含有一定的灰塵,在進入壓縮機前,設置一個布袋過濾器,控制廢氣中的含塵量。熱風爐廢氣加壓工藝流程如圖2 所示。

2.2 操作流程

2.2.1 開車前檢查

(1)引風機入口閥和出口閥、廢氣放散閥、防喘振閥門、壓縮機入口閥處于開位置,壓縮機出口閥處于關位置,爐頂廢氣閥處于關位置,通各臺除塵器廢氣手動閥處于關位置。

(2)熱風爐有1 座在燃燒,空燃比合理,含氧量滿足工藝規程要求后,檢查循環水箱液位,要求補滿水且無溢流。

(3)檢查空壓機油箱液位是否正常,如正常,則啟動輔助油泵。

(4)檢查壓縮機電機進油及主機回油是否正常,如正常,則將主油泵放氣閥門打開,啟動油加熱器,將油溫加熱到35~40℃。打開壓縮機入口導葉及防喘振閥門氣源,打開密封氣氣源,調節密封氣壓力0.01~0.03MPa范圍。打開壓縮機各氣體冷卻器冷卻水閥。按壓縮機機組運行方向盤車2圈以上,安裝聯軸器護罩,確認壓縮機主油泵放氣管有油溢出后,關閉主油泵放氣閥,入口導葉調整到微開位置(10°以下),關閉油箱加熱器。

2.2.2 啟車

(1)啟動循環水泵,水壓和流量均有數值,檢查循環各部管道無泄漏。

(2)啟動廢氣引風機。

(3)壓縮機條件啟動界面滿足啟車條件,按啟動按鈕,機組啟動。

(4)觀察空壓機機組各項參數是否正常,同時調節冷卻后油溫,保持油溫在35 ℃左右,保持觀察。

(5)壓縮機機組運行1 min后, 關閉輔助油泵,待機組運行穩定后,慢慢打開入口導葉。打開壓縮機廢氣出口閥,緩慢關閉防喘振閥門后打到自動位,調解時,必須保證機組工作點大于防喘振點,同時觀察機組運行參數變化,及時調節冷卻后油溫。壓縮機機組運行穩定, 且廢氣壓力大于0.5MPa,逐步給爐頂和各臺除塵器送廢氣,同時停氮氣。

2.3 注意事項

熱風爐工應隨時調整空燃比, 保證廢氣中含氧量在2%以內。當壓縮機室和廢氣引風機室含氧量低于19.5%時,應及時開啟室內換氣扇。進入壓縮機室和廢氣引風機室點檢時, 必須佩帶便攜式氧氣報警儀,報警時及時通知主控室調整。

2.4 應急處理

壓縮機事故停機,崗位應關閉通往爐頂的廢氣電動閥門,開啟氮氣電動閥門保產。匯報專業點檢查找原因,如果30min內恢復不了,專業點檢應把除塵系統轉為氮氣保產。廢氣含氧量超過2%,導致空壓機放空時,崗位應把爐頂廢氣立即倒為氮氣,并調整熱風爐燒爐空燃比,及時把含氧量控制下來,恢復爐頂供氣。

3 運行效果及效益分析

3.1 運行效果

鞍鋼煉鐵總廠熱風爐廢氣加壓機從2015年11月開始穩定運行,熱風爐廢氣加壓參數指標見表2 所示。

從表2 可知,廢氣中含水量為3%,在氣體輸送的過程中,水會在管道中冷凝,因此要在管道沿途增加排水設施,冬季時要對管道進行保溫。通過對管道排水的處理后,所有參數都能滿足爐頂及除塵器反吹的需要。

3.2 效益分析

熱風爐廢氣目前主要用在高爐爐頂閥箱、探尺和布袋除塵器, 目前的介質參數能夠滿足用戶的需要,可以節約氮氣使用量3000m3/h,廢氣主要運行成本為0.1元/m3,比氮氣降低0.1元/m3,年可節約成本252萬元。

4 待解決問題

4.1 廢氣含水量

熱風爐廢氣加壓后, 與氮氣相比廢氣含水量仍然為3%,在輸送過程中造成水凝結,冬季應該做好防凍工作。因此,在工藝上還應該考慮怎樣脫水問題,增加脫水設備。

4.2 廢氣點腐蝕

由于高爐煤氣中含有少量的硫,經過熱風爐燃燒后形成硫的氧化物。熱風爐廢氣經過加壓機加壓后,硫的氧化物會溶解在冷凝水中,冷凝水呈酸性(PH值在3.6),水中主要的陰離子為SO42-。壓縮機在壓縮氣體以后, 氣體中的飽和水蒸氣會凝結成水,與燃料中的硫元素燃燒時生成的SO2、SO3附在管路內壁,形成點腐蝕。

因此,建議把壓縮機冷卻器和部分管路更換成耐腐蝕鋼種。

5 結語

鞍鋼公司氮氣和氧氣不平衡給企業帶來巨大浪費。為減少鞍鋼股份有限公司煉鐵總廠氮氣的使用量,研究用熱風爐廢氣加壓替代氮氣,以充分利用熱風爐廢氣。熱風爐廢氣經過冷卻、除塵、加壓、冷卻,供高爐爐頂閥箱罩封、探尺密封和布袋除塵器反吹使用,取得良好的效果,但在系統設計中也存在一定問題,第一沒考慮廢氣的脫水問題;第二在過濾器和管道的材質選擇上,沒考慮防腐蝕問題。今后還應采取相應的改進措施。總之,熱風爐廢氣加壓替代氮氣是可行的,工藝系統運行比較穩定,能夠滿足工藝技術條件要求,有效緩解了氮氣緊張問題, 探索出了一條節能減排技術新路線。